現代の長尺製品圧延機での鋼の圧延

最新の長尺製品圧延機での鋼の圧延

長い製品は、(i)鉄筋、(ii)円形、フラット、正方形、六角形などの成形鋼棒製品、(iii)角度(等しいおよび等しくない)、チャネルなどの断面製品の一般名です。ビーム、ティー、特殊プロファイルなど、および(iv)線材。長い製品を圧延するミルは、長い製品ミルとして知られています。圧延される製品に基づいて、これらのミルは、マーチャントバーミル、バーアンドロッドミル、ライトセクションミル、鉄筋ミル、ライトマーチャントミル、特殊バー品質(SBQ)ミル、線材ミルなどと呼ばれます。

これらのミルの製品範囲は、通常、中断面および重断面の圧延機で圧延された製品の断面よりも断面が小さい成形および断面製品で構成されています。線材ミルは、コイルの重量が最大2.5トンのコイル状の直径5mmから12.5mmの鋼線材を製造します。これらのミルで圧延される鋼の品質は、低炭素鋼、軟鋼、中炭素鋼、高炭素鋼、およびマイクロ鋼と低合金鋼に及ぶ可能性があります。

長い製品の圧延機の設計は、高速生産、製品の微細構造品質、ある製品から別の製品への最短の切り替え時間など、必要な性能要件に適したソリューションを提供するために必要です。

現代の長尺製品圧延機では、大きな柔軟性が得られます。これらのミルは通常、3セットの圧延スタンド、すなわち(i)スタンドの荒削りグループ、(ii)スタンドの中間グループ、および(iii)スタンドの仕上げグループで構成される連続ミルです。これらのミルの投入材料は通常ビレットです。ビレットミルは、利用可能な投入材料がブルームである場合に備えて、ローラーハース炉を介して長い製品の圧延機と組み合わせることができます。同様に、仕上げミル側では、ミルを線材ミルと組み合わせて、ミルから線材を製造することもできます。

長い製品の品質だけでなく、長い製品工場の柔軟性と費用効果に対する要求も高まっています。そのため、新しく革新的な技術とプロセスの開発が必要になりました。現代のロングプロダクトミルは、投資と運用コストを合理的なレベルに保ちながら、バーと特殊バー品質グレードのライトセクションを圧延し、鋼を高い生産率でエンジニアリングできる高速ミルです。

ロング製品圧延機は、(i)鉄筋などの単一製品、(ii)バー製品、(iii)断面製品、(iv)コイルの線材、または(v)複数の製品で構成されるように設計できます。最初の4種類の製品のさまざまな組み合わせ。一部のサイズの鉄筋および鉄筋製品は、必要に応じてこれらのミルでコイル状に製造できますが、他の製品は直線の長さで製造されます。また、工場の製品は、商人の製品または特別なバー品質の製品のいずれかです。

ロングプロダクトローリングミルは、シングルストランドミルまたはツーストランドミルとして設計することもできます。 2ストランドミルでは、スタンドの荒削りグループでの圧延は2ストランドで行われ、そのようなミルでは、圧延が1ストランドで行われる2セットの中間スタンドと仕上げスタンドがあります。

鉄筋圧延機では、スリット圧延を組み込むことができます。ミルにはマルチスリットローリング(MSR)を組み込むことができます。これは、1つのビレットから2つ以上の鉄筋を同時に圧延できることを意味します。スリット圧延は、一般的に、より小さな直径の鉄筋を圧延するときに使用されます。従来の一本鎖連続圧延と比較すると、MSRはパス数が少なくなっています。

ミルの能力は、圧延する製品、製品のサイズと品質、投入材料のサイズ(断面と長さ)、再加熱炉の能力、圧延速度、最大圧延速度、および数によって大きく異なります。シフト/日の操作の。長い製品の圧延機の能力は、年間30万トンから年間80万トンの範囲で変動する可能性があります。鉄筋ミルは、100万トンを超える容量で設計できます。

現代の長尺製品工場は通常、より高いレベル(地上から約+ 6 m)に設置されています。これは、オイルセラーなどのすべての施設を地上に設置して、操作と保守を容易にするためです。

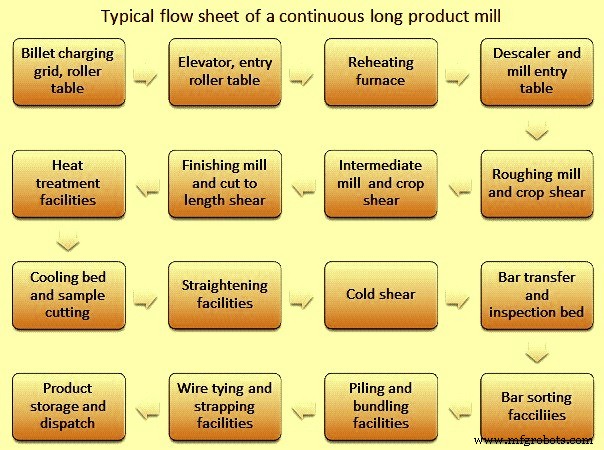

ミルの性能はそのレイアウトに大きく依存するため、ミルのレイアウトは非常に重要です。 2つの機器の間には最小距離が必要です。ただし、技術プロセスの要件を満たしている必要があります。連続ロングプロダクトミルの代表的なフローシートを図1に示します。

図1連続ロング製品ミルの典型的なフローシート

これらの圧延機の技術と設備は、圧延製品の品質と機能を改善し、性能と操作の一貫性を高めるように設計されています。現代の工場には、技術的および機械的側面と統合された自動化システムが組み込まれています。手動制御はなく、ローリングプロセスへの人間の介入も最小限に抑えられます。最新の工場の自動化レベルは通常レベル2です。一部の工場では、レベル3の自動化レベルも利用できます。

最新のロングプロダクトミルは、熱機械圧延用に設計することもできます。熱機械的圧延は低温圧延としても知られており、基本的には圧延プロセス中に最終的な材料特性をオンラインで制御するための方法です。これは、部分的な再結晶または再結晶の抑制に対応する温度範囲内で、ミルの最後のパスで適用される材料の変形を伴います。そのため、より低い圧延温度で操作するだけで、冶金学的および機械的特性が改善された高品質の製品をミル自体で直接得ることができます。再結晶が抑制されるとすぐに結晶粒微細化現象が起こり、最終製品の技術的特性が向上します。さらに、表面品質が大幅に向上します。熱機械圧延の利点は、細粒サイズ、オフライン正規化の回避、低温靭性の改善、肌焼き鋼の熱処理後の特性の向上、ばね鋼の焼鈍時間の短縮、最終部品の疲労強度の改善、引張りの向上です。マイクロアロイド鋼の強度は直接インラインで達成され、脱炭深さなどが減少しました。

最新の長尺製品圧延機は、次の要件を満たす必要があります。

- 高い生産性と高い歩留まりを備えた高いミルの可用性。

- 低メンテナンスのニーズに対応します。

- より低いエネルギー消費のニーズに応えます。

- 寸法公差を閉じます。

- 負の公差(断面重量)

- 長さ全体で寸法に変化はありません。

- 均一な物理的特性。

圧延機のスタンドの荒削り、中間、仕上げグループで圧延するための重要なパラメータは、温度、面積の減少率、パス間時間(各スタンド間の時間)、真のひずみ、およびひずみ速度です。これらのパラメータの典型的な数値を表1に示します。断面積はロールの各セットで徐々に減少するため、車両は圧延機の各段階で異なる速度で移動します。たとえば、線材圧延機は、開始ビレット(たとえば、150 mmの正方形、長さ10〜12メートル)の断面積を、完成した棒(直径5.0 mm、長さ1.93 km)まで徐々に縮小します。 )高い仕上げ速度(最大120m /秒)で。

| タブ1ローリング段階での一般的なパラメータ | ||||

| 1000-1100 | 950-1050 | 850-950 | ||

| m/秒 | 0.1-1 | 1-10 | 10-120 | |

| 1600-10300 | 1000-1300 | 5-60 | ||

| 0.20-0.40 | 0.30-0.40 | 0.15-0.50 | ||

| 0.90-10 | 10-130 | 190-2000 | ||

圧延製品の最終的な寸法品質は、仕上げミル内の圧延スタンドによって決定されます。最終製品の寸法精度は、初期ストック寸法、ロールパスシーケンス、温度、微細構造、ロール表面品質、ロールとスタンドの剛性、ストック/ロール摩擦条件など、多くの要因に依存します。

最新のロング製品工場の設備

最新の長尺製品圧延機の設備は、次のカテゴリに分類できます。

- 車両を運搬するための設備

- 再加熱炉

- 鋼の圧延用機器

- 熱処理用機器

- せん断装置

- 圧延製品の冷却および移送用の機器

- 梱包用の機器

- 電気、制御、自動化装置

- 補助的な機器と設備

ビレットはエレベーターで工場のフロアレベルに運ばれます。ローラーテーブルは通常、工場内の車両の移動に使用されます。ローラーは通常、グループドライブによって駆動されます。

現代の長い製品工場は、一般に、エネルギー効率の高いウォーキングビームまたはウォーキングハース炉を備えており、これらは通常、コンピューター制御されています。これらの再加熱炉は、ビレットを必要な生産速度で、スキッドマークやコールドスポットなしで目標温度まで均一に加熱します。これらの炉は、炉内の装入材料としてコールドビレットまたはホットビレットを受け入れることができます。最新の再加熱炉は、(i)優れた加熱ビレット品質、(ii)優れた加熱効率、(iii)非常に低い燃料消費量、(iv)最小のスケール損失、高い材料収率の達成に貢献する、(v)低い脱炭の特徴を備えています。したがって、より高品質の鋼種に適しており、(vi)生産性が低くても、最大の操作柔軟性と良好な作業条件が得られます。これらの炉はバーナーターンダウン率が高いため、何らかの理由でミルが回転していないときに炉を最小限の燃料に保つことができます。

圧延装置は、ロールスタンド、ロール、チョック、ベアリング、ドライブ、および入口と出口のガイドで構成されています。現代の長い製品工場では、高い生産率を得るために一連の圧延スタンドをタンデムで使用するのが一般的です。スタンドは、荒削り、中間、仕上げの各段階に分類されます。荒削り機は、一般的に水平および垂直のスタンドで配置されます。これらのロールスタンドは、カンチレバーまたはハウジングの少ないデザインにすることができます。中間ミルはまた、一般的に、急速に変化する装置とともに、ハウジングの少ない設計の水平および垂直スタンドで配置されます。仕上げ工場では、水平スタンドと垂直スタンドの組み合わせ、または水平スタンドとコンバーチブルスタンドの組み合わせのいずれかが使用されます。

カンチレバーロールスタンドはコンパクトなスタンドで、さまざまな用途に幅広いサイズで使用されます。これらのアプリケーションには、(i)水平および垂直配置のシングルストランドミル、(ii)2つ以上のストランドミルの分割中間トレイン、および線材供給セクションのプレフィニッシャースタンドが含まれます。これらのスタンドの利点は次のとおりです。(i)小さな基礎。 (ii)同じスタンドタイプのカセットは、水平スタンドと垂直スタンドの間でも交換可能です。(iii)直径が小さくても高い耐荷重性があるため、高速線材ブロックに最適です。(iv)最適なアクセス性、および(v)高速です。ロールしてスタンドを交換します。

ハウジングレスロール(HL)スタンドは、最近、現代の長尺製品工場の荒削りおよび中間グループのスタンドで通常使用されています。モジュラー設計により、水平、垂直、傾斜可能、ユニバーサル構成など、考えられるすべての構成でHLスタンドカセットを使用できます。スタンドのサイズは、ロールとロールジャーナルの必要な寸法、パススケジュール、パスフォーム、ギアボックスとモーターの特性によって異なります。 HLスタンドの主な特徴は、コンポーネントのコンパクトさと剛性、低いロール曲げ弾性率、負荷がかかった状態での自動調心チョックを備えた耐久性のある多列ローラーベアリング、チョックのバックラッシュのないバランス調整、ガイドとガードの簡単で正確な調整のために設計されたローラービームです。これらのスタンドの利点には、(i)基礎の深さとサイズの節約、(ii)圧延製品が必要な形状と寸法公差を満たす、(iii)ロール交換が行われるため、スタンド交換の時間を節約できることが含まれます。ローリングラインの外側では、(iv)コンポーネントの数が少なく、アクセスしやすいため、メンテナンスにかかる時間が大幅に短縮されます。(v)自動ロールギャップ調整、(vi)同じスタンドユニットをどの場所でも使用できるため、操作の柔軟性があります。位置。

還元サイジングミル(RSM)は、最近のロングプロダクツミルで求められている多用途の圧延技術です。精密サイジングミルとしても知られています。既存の従来の圧延機から、厳しい公差の要件を満たすことは困難です。これは、特にミルの利用時間の損失と歩留まりの低下に関して、困難を伴い、効率の低下を犠牲にしてのみ満たすことができます。時には、これは実行可能ではないか、法外な費用がかかります。従来の荒加工および中間ミルでは、完成品の公差は、主にミルの仕上げセクションへの供給材料の断面の変動によって影響を受けます。 RSMは、変形時の広がりが少なく、変形効率が高い3ロール技術の特徴を生かしています。還元サイジングミルの利点はたくさんあります。 RSMは、任意の仕上げサイズを非常に近い公差に圧延する目的でミルラインに取り付けられます。負荷がかかった状態で各ロールギャップを調整することが可能であり、完全に自動化できます。

長い製品の圧延機では、ガイド装置がロールパスの入口と出口で車両をガイドし、車両がスムーズに回転するようにします。誘導装置は、頑丈で、正確で、安定している必要があります。圧延機ガイド装置は、圧延製品の表面品質を確保する上で主要な役割を果たします。ガイドは、長い製品の圧延で通常遭遇するさまざまなストックサイズと形状に合わせて設計されます。現代の長い製品の圧延機では、ローラーガイドは通常、入口ガイドと出口ガイドの両方に使用されます。ローラーガイドの設計は転がり摩擦に基づいているため、これらのガイドには、滑り摩擦に基づいて設計された静的ガイドに比べて多くの利点があります。ローラーガイドは、静的ガイドと比較した場合、ガイド要素のより迅速で正確な調整を保証します。車両とガイドの接触は、転がり摩擦に作用するローラーを介して行われるため、作動要素(ローラー)の耐摩耗性を大幅に向上させ、引っかき傷、ラップなどの転がり欠陥の可能性を減らすことができます。スコアマークなど

ロールは、圧延機の主要で非常に高価な消耗品です。それらは圧延機で鋼を圧延するために使用され、それらの性能は、使用される材料や使用中に受ける負荷を含む多くの要因に依存します。ロールの設計は、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。ロングプロダクツミルで使用されるロールの種類は、タブ2に示されています。

| タブ2長い製品工場で使用されるロールの種類 | ||

| Sl.no。 | 表面硬度(デグショア) | |

| 1 | 鍛鋼0.75%C、荒削りスタンドロール | 35 |

| 2 | 鋳鋼– 0〜0.5%Mo + Ni、Cr、Mn、強力、強靭、耐火割れ性 | 30-42 |

| 3 | パーライトグレインロール、鋳鉄、丈夫で耐火性、ストランドロール | 30-38 |

| 4 | 特殊グレインロール、上記の改善 | 35-40 |

| 5 | アダマイト鋳鋼、完全溶液中の高C + NiおよびCr、良好な摩耗が必要ですが、大きな変動が必要です、荒削りロール | 30-48 |

| 6 | ストレートC不定チルロール、温度変動を回避する必要があります、中間スタンドロール | 35-40 |

| 7 | アダマイト合金グレインロール、硬度浸透性が非常に高く、温度制御が必要で、幅広い硬度と強度を持つことができるストランドロール | 35-50 |

| 8 | ストレートCチルロール、温度変化、破損、表面のひび割れに対する高い耐性、小断面ロール | 55-65 |

| 9 | ストレートC、オーバル、ガイドロールでのアダマイト合金の無期限チルロールの改善 | 55-70 |

| 10 | 完全に硬い合金の無期限のチルロール、アダマイトの改良(例:ニロナイト) | 65-85 |

| 11 | 加工硬化性に優れた高合金鋳鉄チルロール、ガイドミルロール | 65-90 |

| 12 | 球状黒鉛、ビレット荒削りロール | 55 |

| 13 | 球状黒鉛、バーミル。ほとんどの場合、耐火割れ、荒削りロールに耐性があります | 60-65 |

ロング製品はロング製品圧延機の成形ロール間で圧延されるため、ロールパス設計はロング製品圧延プロセスの重要な部分です。ロールパス設計とは、一般に、ロールボディに溝を切り、ロールする鋼を順番に通過させて、目的の輪郭とサイズを実現することを意味します。ロールパス設計の主な目的は、許容範囲内で、欠陥がなく、良好な表面品質と必要な機械的特性を備えた正しいプロファイルの製品を確実に製造することです。さらに、製品を圧延する際に経済的条件を達成する必要があります。たとえば、最小のコストで最大の生産性、最適なエネルギー利用、圧延作業員の容易な作業条件、最小の圧延摩耗などです。

ロールベアリングは通常、低速から高速で動作しているときに、非常に高いラジアル荷重とさまざまな程度のアキシアル荷重に遭遇します。ベアリングは、これらの動作条件に対応するために、強化された接触面、材料強度特性、および内部形状とケージ特性を備えている必要があります。

ロールベアリングの基本的な要件には、(i)高い連続負荷容量、(ii)低い摩擦係数、(iii)大きくて強いロールネックを可能にする設計、(iv)最小の摩耗、(v)シンプルさと使いやすさが含まれます。メンテナンス、(vi)高い信頼性、(vii)ロール間での迅速かつ容易な互換性を可能にする設計、(viii)動作の安定性、および(ix)精密な設計と製造。ロールのベアリングは、ミルのダウンタイムを減らすことができるように高性能を提供するためのものです。

最近の長い製品工場では、通常、ロールに円すいころ軸受を使用しています。これらの軸受は、ローラーの傾斜位置により、半径方向の力と軸方向の力の両方をサポートできるためです。転がり軸受には、4列および2列の円すいころ軸受が使用されています。

バーが複数のスタンドで同時に圧延される連続ミルをバーが進むとき、張力のない圧延を確実にするためにスタンド速度を制御する必要があります。ミル内の張力を制御する主な方法は、張力のない圧延速度制御システムを使用し、バーがミルを通過するときに各モーターによって引き出される電流を手動で監視することです。ルーパーテーブルを使用して、スタンド間のバーの張力を自由に保つことができます。ルーパーテーブルは、バーの下からの説得力のあるロールを使用してループを作成します。ループの高さは、テーブルの裏側にあるスロットにある溶銑探知機によって監視されます。これは垂直ルーパーです。水平ルーパーは、ローリングラインの横にある平らなテーブル上にループが形成される場所にも存在します。

熱処理用の機器は、通常、鉄筋の圧延および線材の圧延用に提供されます。鉄筋を圧延する場合、鉄筋は最終ミルスタンドを離れます。バーは、表面硬化を受ける短い冷却設備を介して水で急速かつエネルギー的に冷却(急冷)されます。この段階で、コアはオーステナイトのままで、表面層はマルテンサイトに変換されます。線材の圧延の場合、制御された冷却コンベヤシステムは、さまざまな鋼種の線材の望ましい特性を達成するための重要な装置の1つです。速度、ファン出力、およびコンベア上のカバー位置の最適な組み合わせにより、単一システム内の高速および低速冷却モードの両方を含む、幅広い条件での処理が可能になります。この機能により、線材工場は、ステンレス鋼やその他の特殊鋼だけでなく、幅広い種類の普通炭素鋼や合金鋼を製造することができます。 「強制冷却」では、緩んだ巻線に最大の力で空気を吹き込み、カバーを開いて線材をできるだけ早く冷却し、層流パーライトを実現します。 「遅延冷却」中、線材ループはファンなしで輸送され、カバーが閉じられ、コンベヤー速度が低くなり、温度を可能な限り一定の範囲に維持します。これにより、線材のフェライト/パーライト微細構造を実現できます。圧延ロッドの特性として結果が改善されます。これにより、直接使用可能な条件でより多くのグレードを製造できるため、球状化焼鈍などの下流プロセスを削減または排除できます。

ホットシャーは、フロントエンドとテールエンドのトリミング、丸石の切断、分割のために長い製品工場で使用されています。異なる速度範囲でのクランク、回転、および複合せん断は、一般的に、フロントエンドとテールエンドのトリミング、玉石の切断、および分割を最適化するために使用されます。ミルの要件に応じて、鋏はピンチロールおよび補助チョッピング鋏と一緒に使用できます。

いくつかのタイプの鋏をミルで使用して、製品が転がるときに製品が仕上げスタンドを出るときに切断し、積み重ねまたは束ねる前に冷間剪断することができます。製品の形状と材料のグレードによっては、バーがミルを通過するときにバーの前面を切断するためにせん断が使用される場合があります。これらは通常、フライングシャーです。このせん断のブレードは、カット中にバーと平行に移動します。鉄筋のマルチストランドローリングでは、スリッティングスタンドでの玉石を避けるために、鉄筋の前端をきれいにする鉄筋のせん断が必要です。鉛鋼などの特定のグレードでは、フロントエンドの亀裂が裂けて開いたり、バーがロールを包んだりするのを防ぐために、フロントエンドのトリミングが必要です。

ドラムタイプの剪断機は、一般的にフラットやラウンドなどの単純な形状の製品に使用されます。ブレードは回転シリンダー(またはドラム)に取り付けられ、バーの「ねじれ」を最小限に抑えるために「リード」速度に設定されています。

冷却床で長さに剪断し、周囲温度に冷却した後、バーを販売長に切断する必要があります。ほとんどの製品では、これは冷却床後の冷間せん断で発生します。小さい製品は冷却床から複数回出て、製品の列がコールドシャーで切断されます。せん断によって切断される断面のサイズは、最大切断力の定格によって異なります。ブレードのストロークは、最大の高さの製品に十分な大きさである必要があります。製品のホールドダウンもこの高さをクリアしてから、製品を安定させるために所定の位置に移動する必要があります。構造セクションでは、成形されたせん断ブレードと成形されたエントリーロールまたはガイドプレートを使用して、製品をブレードの形状に合わせます。

長い製品には、いくつかのタイプの冷却ベッドが使用されます。冷却ベッドに入る長い製品バーは、レーキの最初のノッチにスライドします。最初のノッチは、グリッドキャスティングと呼ばれるキャスティングのバーを継続的にサポートします。ノッチがある程度離れて設定された長いプレートは、グリッドの鋳造物を超えて移動した後、バーを支えます。バーは、偏心カムの作用により、リフト、移動、および収縮のサイクルで移動する代替プレートの移動によって、冷却ベッドを横切って(たとえば右から左に)移動します。このサイクルを繰り返すと、バーがミルから配送されるときにバーが移動します。冷却床の長さは、最大振れバーの長さによって決定され、作物の損失を最小限に抑えるために販売の長さによって最適化されます。冷却床の幅は、ミルの生産性(トン/時間)と冷却に必要な時間に基づいて決定されます。

ウォーキングラックタイプの冷却ベッドは、現代の長い製品工場で使用されています。可動ラック設計の冷却床の目的は、圧延バーまたはライトセクションを均一に空冷し、冷却床の入口から排出側まで段階的に輸送することです。バーとライトセクションの前端も排出側で水平にされ、一定数の圧延片が冷間せん断と束ねまたは積み重ねによる最終的な長さの切断に送られます。可動ラックタイプの冷却ベッドは通常、ウォーキングビーム設計です。このメカニズムにより、バーとライトセクションが歯付きラック上に均一に配置されます。冷却床は通常、圧延されるバーとライトセクションの最小サイズと最大サイズ、ミルの仕上げスタンドから供給されるサイズ、およびさまざまなサイズのバーとライトセクションに必要な冷却時間を考慮して設計されます。ラックタイプの冷却ベッドの設計は、以前に所定の長さに切断されたバーに依存し、それらを減速し、冷却面上で横方向に輸送して、非常に広い範囲の長さの圧延バーまたはライトセクションが可能な限り真っ直ぐに保たれるようにします。冷却面の端にあるバーまたはライトセクションを、コールドシャーの要件に一致する所定のパックに集め、最終的に同じものをローラーテーブルに排出して、パックをコールドシャーに運びます。

冷却後、構造セクションは通常、ローラーストレートヘアアイロンでまっすぐにされ、コールドシャーによって販売長にカットされ、積み重ねられるか、束ねられます。アングルを積み重ねる場合は、2つ下、1つ上に積み重ねます。バンドルを積み重ねた後、バンドを付けて出荷ベイに移動します。

ミルの仕上げエリアのバーとセクションの仕上げには、多くのソリューションが利用できます。典型的なバーミルはゲージビームを備えたコールドシャーを含み、セクションミルはコールドシャーに供給する矯正機を備えています。正しい層の準備は生産性の鍵であり、これはプロファイル供給システムによって達成されます。フライングタイプのコールドシャーは、工場からの生産率が高い場合にも使用されます。マルチラインストレートヘアアイロンは、高い生産性で使用されています。コンセプトは、冷却床の長さをまっすぐにして、供給操作を減らし、矯正ロールドライブの利用率を高めることです。ロールの下のバーの適切な位置合わせとセンタリングが不可欠です。この分野での最近の改善は、(i)ストレートヘアアイロンへの自動セクション供給の使用、(ii)スタンドバイキャリッジに取り付けられたロールセットの迅速な交換、電動ロールギャップ配置、および(iv)ユニット全体が工場の生産を停止することなく、メンテナンスのためにラインからシフトアウトできるプラットフォーム。さらに、冷却ベッドランアウトローラーテーブル上でバー層を事前に位置合わせするために、チェーントランスファーおよびキャリッジタイプの抽出システムが通常提供され、バーがバー間の必要な中心線距離でベッドラックからインチングされます。キャリッジを使ってランアウトローラーテーブルに静かに置くことで、この状態を維持しました。

ミルのバンドリングおよびスタッキングセクションにも多くの解決策があります。典型的な解決策は単純なバンドリングマシンで構成されていますが、セクションでは磁気スタッカーが標準です。短いバーの削除やタグの理想的なスキャン位置でのラベル付けなど、すべての操作は機械化および自動化されます。通常、バーとセクションの最適な配置で、バンドルの最終的な形状に特別な注意が払われます。スタッカーは、要件に応じて異なるデザインを持つことができます。ライトセクションの正確なスタッキングにはオーバーヘッド振り子システムが使用され、ライトミディアムセクションには下に磁石を備えたスタッキングシステムが使用されます。

バーカウントシステムは、光学原理に基づいて動作する自動バーカウントと、バンドルを形成するための分離システムで構成されています。分離システムは、カウントシステムが設置されている3つの固定連鎖移動装置で構成されています。光学デバイスは、連鎖移動ドライブに取り付けられたパルスジェネレーターと一緒に、オーバーラップまたは二重読み取りなしで、輸送中の各単一バーのカウントと記録を実行します。

現代の長い製品工場には、束と山のための結束機とストラップ機があります。これらの機械は連続運転用に設計されており、結束機は市販サイズのワイヤーを使用して結束し、機械ヘッドは油圧で作動します。ストラップマシンは空気圧で作動し、利用可能なさまざまな幅の市販のスチールストラップを使用します。ストラップは、クランプまたは溶接のいずれかで実行できます。

ミル電気システムは、変圧器とスイッチギア、DC(直流)およびAC(交流)モーター、モーター用の可変速ドライブ、モーター制御センター、フィールドセンサー、計器、およびアクチュエーター、コントロールパネル、コントロールデスク、および制御で構成されます。パルピットなど

ミルの自動化は、人間の介入を最小限に抑えて信頼性の高いローリングを実行するために提供されています。ミルの自動化レベルは、レベル1またはレベル2にすることができます。オートマトンの基本レベルであるレベル1では、自動化には、プログラマブルロジックコントローラー(PLC)、操作および監視用のヒューマンマシンインターフェイス(HMI)、SCADA(監視制御およびデータ)が含まれます。フィールドバスとローカルエリアネットワーク(LAN)を介して相互接続された、すべて集中型または分散型トポロジのシステム、およびプロセスおよび生産制御コンピュータ。

ミルの自動化はいくつかの機能を実行します。それらのいくつかを以下に説明します。

- 管理機能モードと回転速度計算を備えたメインコントロールデスク。

- スタンド間の調整カスケード速度。カスケード制御は、減速の概念(R-Factor)を使用して、ミルカスケード速度の基準を計算します。このパラメーターは、ローリングファンダメンタルズに直接関連しており、セットアップとオペレーター制御を簡素化します。製造中、ループと張力の制御によりRファクターが自動的に調整され、スタンド間の材料応力が最小限に抑えられます。

- 衝撃速度低下補償。システムは、ヘッドのねじ切り中にスタンドを高速化し、材料がロールに衝突するときの速度低下を低減します。バーがスタンド内に入ると、制御はミルのカスケード速度基準に戻ります。

- スタンド間の最小張力/ループ制御。スタンド間の張力/ループ制御により、ミルに沿った材料応力が減少し、製品の寸法精度が向上します。

- トリミングおよび切断プロセスのせん断切断制御。ミルのせん断の性能と精度は、歩留まりを向上させ、バーがスタンドに入るときの問題を回避するために重要です。

- 自動玉石検出は通常、オペレーターが予期しないイベントに迅速に対応し、バーを継続的に追跡できるように設計されています。玉石が発生した場合、システムは自動的に反応して、上流の鋏に、炉が別のビレットを送るのを妨げる既存のバーを切り刻むように命令することにより、影響を最小限に抑えます。

Auxiliary equipments in modern long product mills include descaling equipment after the reheating furnace, pinch rolls, roll cooling equipment, roll/stand changing facilities, product straightening equipment, sample cutting, inspection and cutting facilities, lubrication facilities, hydraulic and pneumatic facilities, roll assembly and dissembling facilities, roll turning facilities, guides preparation facilities, storage and handling facilities, communication facilities, water treatment facilities, and scale pit etc.

製造プロセス