中小規模の圧延機での鋼の圧延

中小規模の圧延機での鋼の圧延

鋼の圧延は、通常は車両と呼ばれる材料を、同じ周速で反対方向(つまり、1つは時計回り、2つ目は反時計回り)に駆動される2つのロール間を通過させ、それらの間の距離がそれらに入る鋼部分の厚さ。これらの条件では、ロールが材料をつかみ、厚さを減らし、長さを増やし、おそらく幅をいくらか増やして材料を送ります。これは、生産性が高く、圧延製品を厳密に管理し、運用コストが低いため、すべての金属成形プロセスの中で最も広く使用されているプロセスの1つです。圧延は、その長さ全体にわたって一定の断面を有する製品を製造することができます。鋼圧延プロセスにより、多くの形状と断面を圧延することができます。

鋼の圧延は、鋼の塑性変形に使用される金属成形プロセスです。塑性変形は、回転するロールを介して加えられる圧縮力によって引き起こされます。高い圧縮応力は、ロールと鋼材の表面との間の摩擦の結果です。ロールスタンドに取り付けられた一対のロールの間に鋼材が挟まれ、その結果、圧延される鋼の厚さが薄くなり、長さが長くなります。

鋼のセクションは、通常、いくつかのパスで圧延されます。その数は、最初の投入材料と最終製品の最終断面積の比率によって決まります。パスとフォームごとに断面積が減少し、車両のサイズが徐々に目的のプロファイルに近づきます。

ほとんどの場合、圧延は高温で行われ、これは大きな変形が必要なため、熱間圧延と呼ばれます。熱間圧延により、通常は残留応力のない圧延製品が得られます。ただし、熱間圧延ではスケーリングが大きな問題となるため、寸法精度を維持することが困難です。

圧延製品の最終的な寸法品質は、仕上げミル内の圧延スタンドによって決定されます。最終製品の寸法精度は、初期ストック寸法、ロールパスシーケンス、温度、微細構造、ロール表面品質、ロールとスタンドの剛性、およびロールストック/ロール摩擦条件を含む多くの要因に依存します。

圧延機は、鋼の圧延が行われる場所です。これは、1つまたは複数の圧延スタンドと、鋼の圧延に関連する補助操作が実行されるいくつかの補助装置で構成されています。中小規模の圧延機での鋼の圧延は、通常、クロスカントリー圧延機で行われます。

圧延機は、ロールスタンドの配置からクロスカントリー圧延機と呼ばれています。これらの圧延機では、ロールスタンドの中心線が互いに平行であり、圧延される材料は圧延方向に対して垂直にシフトされます。これらのミルでは、移動テーブルとスキッドテーブルを使用して、ワークピースの移動方向を逆にし、1セットのロールスタンドから別のセットに移動します。クロスカントリーミルの特徴の1つは、ワークピースが十分に短くなければならないことです。これにより、あるピースがミルスタンドを離れてから別のピースがミルスタンドに移されるようになります。

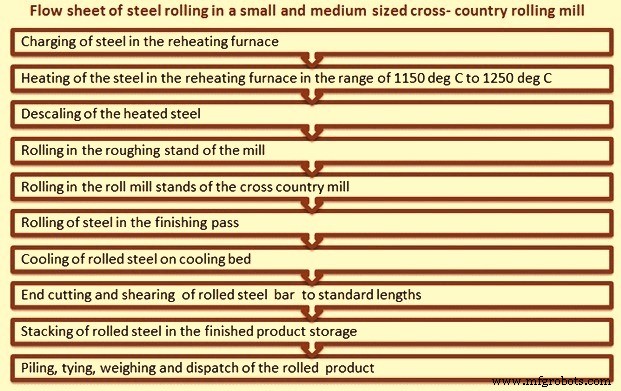

広い意味では、圧延機は、圧延と補助の両方の操作を実行する一連の機器と一緒にロールスタンドのセットで構成されています。圧延される鋼材は、ストックから再加熱炉に運ばれ、そこで圧延温度に加熱されます。圧延機で実行されるさまざまな操作は、(i)圧延機での加熱された鋼材料の圧延、(ii)圧延中の材料のあるロールスタンドから別のロールスタンドへの移送、(iii)旋削またはねじりおよびせん断からなる。一部のミルの場合の材料、(iv)圧延後の鋼製品の輸送、(v)一部のミルの冷却床での圧延材料の冷却、(vi)圧延製品の切断、マーキング、またはスタンピング、および(vii)トリミング、梱包、および完成品の在庫への運搬。中小規模の圧延機での圧延のプロセスフローシートを図1に示します。

図1クロスカントリーミルでの圧延プロセスのフローシート

クロスカントリータイプのミルレイアウトは、容量の少ない圧延機に使用されます。このレイアウトは、工場で利用できるスペースが限られているため、一般的に採用されています。クロスカントリータイプのミルレイアウトは、ミルから圧延できる鉄鋼製品の最大長を制限します。

クロスカントリーミルは、通常、円形、正方形、フラット、セクションなどの成形鋼製品を圧延するために使用される熱間圧延ミルです。成形鋼製品は通常、「ロング製品」という一般名で知られています。

クロスカントリータイプの圧延機は、複数のロールスタンドで構成されており、ワークピースが同時に複数のロールスタンドに配置されることはありません。ロールスタンドが並んで配置されているため、ワークピースはさまざまなスタンドのロールバイトに横方向に移動します。クロスカントリー工場の多くでは、ワークピースの圧延は両方向で行われます。このような工場では、パスごとに圧延方向が変わるため、圧延製品の品質にプラスの効果があります。

各パスで、セクションが減少し、それに対応して長さが増加します。これは、各スタンドで最長の鋼片を取り出すために利用できる設備が必要であることを意味し、当然これはミルの両側に適用されます。

単一のドライブを使用するクロスカントリーミルで達成できる最大の削減には制限があります。特に、一度に複数の鋼材が圧延機で圧延されるように設計されている場合はそうです。したがって、入ってくる鋼材のサイズは通常かなり小さいです。さらに、そのようなミルでは、第1のスタンドの上部ロールが第2のスタンドの下部ロールに高さが対応するように2つの高いスタンドを設定することができ、以下同様に、ピースを前後に交互に処理することができる。スタンドライン。同じクロスカントリーアセンブリに2つのハイスタンドと3つのハイスタンドの組み合わせがある場合、3つのハイスタンドの中央のロールは、関連する2つのハイユニットのドリブンロールに対応します。

別の配置は、クロスカントリースタンドの前に単一の荒削りスタンドがあり、奇数回のパス(たとえば3から5)のみが行われ、鋼をクロスカントリースタンドに通すことができます。このレイアウトは、より高い断面の入力材料を圧延するためにも使用できます。

クロスカントリー圧延機では、他の熱間圧延機と同様に、圧延は鋼材の再結晶温度を超えて行われます。これらのミルでの圧延中、圧延プロセス中に変形する粒子は、再結晶化し、等軸の微細構造を維持し、鋼材の加工硬化を防ぎます。このタイプの圧延では、熱間圧延鋼製品は、機械的特性と変形によって引き起こされる残留応力にほとんど方向性がありません。

長い製品は通常、数回のパスで圧延されます。その数は、最初の入力鋼材の断面と最終製品の最終断面の比率によって決まります。断面積は各圧延パスで減少し、圧延される鋼材の形状とサイズは徐々に目的のプロファイルに近づきます。

クロスカントリーミルで使用されるロールスタンドは、2つのハイスタンドまたは3つのハイスタンドのいずれかです。クロスカントリーミルは通常、2つの高さのスタンドまたは3つの高さのスタンド、あるいはその両方の組み合わせで構成されています。

2つのハイロールスタンドには2つのロールがあります。上にあるものはトップロールと呼ばれ、もう一方はボトムロールと呼ばれます。 2つのハイスタンドミルでは、圧延は一方向にのみ行われます。逆方向に転がる場合、ミルは逆方向になります。ミルが逆になっていない場合は、プルオーバータイプの2つのハイスタンドが使用されます。この場合、パスで圧延された後の鋼材は、次のパスでさらに圧延するために、通常はロールの上部を介して供給側に転送されます。

3つのハイロールスタンドには、トップロール、ミドルロール、ボトムロールの3つのロールがあります。鋼材は、2つのロールを介して一方向に供給され、次に他のペアを介して反転されます。ミドルロールは各給餌で共通です。 3つのハイロールスタンドを使用して、モーターとギアドライブの回転方向を逆にすることなく、圧延される棒鋼の方向を逆にします。一方のギャップ(ボトムロールとミドルロールの間)はバーを一方向に、もう一方のギャップ(トップロールとミドルロールの間)はバーを反対方向に引きます。バーを下部ギャップの高さから上部ギャップに移動するには、傾斜テーブルを使用できます。テーブル全体を上下に動かすリフトテーブルなど、バーを移動する他の方法も使用されています。

2つのハイロールスタンドでは、一方のロール(上部または下部)または両方のロールが駆動されます。ハイロールスタンドが3つある場合は、1つまたは2つのロールが駆動され、バランスロールは摩擦によって回転します。 2つのロールが3つの高さのスタンドで駆動される場合、通常は上部と下部のロールが駆動され、中央のロールは摩擦駆動されます。

トルクとパワーはローリングの2つの重要な要素です。トルクは、ロールにトルクを加えることによって、またワークピースの張力によって、圧延機に動力が加えられている間に回転運動を生成するためにロールに加えられる力の尺度です。圧延機では、電力は主に4つの方法で消費されます。つまり、(i)鋼を変形させるために必要なエネルギー、(ii)摩擦力に打ち勝つために必要なエネルギー、(iii)ピニオンと動力伝達システムで失われる電力です。 、および(iv)さまざまなモーターの電気的損失。

一般に、単一のドライブは、すべての圧延スタンドにクロスカントリーレイアウトを備えた中小規模の圧延機で使用されます。上流の荒削りスタンドの場合、荒削りスタンドは別のドライブを備えている場合があります。ドライブは、(i)十分な容量の電気モーター、(ii)ドライブベルト、(iii)フライホイール、(iv)ギアのセット、(v)ピニオンスタンド、および(vi)カップリングで構成されています。これらのミルでは速度制御が重要な問題ではないため、通常、AC(交流)モーターがこれらのミルで使用されます。

ロールは通常、圧延機の主要で非常に高価な消耗品です。ロールは圧延機で鋼を圧延するために使用され、その性能は、使用される材料や使用中に受ける負荷など、多くの要因に依存します。ロールの設計は、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。ロールの材質は、それ自体が塑性変形することなく、車両を塑性変形させる荷重に耐えることができるものでなければなりません。

特定のロールスタンドで鉄ロールとスチールロールのどちらを使用するかは、実行する必要のある特定の義務によって異なります。鉄ロールはねずみ鋳鉄ロール、合金鉄ロール、クリアチルまたは明確なチルロール、複合または二重ロール、不明確なチルロール、または球状のグラファイト鉄ロールであり得、鋼ロールは鋳造鋼ロールまたは鍛造鋼ロールであり得る。ロールを選択する際に考慮すべき重要な特性には、靭性、熱亀裂に対する耐性、衝撃荷重、または耐摩耗性が含まれます。特定のロールの選択は、生産需要、初期コスト、必要な特定の品質などの問題によって異なります。これらの要件を可能な限り満たすには、ロールメーカーとの緊密な協力が望まれます。

成形品は溝付きロールの間で巻かれます。溝は、相手ロールのロール旋盤で切断されます。これらの溝は、目的の断面を得るために鋼材が通過するパスを形成します。最終的な形状を得る前に、圧延される鋼材は多くのパスを通過します。ロールパスは、(i)ラフパスまたはブレイクダウンパス、(ii)リーダーパス、および(iii)フィニッシュパスに分類されます。荒削りパスは、断面積を減らすことを目的としています。リーダーパスは徐々に断面を最終形状に近づけ、フィニッシングパスは鋼材に最終または必要な断面を提供します。

ローリングは溝付きロール間で行われます。協調ロールの2つの反対側の溝がパスを形成します。これは、パス後に予想されるワークピースの断面形状に対応します。パスごとに断面が減少し、その形状は最終製品の形状に近くなります。後続のパス形状とロール上の適切な位置の開発は、ロールパス設計と呼ばれます。

圧延される鋼の断面を縮小するという重い作業を実行するには、圧延が必要です。ロールは、あらゆる種類の応力、通常のローリングと異常なローリングからの荷重、およびローリングキャンペーン中のロールの摩耗に伴って変化する荷重を受ける必要があります。それ以上のロールは、壊れたり、はがれたり、摩耗したりしないことが期待されます。また、問題なく優れた性能を発揮することが期待されます。圧延条件下では、鋼と接触するロールの接触領域が摩耗し、ロール本体およびロールネックの他の部分は塑性変形または疲労を受けませんが、高負荷がかかります。最近では、圧延技術は大幅に改善され、変化しましたが、圧延機の重要な部分は常に圧延材でした。

ロールは圧延機の工具であり、圧延機で最も高価な消耗品です。鋼を変形させる義務を実行するためにロールが使用される方法は、多くの場合、主にロールパスの設計によって決定されます。ロールパス設計の目的は、(i)許容範囲内で良好な表面仕上げ(表面欠陥のない)で正しいプロファイルを作成すること、(ii)最小のコストで最大の生産性、(iii)最小のロール摩耗、(iv)簡単なことです。動作し、(v)最適なエネルギー利用。

作業の精度と速度、およびロール寿命はすべて、ロールパスの設計とロール材料の選択に関係しています。ロールパス設計のローリングシーケンスは、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。ロールパスの設計は、ロールの物理的寸法と材料が、圧延シーケンス中に発生する最も重い負荷に耐えられるようにすることでもあります。

ロールの材質は、それ自体が塑性変形することなく、車両を塑性変形させる荷重に耐えることができなければならないため、重要です。熱鋼の圧延では、これは難しい問題ではなく、鉄鋼または鋼のロールは、車両の温度よりもかなり低い温度で操作される場合に適しています。鋳鉄または鋼(鋳造または鍛造)のロール材料の選択は、ロールが実行する特定の義務と、表面靭性、熱亀裂または衝撃荷重に対する耐性、または耐摩耗性などの重要な特性に依存します。特定のロールの選択は、生産需要、初期コスト、および必要な特定の品質によって異なります。

ロールの材質は、ロールが耐えなければならない荷重を見積もるために重要です。さらに、ミルの作業で合理的な効率を確保するために、特定の範囲の製品に最適なミルサイズを示します。おそらく、ロール寿命が関係する最も重要な単一の要因の1つは、ロール材料の摩耗特性です。

スムーズな回転とさまざまな力への抵抗のためのロールには、「ベアリング」が必要です。ロールベアリングは、鉄鋼製品のスムーズな圧延である圧延機の基本的なニーズを満たすためのものです。それらは、エネルギー損失を最小限に抑えて効果的な圧延を行うためにロールをサポートする摩擦低減装置です。ベアリングは、高い転がり荷重、激しい衝撃、さまざまな速度、および高温に耐えるように設計する必要があります。これとは別に、ベアリングは、スケール、汚れ、および水の侵入に耐えるように設計する必要があります。これらは、消費電力の削減とローリング状態の改善に重要な役割を果たします。

ロールスタンドのロールが支持されているロールベアリングは、高荷重にさらされます。比荷重も高いです。軸受が転がり力を確実に支えるためには、高い負荷容量が必要です。一方、これらのベアリングに使用できる取り付けスペースは、特にベアリングのセクションの高さに関して制限されています。

ミルベアリングは、定格回転速度での分離力に耐えるサイズになっています。ベアリングのタイプとスタイルによって、ミルスタンドの容量が決まります。スライダーベアリング(ガンメタルまたはファイバー)またはローラーベアリングは、中小規模の長尺製品の転がり軸受で最も一般的に使用されるベアリングです。

鋼の熱間圧延中に、熱がロールに伝達されます。冷却されない場合、熱の蓄積により、ロールの温度がロールされるストックの温度と同じ温度に上昇します。この段階で、ロールも塑性変形します。ロールから熱を取り除くために、冷却水が適用されます。冷却水の適用は、水がロールへの入口点で車両に落下しないように制御する必要があります。それが起こった場合、それは車両を冷却し、ロールと車両の間に蒸気ポケットを作り、ロールの反対側でよりよく使用できる廃水を作るだけです。ロールの摩耗を最小限に抑えるために、ロール冷却水は、車両がロールを離れるポイントのできるだけ近くに適用する必要があります。

長い製品の熱間圧延機では、ガイド装置がロールパスの入口と出口で車両をガイドし、車両がスムーズに回転するようにします。誘導装置は、頑丈で、正確で、安定している必要があります。圧延機ガイド装置は、圧延製品の表面品質を確保する上で主要な役割を果たします。ガイドは、長い製品の圧延で通常遭遇するさまざまなストックサイズと形状に合わせて設計されます。

ガイド装置は通常、(i)作業台に対する位置(例:入口ガイドと出口ガイドなど)、(ii)工法、(iii)車両と車両間の摩擦の種類の3つに分類されます。ガイド装置の作業要素(スライドやローリングなど)。

中小規模のクロスカントリー圧延機は、通常、静的ガイドとしても知られているスライディングタイプの入口ガイドと出口ガイドを使用します。これらのガイドの設計は、滑り摩擦に基づいています。これらのガイドは通常、ガイドボックス、ミルパスラインの反対側のガイドボックスに取り付けられ、隣接する面に縦方向に延びるチャネル、それぞれのチャネルをブリッジする別個の金属プレートを持ち、車両の側面がガイドを通過し、プレートの外面と接触しているチャネルに水を循環させることを意味します。

中小規模の圧延機に関連する補助装置

中小規模の圧延機に関連する主な補助装置を以下に示します。

- 説明装置–高圧ウォータージェットシステムの代わりに、一部のミルではピンチロールを使用してスケールを破壊し、最初のロールスタンドで転がる前に落下できるようにします。

- 車両の移動には、ローラーコンベヤーを使用する工場もあります。一部の工場では、車両の横方向の移動にトランスファーグリッドまたはスキッドトランスファーを使用しています。

- 冷却床–これらのタイプのミルで使用される冷却床はスライド式であり、バーの全長を1つ収容することができます。バーは、大気による自然冷却によって冷却床で冷却されます。

- これらの工場で鋏が使用される場所は3つあります。一部のミルは、炉への供給材料を切断するコールドシャーを使用しているため、圧延後に単一の冷却床のみが生成されます。他のいくつかのミルでは、炉への供給は冷却床の2倍の長さに対応します。この材料を荒削り台で圧延し、熱間圧延棒を熱間剪断により2つに切断し、次にクロスカントリーミルに供給して、圧延後の冷却床長を得る。すべての場合において、圧延機の冷却床からの冷却されたバーは、端部切断およびバーの標準長への切断のために冷間剪断にかけられます。

- せん断後、バーは標準の長さのパイルまたは各種の長さのパイルに送られ、そこでさらに周囲温度まで冷却されます。冷却後、製品は積み重ねられるか、束ねられて結ばれ、顧客に発送されます。

製造プロセス