鋼スクラップおよびスクラップの選別と準備のプロセス

鉄スクラップおよびスクラップの選別と準備のプロセス

鉄スクラップのリサイクルは、スクラップの消費量の増加により追加の資源抽出の必要性が減少し、したがって環境への影響が減少するため、新たな環境イニシアチブの焦点により、最近ますます推進力を受けています。鉄スクラップのリサイクルも鉄資源の賢明な管理の一環です。スクラップから1メートルトンの鋼を回収すると、鉄鉱石、石炭、石灰石が節約されます。世界鉄鋼協会によると、ブラスト炉(BF)と塩基性酸素炉(BOF)に基づく統合製鋼ルートでは、1,400 kgの鉄鉱石、800 kgの石炭、300 kgの石灰石、120kgのリサイクルが使用されます。 1,000 kgの粗鋼を生産するための鉄鋼と電気アーク炉(EAF)ルートでは、平均して880 kgの再生鋼と、さまざまな量の他の供給源(DRI、溶銑、および粒状鉄)、16 kgの石炭、および64kgを使用します。石灰石の、1,000kgの粗鋼を生産する。平均して、スクラップから1トンの鉄鋼を回収すると、推定1,030 kgの鉄鉱石、580 kgの石炭、および50kgの石灰石が節約されます。鉄スクラップのリサイクルもエネルギー消費を節約します。鉄鋼の生産では、溶融したスクラップの99.9%が新しい鉄鋼の生産に消費されますが、環境的に望ましくない廃棄物はごくわずかです。

鉄スクラップは、ライフサイクルの中でいつスクラップになるかによって、(i)家庭用スクラップ、(ii)新しいスクラップ、(iii)古いスクラップの3つの主要なカテゴリに分類されます。

ホームスクラップは、製鉄所で新しい鉄鋼製品を製造する際に内部で生成されるスクラップです。これは、回り込みスクラップとも呼ばれ、鉄鋼の製造プロセス中に鉄鋼プラント内で生成されるトリミングまたはリジェクトの形の材料です。この形態のスクラップは、鉄鋼プラントの生産エリアを離れることはめったにありません。代わりに、現場の製鋼炉に戻され、再び溶解されます。このスクラップは、既知の物理的特性と化学組成を持っています。技術の進歩により、家庭のスクラップの発生が大幅に減少しました。

新しいスクラップ(即効性または工業用スクラップとも呼ばれます)は、鉄鋼製品の製造および製造に関与する製造ユニットから生成されます。鋼を切断、引き抜き、押し出し、または機械加工すると、スクラップが蓄積します。鋳造プロセスでは、余分な金属としてスクラップも生成されます。新しいスクラップには、製造工程で部品が鉄鋼で作られている場合に残った削りくず、切り抜き、スタンピングなどのアイテムが含まれます。通常、スクラップ処理業者やディーラーを経由して製鉄所に迅速に返送されるか、保管スペースと在庫管理コストを回避するために再溶解するために直接製鉄所に返送されます。新しいスクラップの供給は、産業活動の機能です。活動が多い場合、より多くの新しいスクラップが生成されます。新しいスクラップの化学組成と物理的特性はよく知られています。このスクラップは通常、きれいです。つまり、他の材料と混合されていません。原則として、新しいスクラップは、サイズに合わせて切断する必要があるかもしれませんが、溶融する前に主要な前処理プロセスを必要としません。

古いスクラップは、使用済みスクラップまたは廃止されたスクラップとも呼ばれます。産業用および消費者向けの鉄鋼製品(自動車、電化製品、機械、建物、橋、船、缶、鉄道のコーチやワゴンなど)が耐用年数を終えたときに廃棄されたのは鉄鋼です。古いスクラップは、消費者サイクルの後に個別にまたは混合して収集され、その起源と収集システムに大きく依存して、ある程度汚染されていることがよくあります。多くの製品(たとえば、建築や建設の製品)の寿命は10年以上、場合によっては50年以上になる可能性があるため、鉄鋼の生産が開始されて以来、使用されている鉄鋼製品の蓄積があります。大規模。古いスクラップは何年も何十年も使用されている材料であることが多いため、化学組成や物理的特性は通常よく知られていません。また、他のゴミと混ざることもよくあります。これらの理由により、古いスクラップは再利用するのが最も困難で費用のかかる鋼の形態です。リサイクル製品に組み込むには、使用前に洗浄、選別、コーティングの除去、およびその他の準備が必要になる場合があります。

鉄スクラップの発生源と形態が多数あるため、製鋼プロセスに入る前に、汚染物質を除去したり、他の貴重な材料(非鉄金属)を回収したりするために、スクラップの選別と準備のプロセスを数多く使用する必要があります。

鉄スクラップの選別と準備のプロセス

家庭用スクラップは、製鋼炉での装入に適したサイズにするために、スクラップの大きな部分をランシングまたはガスカットする必要がある場合を除いて、準備はほとんど必要ありません。かなりの量の新しいスクラップについても同じことが言えます。ただし、新しいスクラップの一部は処理が必要な場合があります。

船、自動車、電化製品、鉄道のコーチやワゴン、構造用鋼などの大型アイテムは、製鋼炉に投入できるように切断する必要があります。これは、剪断機、ハンドヘルドカッティングトーチ、クラッシャー、またはシュレッダーを使用して行うことができます。手作業による選別では、明らかにスクラップからコンポーネントを手作業で取り除く必要があります。スクラップからその他のアタッチメントを取り外す場合に最適です(つまり、スクラップされた自動車のラジエーター、ラジエーターのプラスチック製エンドタンクなど)。非金属からの金属の分離も、多くの場合手動で行われます。

大きなスクラップ材料のサイズを、固結、輸送、およびその後の製鋼炉への供給を可能にするのに十分なほど小さい断片に縮小するために、幅広い装置およびプロセスが利用可能です。これを実現するために使用される機器とプロセスを以下に説明します。

機械的プロセス

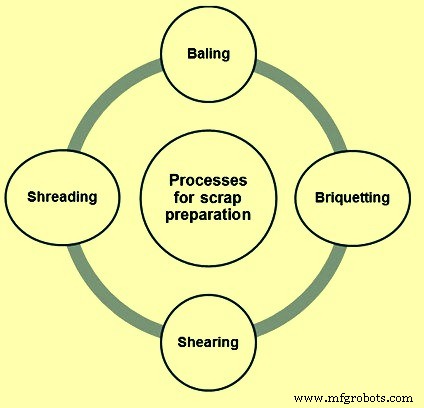

鉄スクラップを準備するために通常使用される機械的プロセスには、すなわち、(i)梱包、(ii)練炭、(iii)せん断、および(iv)細断が含まれます(図1)。化学プロセスも特定の場合に使用されます。

- 梱包–梱包プロセスでは、スクラップ材料が強力な機械プレスまたは油圧プレスで圧縮され、ベールと呼ばれる高密度の立方体ブロックが生成されます。ベーリングプレスでは、表面積が大きく密度が低いルーススクラップ(旋盤の旋盤)が圧縮されます。ベーリングプレスは、最大3つの油圧ラムを使用してスクラップを圧縮する重い処理装置であり、製鋼炉での充填に高密度が必要です。 600馬力の最大のベーリングプレスは、エンジンなしで3台の平らな自動車を運ぶことができ、2分以内に重量2.5トン、サイズ1 m x 0.5 m X2mのベールを製造できます。梱包プロセスの利点は、(i)より多くの重量をトラックに積むことができるため、輸送コストが削減されること、(ii)より多くの材料を所定のスペースに保管できること、(iii)スクラップの取り扱いと保管がより簡単、迅速になり、体系的であるため、スクラップの取り扱いと保管のコストが削減され、(iv)より高密度の炉装入量が得られます。

- 練炭–練炭製造機では、2つの逆回転ドラムの間を通過するときに、小さなスクラップがポケットに圧縮されます。材料によっては、圧縮を熱で補助することができます。

- せん断–せん断プロセスでは、スクラップ材料はせん断機の強力なブレードによって長さに切り刻まれます。油圧ギロチンせん断は、Iビーム、船のプレート、パイプ、鉄道ワゴンの側面などの重い鋼片をスライスします。鋏のサイズは300トンから2000トン以上のヘッドフォースまでさまざまです。最も安価な剪断機は、厚さ200mmの重い溶融スクラップを切断できるアリゲーター剪断機です。大きな鋏はさらに強力です。

- 破砕–自動車や家電製品など、他の材料(ガラス、プラスチック、ゴム、非鉄金属など)を含む可能性のある鉄スクラップに使用されます。巨大な力の電気モーターによって駆動される焼入れ鋼のハンマーまたはナイフは、オブジェクトを小さな断片に縮小し、主に鋼のスクラップを取り除き、他のすべての材料を残す磁石によって分類することができます。シュレッダーは通常、資本コストと運用コストが高く、処理のためにシュレッダーに供給するために大量の鉄スクラップが定期的に利用できる場合にのみ正当化されます。シュレッダーはフラグメンテーションとしても知られています。彼らは巨大なハンマーミルを使用してかさばるスクラップをこぶしサイズの断片に減らすことができます。中型のシュレッダーは、それぞれ約120 kgの重さの36個のハンマーを使用して、スクラップを細かく砕きます。シュレッダーの主な原材料は自動車の車体ですが、「白い商品」(ストーブ、洗濯機、乾燥機、冷蔵庫などの家電製品)やその他の大型商品もシュレッダーにかけることができます。サイズにもよりますが、シュレッダーは月に1500トンから20000トン以上のスクラップを処理できます。破砕プロセスでは、(i)鉄金属(鉄鋼)、(ii)軽質留分シュレッダー残留物、(iii)重質留分シュレッダー残留物の3種類の材料が生成されます。 2つの残留画分は、単独または集合的に、シュレッダー残留物(SR)と呼ばれることがよくあります。 「シュレッダーフラフ」とは、サイクロンの空気分離のためのシュレッダー処理中に収集される低密度または軽量の材料に付けられた用語です。回収された鋼1トンあたり約300kgのSRが生成されます。これは、プラスチック、ゴム、ガラス、発泡体、繊維で構成され、油やその他の液体で汚染されています。鉄金属は、磁気分離を使用してシュレッダーオペレーターによって回収されます。 SRの重い部分には、主にアルミニウム、ステンレス鋼、銅、亜鉛、鉛が含まれています。非鉄および鉄金属は、SR重質留分から回収されます。ヘビーメディア分離と渦電流分離は、主にSRヘビーフラクションから金属材料を回収するために使用される技術です。

図1鉄スクラップの準備プロセス

磁気分離プロセス

磁気分離は、大量の鉄スクラップを他の材料から分離する場合に使用されます。このプロセスでは、永久磁石と電磁石が使用されます。後者は、アイテムをピックアップおよびドロップするためにオンとオフを切り替えることができます。磁気分離プロセスは、ベルトタイプまたはドラムタイプのいずれかです。ドラムタイプのプロセスでは、永久磁石が回転シェルの内側に配置されます。材料はベルトのドラムの下を通過します。ベルトセパレーターは、磁石が連続ベルトが移動するプーリーの間に配置されていることを除いて、同様です。磁気分離プロセスにはいくつかの制限があります。鉄鋼とニッケル鋼および磁性ステンレス鋼を分離することはできません。また、溶鋼を汚染する可能性のある鉄を含む複合部品が収集されます。手作業による並べ替えは、これらの発生を回避するために磁気分離と組み合わせて使用されることがよくあります。

渦電流分離プロセス

渦電流分離プロセスは、廃棄物やSRから非鉄金属を分離するために使用されます。このプロセスは通常、一次磁気分離プロセスに従い、非磁性金属の電気伝導率を利用します。これは、供給ストリームに磁気電流を流し、磁場と金属の渦電流の間で相互作用する反発力を使用することによって実現されます。傾斜ランプセパレータは、プロセスの最も単純なアプリケーションを表しています。ステンレス鋼などの非磁性滑り面で覆われた傾斜板に一連の磁石を使用しています。混合材料の供給がランプを下って供給されると、非金属アイテムは真っ直ぐ下にスライドしますが、金属は磁場と誘導された渦電流との相互作用によって横に偏向します。次に、2つのストリームが別々に収集されます。渦電流分離プロセスのバリエーションには、磁石が回転軸の周りに配置される回転ディスク分離が含まれます。磁石が取り付けられたヘッドプーリーを備えたコンベヤーを使用する別のプロセスもあります。これらのプロセスは両方とも、磁場の影響を受けるかどうかにかかわらず、材料のさまざまな軌道に依存して分離を行います。

ヘビーメディア分離プロセス

リサイクル可能な材料の回収は、シュレッダー残留物から非鉄金属を回収するための重媒体分離(HMS)を使用して達成されることがよくあります。このプロセスでは、通常、細かく粉砕されたマグネタイトまたはフェロシリコンと水からなる媒体を使用します。固形物の相対比率を変えることにより、媒体の比重を調整することができます。媒体の比重は、通常、分離されている2つの材料の密度の中間です。分離されると、製品/材料は排出され、媒体は回収されてからプロセスに戻されます。製品/材料にまだ付着している媒体は、水スプレーによって除去されます。得られた溶液を磁気分離器に通して培地を回収する。その後、排水はスプレー水として再利用されます。 HMSプロセスは通常、重力に等しい分離力を実現するために露天風呂で行われます。小さい粒子の場合、中程度の粘度の力が分離力に逆らって作用する傾向があります。このような場合、重力の数倍の力で分離するサイクロンセパレーターが使用されます。

物理的および化学的特性による分離

物理的および化学的特性による分離は、色、密度、磁気、火花、化学的および分光学的試験を利用します。スクラップ材料は通常、限られた数の物理的および化学的テストを使用して、熟練したオペレーター(ソーター)によって識別されます。これらのテストは、色、見かけの密度、化学試薬との反応、化学分析、磁気特性、研磨ホイールで粉砕したときの火花パターンの性質、および分光分析による物体認識に依存しています。

色、密度、相対硬度などの物理的特性を使用して、特定のクラスの材料をすばやく分離できます。たとえば、銅と真ちゅうは色で識別できますが、鉛はその密度と相対的な柔らかさの両方で識別できます。同様のグレードと組成の合金を区別するのは難しい場合があります。このような場合、磁粉探傷試験、火花試験法、化学的および分光学的分析がよく使用されます。低合金ステンレス鋼と同様に、鉄、ニッケル、コバルトは強磁性であるため、磁粉探傷試験も使用できます。したがって、磁粉探傷試験を使用して合金を区別することはできませんが、合金をそれらのシリーズに分類することはできます。

スパークテストでは、砥石で合金を研削します。火花の色と長さを使用して、合金を識別できます。火花から放出されるスペクトルを分析し、それを標準と比較して合金を識別する分光計がありますが、このユニットは真にポータブルではないため、広く使用されていません。ただし、経験豊富な火花試験オペレーターは、火花の色と長さを観察することで材料を区別できます。

合金の組成を特定するために、さまざまな光学およびX線分光計が使用されています。熱電試験では、Seebeck効果を使用して材料を特定します。これらの熱電デバイスには、同じ金属で作られた2つのプローブが含まれています。1つは加熱され、もう1つは周囲温度になっています。それらがスクラップに接触すると、試験対象の金属の特性である電位差が発生します。化学スポットテストも使用され、酸などの試薬が金属に滴下され、反応が観察されます。定量化学分析は通常、合金の正確な組成を確認するために行われます。

デコートプロセス

これらのプロセスはスクラップ精製プロセスとも呼ばれ、スクラップからの浮浪者の除去に効果的です。溶鋼に溶解した多くのトランプ要素。銅、スズ、アンチモン、および鉛は、酸素との親和性が低いため、製鋼プロセス中に鉄の存在下で酸化されません。これは、これらの元素が、酸化されてスラグに溶解するシリコン、マンガン、アルミニウムの場合のように、一般的なパイロ冶金プロセスによって鋼スクラップメルトから除去できないことを意味します。トランプ元素を除去するために、スクラップは固体状態のままで、より低い温度で前処理する必要があります。固体状態のスクラップの前処理には、トランプ要素が純粋な状態で存在し、スクラップの鉄部分と混ざり合っているか、スクラップの表面に存在するという利点があります。これにより、スクラップの除去が容易になります。

いくつかの鉄鋼製品は、他の金属をコーティングして使用されています。例としては、亜鉛メッキシート、錫板などがあります。このようなコーティングされた製品から生成された鋼スクラップは、製鋼炉で処理される前にコーティング材料が取り除かれることが不可欠です。現在、鉄スクラップの脱コーティングには業界で多くのプロセスが使用されています。

鉄スクラップの解体プロセス

亜鉛の主な供給源は、亜鉛メッキ鋼板スクラップです。装入物に含まれる亜鉛被覆スクラップは、煙道ダスト中の酸化亜鉛の排出をもたらします。蒸気圧が高いため(1600℃で71 kg / sq cm)、ほとんどの亜鉛は製鋼プロセス中に蒸発します。 EAFの亜鉛バランスは、亜鉛投入量の97.9%が煙霧とともに逃げ出し、残りの2%のみが鋼に溶解し、0.1%がスラグに溶解していることを示しています。スクラップ製錬段階での亜鉛の除去は問題ありませんが、大量の亜鉛メッキスクラップのリサイクルに関連する問題を回避するために、亜鉛被覆スクラップの脱亜鉛をスクラップ前処理段階で行うと便利です。

熱的方法を使用した亜鉛の除去は、通常、次のいずれかの方法を使用して実行されます。

- 亜鉛メッキされた部品は、亜鉛が蒸発する高温(900℃以上)に加熱されます。

- 亜鉛メッキされた部品は、コーティングを脆化させるのに十分な温度に加熱され、その後、研磨によって除去されます。

- 亜鉛メッキされた部品は加熱され、コーティングの除去はその後ショットブラストによって行われます。

亜鉛の除去は、アンモニア浸出または苛性ソーダを使用して亜鉛メッキされたスクラップから亜鉛コーティングを溶解する化学的手法を使用して実行することもできます。

自動車産業からのプロセススクラップの電解脱亜鉛のための連続プロセスは、Hoogovens(オランダ)によって開発され、パイロットプラントがフランスで運営されています。亜鉛メッキされたスクラップは、鋼が影響を受けないまま亜鉛が溶解する高温の苛性アルカリ溶液に浸されます。溶解反応器を出た後、脱亜鉛されたスクラップは洗浄され、圧縮されます。亜鉛が豊富な溶液は電解セルに循環され、そこで亜鉛はカソードプレートへの堆積によって電解的に回収されます。高い処理コストと追加の輸送コストは、プロセスの欠点です。ただし、特に亜鉛被覆プロセススクラップの大量供給と信頼性の高い製鋼原料の需要の地域的な組み合わせによって決定されるニッチ市場では、この脱亜鉛プロセスは真の直接リサイクルソリューションを提供します。スクラップを脱亜鉛する他のいくつかの方法も最近調査されました。これらには、熱処理、Cl2-O2ガス混合物による処理、および熱処理後の機械的後処理が含まれます

鉄スクラップの決定プロセス

融点が低いスズは、高温鋼の弱点を引き起こし、「高温短絡」などの問題を引き起こします。鋼のリサイクルにおけるスズ含有スクラップ(つまり、食品容器や自動ベアリング)は、鋼製品の表面品質に影響を与えます。スズは粒子の境界に偏析し、作業中に表面のかさぶたを引き起こすためです。ブリキ板スクラップの識別に使用されるプロセスには、電解およびアルカリによる染色が含まれます。

ブリキスクラップの電解定量は、長い間商業化されてきたプロセスです。ブリキのスクラップは、1.2 t/cm3を超える密度で束にプレスされます。電解プロセスでアノードとして機能するバンドルは、85℃の温度の苛性ソーダ浴に浸されます。スズはスポンジ材料として鋼のカソードに堆積され、次に削り取られ、大きな丸薬にプレスされて廃棄されます。スズ産業。決定後、スクラップで達成できる残留スズ含有量は0.02%と低くなっています。電解脱塩は、精鉱ユニットの年間スクラップ処理能力が30,000トンを超える場合にのみ経済的に効率的です。また、電解定量は新しいスクラップには適していますが、古いスクラップには問題があります。

ブリキのスズコーティングは、機械的処理(シュレッダーなど)では除去できません。 400℃から550℃の温度範囲では、硫黄ポテンシャルを特徴とする反応性ガスによるコーティングの硫化と、その後の脆性硫化物相としての除去が、実験室規模でうまく適用されています。現在、工業的条件下で溶鋼鋼スクラップからスズを除去することは不可能です。実験室では、還元条件下でCa含有スラグを処理することと、1 kg / sq mの圧力で溶鋼を真空処理することにより、スズの除去に成功しました。

鉄スクラップの脱銅プロセス

従来の精製方法では、スクラップベースの溶鋼から銅を除去することはできません。鋼のCu含有量を減らすためのいくつかのアプローチが提案されています。すなわち、スクラップ選別の改善、直接還元鉄による汚染電荷の希釈、および不純物除去を目的とした機械的または化学的スクラップ前処理です。熱冶金脱銅技術を開発するために、多大な研究努力がなされてきた。銅は硫化物フラックスで処理することで除去できることが実験室規模で確認されていますが、より有望な方法は気相の減圧での溶鋼の処理です。銅の選択的気化からなるこの方法は、実験室規模でのテストに成功しています。現在、シュレッダースクラップの銅含有量に関してシュレッダーの操作を最適化するための調査が行われています。予備的な結果は、シュレッダーのグリッド開口部の程度を変えることで銅含有量を制御できることを示しています。スクラップの選別に関しては、銅を手動で手摘みすることで最も効果的に除去できることがわかりました。

焼却

焼却プロセスは、油、グリース、塗料、潤滑剤、接着剤などの可燃性物質の除去によく使用されます。

最近の鉄スクラップ選別技術

最近開発されたスクラップ選別技術のいくつかを以下に説明します。

ポータブル発光分光計

ポータブル発光分光計は、鉄スクラップ中の金属を現場で選別および識別するための重要なツールとして進化しています。それらの分析精度と精度は、実験室に設置された分光計ほど良くはありませんが、混合物の選別とほとんどのグレード検証要件には十分すぎるほどです。ポータブル分光計は、各タイプの鋼を構成する個々のグレードの少なくとも90%から95%を分離することに加えて、さまざまなタイプの鋼を分離することができます。

色の並べ替えプロセス

カラーソーティングは、産業で使用される最初の自動ソーティングプロセスの1つであり、世界最大の非鉄スクラップソーターであるHuron Valley Steel Corporation(HVSC)によって開発されました。過去10年間、HVSCはこの技術を使用して、亜鉛、銅、真ちゅう、ステンレス鋼を選別してきました。色の並べ替えは、各金属片の色が検出されるコンピューター画像分析に基づいています。指定された範囲内の色のピースは、自動的にフィードマテリアルの外に向けられます。これが適切に機能するために、単一メカニズムを使用して、画像検出器の前にスクラップ粒子のチェーンのようなプロファイルを生成します。

HVSCの色分けプロセスは非常に正確であることが証明されており、98%を超える金属純度を生み出しています。この選別方法は粒子のサイズや形状に依存しないため、この純度が可能です。過去10年間のコンピューターの技術的進歩により、リアルタイム画像分析の速度が大幅に向上しました。過去数年間の工業用色選別機の進歩により、わずかな色の変化でさまざまな金属を効果的に選別する能力が劇的に向上しました。

レーザー誘起破壊分光法を利用したプロセス

レーザー誘起破壊分光法(LIBS)は、スクラップの選別プロセスであり、スクラップの各部分の実際の化学組成を迅速かつ経済的な方法で決定して、可能な限り最高のスクラップ品質を実現します。 LIBSテクノロジーは、1980年代初頭に、さまざまなアプリケーション向けにロスアラモス国立研究所によって最初に開発されました。しかし、このプロセスがMetallgesellschaftとの共同プロジェクトで固体金属片の分析のために実装されたのは、1990年代初頭になってからでした。このプロジェクトの結果は、金属スクラップの元素組成を正確に決定するためのこのプロセスの実際的な側面を示しました。しかし、彼らのプロジェクトの焦点は、スクラップ内のすべての元素の完全なスペクトル分析ではなく、マトリックス元素の特定にありました。このプロセスには多くの利点がありますが、LIBSには制限があります。最大の欠点は、パルスレーザーが金属の表面に浸透できるのは、30オングストローム以下の深さしかないため、スクラップの表面に塗料、潤滑剤、または接着剤がないことです。

スクラップの表面を照らすために、レーザーの代わりにX線を使用することもできます。蛍光X線(XRF)は合金の識別に使用されており、ポータブルとハンドヘルドの両方の多くの商用デバイスがすでに利用可能です。

製造プロセス