鋼の清浄度とクリーン鋼技術

鋼の清浄度と鋼の清浄度

鋼の清浄度は、鋼の品質を決定する重要な要素です。それは、引張強さ、成形性、靭性、溶接性、耐亀裂性、耐食性、耐疲労性などの鋼の特性に顕著な影響を与える可能性があります。鋼の消費者からの鋼のより良い機械的特性に対する要求は、鋼を促しました鋼の清浄度を向上させるための生産者。

現在の環境では、鉄鋼の清浄度の向上が鉄鋼業界の必需品となっています。それは二次製鋼プロセスの開発を導いてきました。これらの開発の背後にある原動力は、自動車産業向けのトランスミッション部品や、攻撃的で腐食性の環境向けの建設部品やチューブなど、非常に要求の厳しい用途に耐えることができる新しい鋼を可能にすることでした。

清浄鋼とは、介在物のない鋼を指します。介在物は、鋼マトリックスに埋め込まれた非金属粒子です。非金属酸化物含有物を低減し、それらの形態、組成、およびサイズ分布を制御することに加えて、清浄な鋼は、リン(P)、硫黄(S)、全酸素(O2)、窒素( N2)、水素(H2)、場合によっては炭素(C)、およびヒ素(As)、スズ(Sn)、アンチモン(Sb)、セレン(Se)、銅(Cu)、鉛(Pb)などの微量元素、とビスマス(Bi)。これらの不純物元素は、鋼のグレードによって異なります。一部の元素は特定の鋼種に有害ですが、他の鋼種には害が少ないか、有用でさえあります。言い換えれば、制御要素は、鋼に必要なさまざまな性能要件によって異なります。

鋼の十分な清浄度を達成するためには、製鋼プロセス全体で幅広い操作方法を制御および改善する必要があります。これらには、(i)脱酸剤と鉄合金の添加、(ii)二次冶金処理、および(iii)シュラウドシステムと鋳造の実践が含まれます。

クリーンスチール開発の歴史

「クリーンスチール」という用語は、20世紀半ばに造られました。これは、鉄鋼生産が世界的に増加し始めた時期でした。当時、鋼の品質も特別かつ重要な問題であると考えられていました。それ以来の製鋼の進歩により、不純物のレベルが非常に低い多くの鋼種が開発されました。近年、鉄鋼消費業界が必要とする現在および将来の品質要件に対応するために、新しい「クリーンおよびウルトラクリーン」鋼が開発され、商品化されています。鋼の清浄度により、鋼の機械的特性(疲労強度や耐衝撃性など)と耐食性も大幅に向上しました。

清浄度の概念は、20世紀半ばに生まれたばかりの金属組織学の分野による非金属介在物(NMI)の光学顕微鏡下での観察から最初に生まれました。清浄度は、NMIの形状(形状とサイズ)と分布がさまざまな画像タイプに対して区別されている顕微鏡視野の標準画像に対して評価されました。訓練を受けたオブザーバーは、いくつかの鋼種でいくつかの形状が許容可能であり、一般に小さな介在物が大きなものよりも許容できることを確立しました。介在物の組成はそれまで利用できませんでしたが、オブザーバーは、鋼のS含有量と脱酸履歴に基づいて、グレードとファミリ(硫化物、ケイ酸塩、アルミン酸塩、アルミナ、および複合介在物)による介在物組成との対応を確立していました。

20世紀に開発されたこれらの方法はすぐに標準化されました。彼らは、二次製鋼プロセスの一般的な使用と鋼の連続鋳造を先取りしました。清浄度の概念のさらなる開発は、製鋼の物理化学、新しいプロセスリアクターの開発、および時間の経過とともに製鋼の練習のルーチン。清潔さの現代的なビジョンは、最初の30年から40年の間に行われたこのコンセプト構築の取り組みから生まれました。さらに、鋼の清浄度の問題は、特に新しい二次製鋼プロセスおよび連続鋳造プロセスによって製造された鋼について、現在ある程度成熟しています。

非金属介在物

NMIは、鋼マトリックスに埋め込まれたガラスセラミック相で構成されています。鋼中のNMIの存在は、鋼の清浄度に影響を与える主な理由です。鋼のNMIは、次のような多くのソースから取得されます。

脱酸製品 –このような介在物の例は、低Cアルミニウム(Al)キルド(LCAK)鋼に固有の介在物の大部分を引き起こすアルミナ(Al2O3)介在物です。これらの介在物は、溶解したO2と添加された脱酸剤(Alなど)との反応によって生成されます。 Al2O3介在物は、高O2環境で形成されると樹枝状になるか、より小さな粒子の衝突から生じる可能性があります。

再酸化製品 –このような介在物の例は、(i)溶鋼に残っているAlがスラグ中のFeOによって酸化されるか、(ii)溶鋼が大気にさらされることによって生成されるAl2O3介在物です。

スラグの閉じ込め –製鋼船間の移動中に冶金フラックスが同伴されると、スラグの捕捉が発生します。スラグの閉じ込めは、一般的に球形の液体包有物を形成します。

外因性介在物 –これらの含有物は、緩い汚れ、壊れた耐火レンガ、耐火ライニング粒子などの他のソースからのものです。それらは一般的に大きく、不規則な形をしています。それらは、Al2O3の不均一な核形成のサイトとして機能することができます。

化学反応含有物 –これらの介在物は、Ca(カルシウム)処理が不適切に行われた場合の介在物修飾の産物です。

大きな介在物は鋼の機械的特性に最も有害であるため、介在物のサイズ分布は非常に重要です。 1 kgのLCAK鋼には、通常、10,000,000〜1000,000,000の介在物が含まれます。これには、サイズ80ミクロン〜130ミクロンの介在物が400個、サイズ130ミクロン〜200ミクロンの介在物が10個、サイズ200ミクロン〜270ミクロンの介在物が1個未満含まれます。明らかに、まれな大きな介在物を検出することは非常に困難です。大きな介在物は小さな介在物よりもはるかに数が多いですが、それらの総体積分率は大きくなる可能性があります。場合によっては、鋼全体の熱に1つの大きな介在物が含まれるだけで壊滅的な欠陥が発生することがあります。したがって、クリーンな鋼には、鋼の平均介在物含有量を制御するだけでなく、製品に有害な臨界サイズよりも大きい介在物を回避することも含まれます。

NMIは、鋼のマトリックスに分散し、組成、形状、サイズ、分布などのパラメーターの多次元セットによって定義される相の雲を構成します。この完全な説明は通常すぐには入手できず、清浄度の評価に関連する主な問題の1つは、代表的なサンプルを観察して、これらのパラメーターを妥当な精度と代表性で推定することです。 1つの問題は、大きな介在物(100ミクロン以上のサイズ)に関連しています。これは非常にまれであるため、非常に大きなサイズのサンプルを分析しない限り、見るのは困難です。

もう1つの問題は、NMIの母集団が時間(鉄鋼溶解工場のプロセスタイムライン)と温度に依存するという事実によるものです。したがって、注意深く精巧に収集および分析された取鍋サンプルは、その場での清浄度をかなり適切に推定できますが、固体鋼の清浄度とはほとんど関係がありません。したがって、鋼の組成とNMIの清浄度の両方を評価するために、溶鋼の代表的なサンプルをいつ採取するかを評価する必要があります。

非金属介在物の種類

それらのサイズに基づいて、介在物はマイクロ介在物(サイズ1ミクロンから100ミクロン)またはマクロ介在物(100ミクロンを超えるサイズ)のいずれかです。マクロ封入体は有害です。マイクロインクルージョンは、粒子の成長を制限し、降伏強度と硬度を高めるため、有益です。マイクロインクルージョンは、炭化物や窒化物を析出させるための核として機能します。マクロ封入体を削除する必要があります。マイクロインクルージョンは、マトリックスに均一に分散させることで強化を強化するために使用できます。

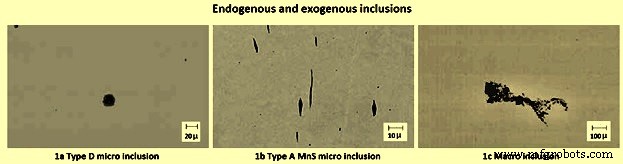

従来の分類によれば、NMIには2つの主要なタイプがあります。それらは、(i)内因性封入体、および(ii)外因性封入体です(図1)。

図1内因性および外因性の介在物

内因性は、溶融および凝固プロセス中に発生する物理化学的効果によって形成されるマイクロインクルージョンです。内因性介在物は、鋼に含まれる化学種の溶解度の低下による液相内の沈殿によって形成されます。また、脱硫および脱硫プロセス後に残っているO2およびSから、または再酸化によって形成することもできます(図1aおよび1b)。このクラスのNMIを鋼から完全に排除することはできませんが、損傷現象の活性化を回避するために、体積分率と平均サイズの減少を厳密に制御する必要があります。

それどころか、外因性介在物はマクロ介在物であり、これは、スラグ、耐火物の破片、または鋼を保護し、鋳造中の付着を回避するために使用される粉末を上昇および被覆することから生じる非金属材料のトラップの結果によるものです(図1c )。このクラスに属するNMIは大きなサイズであることが特徴であり、その存在は鋼の微細構造の健全性と関連する機械的信頼性を大きく損なう可能性がありますが、その起源をすぐに認識することはできません。

NMIは、鋼の品質と性能に大きな影響を及ぼします。これらの含有物は、主に鉄(Fe)、マンガン(Mn)、Al、シリコン(Si)、Caなどの金属と、O2、S、N2、C、H2などの非金属との化合物です。

>さまざまなタイプのNMIは、(i)FeO、Al2O3、SiO2、MnO、Al2O3.SiO2、FeO.Al2O3、MgO.Al2O3、MnO.SiO2などの酸化物です。 MgS、Ce2S3、(iii)TiN(窒化チタン)、AlN、VN(窒化バナジウム)、BN(窒化バナジウム)などの窒化物、(iv)MnS.MnO、Al2O3.CaSなどのオキシ硫化物、 (v)チタン(Ti)、バナジウム(V)、ニオブ(Nb)などの炭窒化物などの炭窒化物、および(vi)Fe3P、Fe2P、Mn5P2などのリン酸化物。酸化物NMIの化学組成を説明するための基本的なツールは、三元状態図(CaO-SiO2-Al2O3)です。これは、これらの非金属化合物の形成を支配する主要なシステムであるためです。このクラスのNMIは、O2含有量を除去するために溶鋼に添加される脱酸元素によって形成されます。窒化物介在物は、NMIと金属マトリックスの間の界面で発生する応力の増幅を増加させる独特のエッジ形状によって悪化する有害な影響を及ぼします。

鉱物含有量に基づいて、O2含有物は、(i)FeO、MnO、Cr2O3(酸化クロム)、SiO2、Al2O3などの遊離酸化物、(ii)フェライト、クロマイト、アルミン酸塩などのスピネル、および( iii)Fe、Mn、Cr(クロム)、Al(アルミニウム)、W(タングステン)酸化物の混合物を含むSiO2などのケイ酸塩、および結晶性ケイ酸塩。

NMIのもう1つの分類は、安定性によるものです。 NMIはかなり安定しているか不安定です。不安定な介在物は、FeとMnの硫化物、およびいくつかの遊離酸化物です。

介在物の形態に従って、介在物は、(i)球状の形状、(ii)小板状の形状、または(iii)多面体の形状を有することができる。介在物の球形が望ましい。 MnS、オキシ硫化物、アルミン酸鉄、ケイ酸塩などの特定の含有物は球状です。介在物のプレートレット形状は望ましくない。 Al脱酸鋼は、粒界に沿って配置された薄膜の形でMnSを含んでいます。多面体形状の介在物はそれほど有害ではありません。

清浄度に最初に関与する化学元素は、固体よりも溶鋼への溶解度が高いため、ほとんどがメンデレーエフ周期表の非金属です。これらは主にC、N2、O2、P、S、Se、およびH2です。このリストに、B(ホウ素)、As、Sb、Te(テルル)などのテーブル内のメタロイドネイバーを追加できます。これらの元素の一部は、一次原料(P、S、As、Sb)または高炉からの溶銑に由来しますが、その他のほとんどは、大気(O2、N2、およびH2)による汚染と製鋼で使用される、または自主的に追加される操作方法(C、Se、Te、およびB)。

硫化物は、酸化物介在物を修飾するために適用されたCa処理の結果であることがよくありますが、少量で細かく分散した高耐火性CaS介在物は、鋳造(ノズルの目詰まり)および損傷効果に悪影響を与える可能性があります。それどころか、MnS NMI(CaSとの組み合わせによって変更されることが多い)は、鋼の機械加工中の切削工具の作業性に役立ちます。

NMIの起源では、3つの主要なメカニズムが認識されています。これらのメカニズムは、金属マトリックスに対して非金属相が及ぼす損傷効果に関連しています。これらのメカニズムは、NMIを(i)NMIの周囲の応力場を増幅するノッチング要素、(ii)NMIに徐々に移動してNMIの周囲に応力場を生成する加圧ガスタンク、および(iii)非金属相と見なします。金属相とガラスセラミック相に関連する熱膨張係数が異なるため、残留応力が発生します。

鋼の清浄度を評価する方法

鋼の現実的な含有量を正確に知ることは、鋼の品質を向上させるためにも、鋼で作られたコンポーネントがどのように機能するかを予測するためにも不可欠です。鋼の清浄度を研究および管理するためには、その評価のための正確な方法を用意することが重要です。介在物の量、サイズ分布、形状、および組成は、鉄鋼生産のすべての段階で測定されます。測定手法は、正確であるがコストがかかる直接的な方法から、高速で安価であるが相対的な指標としてのみ信頼できる間接的な方法まで多岐にわたります。

直接的な方法

鋼の清浄度を評価する直接的な方法はいくつかあり、それらを以下に要約します。

金属顕微鏡観察(MMO) –これは、鋼サンプルの2次元スライスを光学顕微鏡で検査し、目で定量化する従来の方法です。その中で、結果はJK参照スケールなどのチャートを使用して評価されます。この手法は、2ミクロンから15ミクロンの介在物を認定する場合にのみ適しており、非常に小さいサンプルサイズに制限されます。この方法では、介在物の化学組成に関するデータは提供されません。複雑な形状の封入体を介してスライスを解釈するときに問題が発生します。 2次元の結果を3次元の現実に関連付ける方法はいくつかありますが、これは一般的に非常に問題があります。

画像分析 –これはMMOの機能強化であり、ビデオスキャンされた顕微鏡画像の高速コンピューター評価を使用して、グレースケールカットオフに基づいて暗い領域と明るい領域を区別することにより、目の評価を改善します。この方法では、MMOよりも広い領域と多くの包含数を簡単に評価できますが、NMIの引っかき傷、穴、汚れなどのエラーが発生する可能性があります。

硫黄プリント –これは、硫黄が豊富な領域をエッチングすることによってマクロ介在物と亀裂を区別する、一般的で安価なマクログラフィック手法です。他の2次元の方法と同じ問題が発生します。

ブルーフラクチャーテスト –これは、0.5mmを超えるマクロ介在物を明らかにするために使用される歴史的に確立された手法です。これは、欠陥の視認性を高めるために、硬化、破壊、次に青く焼き戻しされたバー断面領域で実行されます。

スライム(電気分解)法 –これは正確な方法ですが、時間がかかります。比較的大きな(200gから2kg)鋼サンプルは塩酸(HCl)酸に完全に溶解され、溶解されないままのNMIは、カウントとさらなる分析のために収集されます。あるいは、FeO含有物を保護するために、ほとんどの溶解は、FeCl2またはFeSO4溶液に浸した鋼サンプルに電流を流すことによって達成されます。この方法は、個々の無傷の含有物を明らかにするために使用されます。

電子ビーム(EB) 溶ける –鋼のサンプルは、真空下で電子ビームによって溶融されます。介在物は上面に浮き、溶融サンプルの上にいかだを形成します。通常のEBインデックスは、包含いかだの特定の領域です。介在物のサイズ分布を推定するために、拡張された方法EB-EV(極値)が開発されました。これは、いかだのいくつかのフィールドで最大包含サイズを測定し、指数関数的な包含サイズ分布を想定して、いかだ全体の結果を外挿することによって行われます。

コールドるつぼ(CC)が溶ける – EB溶融の場合と同様に、最初に介在物が溶融サンプルの表面に集中します。冷却後、サンプル表面が溶解し、介在物が溶質からろ過されます。この方法はスライム抽出を改善します。

走査型電子顕微鏡(SEM) –この方法は、調べた各介在物の3次元形態と組成を明確に示します。組成は電子プローブマイクロアナライザー(EPMA)で測定されます。 SEMは広い領域を評価することができ、介在物の化学的性質、形態、およびサイズに関する豊富なデータを提供します。

パルス判別分析(PDA)を使用した発光分光分析(OES) – OES法は、従来、鋼に溶解した元素の分析に使用されています。この手法は、サンプルを収集してから10分以内に、総O2含有量、マイクロインクルージョンのサイズ分布、および組成を分析するためにさらに改善されました。固体介在物(OES-PDA)を識別するために、発光スパークの周波数で光ロギングが行われます。電気的特性は、溶解した元素のバックグラウンド信号と介在物などの不均一性による外乱信号との間の光の比率を最適化するように定義されています。高強度のAlピークスパークの数がPDAインデックスです。

分析サーフボード(MIDAS)によるマンネスマン包含検出 –鋼サンプルを最初に圧延して多孔性を除去し、次に超音波スキャンして固体介在物および複合固体介在物/ガス細孔を検出します。この方法は最近、「液体サンプリング熱間圧延(LSHP)法」として再発見されました。

レーザー回折粒子サイズアナライザー(LDPSA) –このレーザー技術は、スライムなどの別の方法を使用して鋼サンプルから抽出された介在物のサイズ分布を評価できます。

従来の超音波スキャン (CUS) –この方法では、固化した鋼のサンプルで20ミクロンを超える介在物のサイズ分布を取得できます。

コーンサンプルスキャン –この方法では、円錐形の連続鋳鋼を、固体超音波システムなどのスパイラル検出器でスキャンします。この検出器は、表面から中心線まで、サンプルの領域内のすべての場所で表面介在物を自動的に検出します。

フラクショナル熱分解(FTD) – 1400℃から1600℃のAl2O3ベースの酸化物、または1900℃の耐火性介在物など、さまざまな酸化物の含有物がさまざまな温度で選択的に還元されます。総O2含有量は、各加熱で測定されたO2含有量の合計です。ステップ。

レーザーマイクロプローブ質量分析(LAMMS) –個々の粒子はパルスレーザービームで照射され、イオン化のしきい値を超える最低のレーザー強度が、それらの化学的状態に起因する特徴的なスペクトルパターンのために選択されます。 LAMMSスペクトルのピークは、参照サンプルの結果との比較に基づいて、元素に関連付けられています。

X線光電子分光法(XPS) –この方法では、X線を使用して、10ミクロンを超える介在物の化学的状態をマッピングします。

オージェ電子分光法(AES) –この方法では、電子ビームを使用して、光散乱法の化学的状態をマッピングします。 (スライムなどの別の方法を使用して鋼サンプルから抽出された)介在物の光散乱信号を分析して、サイズ分布を評価します。

液体金属清浄度アナライザー(LIMCA) –これは、液体中の介在物を直接検出するオンラインセンサーです。小さな穴からこのセンサーに流入する粒子は、ギャップ全体の電気伝導率を変化させるために検出されます。

コールターカウンター分析 –この方法は、LIMCAと同様に、スライムによって抽出され、水中に懸濁された介在物(サブミクロンより大きい介在物)のサイズ分布を測定するために使用できます。

液体システムの超音波技術 –この方法では、超音波パルスからの反射をキャプチャして、溶鋼中のオンライン介在物を検出します。

浸漬超音波試験法 –より大きな介在物をテストするために使用され、印象的な結果を生成します。 120ミクロンを超えるサイズの介在物をテストするために、500,000兼鋼の単一サンプル、平行に粉砕され、水タンクに浸されたものが10MHzプローブでスキャンされます。これは、16,000回の青い破壊テストに相当します。このテストでは、介在物の化学組成に関する情報は生成されませんが、プロセスにとって重要なツールです。より小さな介在物をテストするために、超音波プローブの周波数を15 MHz、25 MHz、50 MHz、またはそれ以上に上げることができます。ただし、周波数と解像度が高くなると、サンプリングされるボリュームのサイズは小さくなります。

間接的な方法

コスト、時間の要件、およびサンプリングの難しさのために、鉄鋼の清浄度は通常、総O2、N2ピックアップ、およびその他の間接的な方法を使用して鉄鋼業界で測定されます。

総O2測定 -鋼中の総O2は、遊離O2(溶存O2)とNMIとして組み合わされたO2の合計です。遊離O2または「アクティブ」O2は、O2センサーを使用して比較的簡単に測定できます。これは、Alなどの脱酸元素による平衡熱力学によって制御されます。遊離O2はあまり変化しないため、総O2は、鋼に含まれる酸化物の総量の合理的な間接的な測定値です。鋼中の大きな介在物の数が少なく、総O2測定のサンプルサイズが小さいため(通常は20 g)、サンプルに大きな介在物がない可能性があります。サンプルの含有量が多い場合でも、読み取り値が異常に高いため、割引される可能性があります。したがって、総O2含有量は、実際には小さな酸化物含有物のレベルを表しますが、大きな酸化物含有物のレベルは表しません。ただし、総O2含有量が少ないと、酸化物が大きく含まれる可能性が低くなります。したがって、総O2は依然として非常に重要であり、鋼の清浄度の一般的な指標です。 LCAK鋼の総O2は、新しい技術が導入されるにつれて、年を追うごとに着実に減少しています。たとえば、真空デガッシングを備えた製鉄所は、取鍋ガス攪拌のみを備えた製鉄所(35 ppm〜45 ppm)よりも低い総O2(10 ppm〜30 ppm)を達成します。総O2は通常、取鍋40 ppm、タンディッシュ25 ppm、金型20 ppm、鋳鋼15ppmなどのすべての処理ステップの後に低下します。

N2ピックアップ –製鋼船(特に取鍋とタンディッシュ)間のN2含有量の違いは、移送作業中に連行される空気の指標です。脱酸後、鋼の溶存O2含有量が少ないため、空気をすばやく吸収できます。したがって、N2ピックアップは、総O2、鋼の清浄度、および再酸化介在物による品質問題の大まかな間接的な測定値として機能します。新しい技術の実装と操作の改善により、N2ピックアップは何年にもわたって減少しました。通常、N2ピックアップは取鍋から金型まで1ppmから3ppmに制御できます。空気連行を減らすための最適な移送操作により、定常状態の鋳造中にN2ピックアップを1ppm未満に下げることができます。 LCAK鋼のN2レベルは、ほとんどの製鉄所で一般に30 ppm〜40ppmレベルに制御されています。これは主に製鋼コンバーターまたは電気炉の操作によって制御されますが、精製およびシュラウドの操作の影響を受けます。

溶解Al損失測定 – LCAK鋼の場合、Al損失は、再酸化が発生したことも示します。ただし、Alはスラグによって再酸化される可能性があるため、これはN2ピックアップよりも精度が低くなります。

スラグ組成測定- 操業前後のスラグ組成の変化の分析は、スラグへの介在物吸収を推定するために解釈することができます。また、特定の容器からのスラグの巻き込みは、スラグと含有物の組成に含まれる微量元素を一致させることで判断できます。

水中入口ノズル(SEN)の目詰まり –目詰まりによるSENの寿命の短さは、一般に鋼の清浄度が低いことを示しています。 LCAK鋼に含まれる小さなAl2O3は、ノズルの目詰まりを引き起こすことが知られています。したがって、SENの目詰まり頻度は、鋼の清浄度を評価するためのもう1つの大まかな方法です。

したがって、鋼の清浄度を評価するための単一の理想的な手法は存在しないことがわかります。品質監視に適した手法もあれば、問題調査の観点から優れた手法もあります。したがって、鉄鋼プラントの鉄鋼清浄度をより正確に評価するには、いくつかの方法を組み合わせる必要があります。介在物の信頼性の高い定量化により、新世代のクリーンな鋼の開発が可能になりました。

クリーンスチールの技術と運用方法

二次製鋼は、制御された条件下で溶鋼に添加することを可能にするだけでなく、注意深いスラグ金属攪拌、スラグ低減、温度トリミング、介在物合体、除去に寄与するため、鋼の清浄度を管理するための受け入れられたツールになりましたスラグへの浮選と閉じ込め、組成制御、真空脱気、場合によってはC脱酸などによって。したがって、鉄鋼のエンジニアリングに必要な機能が鉄鋼生産者に利用可能になり、それらのサブセットがすべてのグレードの鉄鋼に使用されています。商業品質と特殊鋼の区別を少し曖昧にしました。

二次製鋼と連続鋳造の重要な特徴の1つは、冶金機能が機器ラインに沿って空間に分散され、時間スケールに沿って展開されるため、標準化され、場合によっては自動化され、より適切に制御できることです。一方で、汚染源は増えていますが、より適切に管理することもできます。取鍋からタンディッシュ(ノズルノズル、スライディングゲート、取鍋ストリームガス保護など)、タンディッシュ(粉末、堰、ダムとバッフル、およびバブリング要素など)、タンディッシュから成形(ノズル、スライディングゲートまたはストッパーロッド、水中ノズルとガスのバブリングなど)、金型(金型粉末、金型レベル制御、水中ノズル形状など)、連続鋳造自体(真っ直ぐな、湾曲した金型、真っ直ぐな金型と湾曲した、電磁攪拌、電磁ブレーキ、横型の金型)薄いスラブキャスターなど)、すべてがプロセスチェーンの一部になり、真の冶金反応器になりました。 「タンディッシュ冶金」という表現が一般的になり、連続鋳造機、特にその型は、NMIの運命が決定され続ける冶金反応器としても機能します。

鋼の清浄度を改善するための二次製鋼プロセス全体にわたるこれらの多数の技術と操作方法には、脱酸剤と鉄合金の添加の時間と場所、二次製鋼プロセスの範囲と順序、攪拌および移送操作が含まれます。 、シュラウドシステム、タンディッシュジオメトリとプラクティス、さまざまな冶金フラックスの吸収能力、および鋳造プラクティス。

NMIの化学組成の形成と制御には、製造プロセスのさまざまなステップと、それらが実行される産業システムが含まれます。 (i)タンディッシュとモールドの間(連続鋳造プロセス)および取鍋と鋳造カラムの間のノズルの目詰まりに関連する鋳造操作中の問題に関連する問題を回避するために、製造プロセスを各ステップで慎重に実装する必要があります。 (インゴット鋳造プロセス)、および(ii)鋼の機械的特性への悪影響。

BOF(転炉)またはEAF(電気アーク炉)での製鋼の最後に、O2はCと平衡状態になります。これは、低C鋼種では非常に高いレベル(0.02%Cで1250 ppm O2)を意味します。鋼をそのまま凝固させると、樹枝状結晶間でFe、S、O2の共晶が析出し、凝固の初期段階で強いC脱酸が起こり、表面近くにブローホールのあるリミング鋼が生成されます。得られた鋼は、多孔質であることに加えて、熱間圧延または熱間鍛造操作およびその後の室温での使用中にもろくなります。

O2およびS鉄共晶剤の沈殿を回避するために、脱酸剤(C、特に減圧下、Mn、Si、Al、Ca、およびTiなど)および脱硫剤(Mn、およびCa)をプロセスに導入して促進します。第三相が沈殿し、リミングが完全に回避される新しい平衡。第3相は、内因性NMI(酸化物、窒化物、炭化物、硫化物、リン酸塩など)を構成します。これらは、最初は溶鋼、通常は取鍋で生成されます。 These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

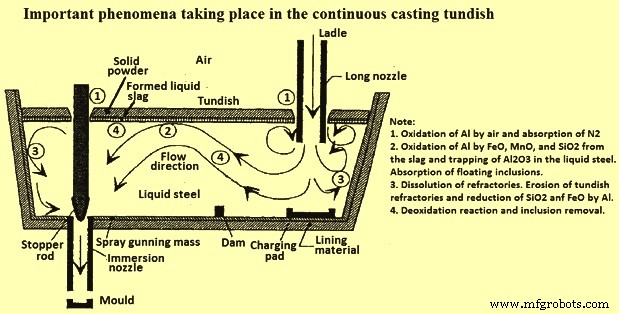

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish refractory lining – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

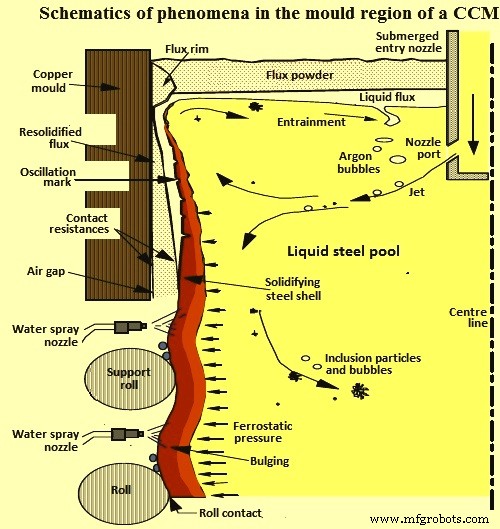

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

製造プロセス