クロスカントリー圧延機での鋼および主要機器の圧延

クロスカントリー圧延機での鋼および主要機器の圧延

ほとんどの鉄鋼製品は、連続鋳造機からの鋳造製品から一連の圧延および仕上げ操作を経て圧延されます。このプロセスは、同じ直径で軸が同じ平面にある2つのロールが同じ回転速度で反対方向に回転し、圧延される材料の機械的特性が均一であり、ロール。

圧延は最も重要な金属成形プロセスです。鉄および非鉄の金属および合金の95%以上が、圧延によって使用可能な形状に加工されています。圧延金属の使用可能な形状は、プレート、シート、ストリップ、ホイル、およびレール、ビーム、チャネル、アングル、バー、ロッド、シームレスパイプなどのさまざまなセクションです。2つの一般的な圧延プロセスは、熱間圧延と冷間圧延です。

熱間圧延機の主な機能は、インゴット/ビレット/ブルーム/スラブ(鋼製車両)を浸漬温度に近づけて再加熱し、電気モーターで駆動される連続する圧延機スタンドを介して薄く長く圧延することです。一次エネルギー源として固体/液体/気体燃料を使用して、再加熱炉で約1,250℃まで加熱された鋼製車両。加熱された鋼製車両は、荒削り機で何度も圧延され、形状が変更されながらサイズが小さくなり、長さが長くなります。このプロセスは、中間ミルと仕上げミルでも、各ミルの複数のパスで継続されます。圧延が進むにつれて、製品の長さが長くなり、材料のサイズが小さくなり、スタンドごとに速度が上がり、最後に最高速度になります。

熱間圧延では、材料は再結晶温度よりも高い温度で圧延されます。熱間圧延の利点は2つあります。第一に、高温では、圧延される材料の強度が低下します。したがって、変形に必要な圧縮力は比較的小さく、したがって、より小さな容量の圧延スタンドを圧延操作に使用することができる。再結晶温度よりも高い温度で材料を圧延することの第2の利点は、ひずみ硬化することなく大量の塑性変形を与えることができることです。ひずみ硬化では、変形が増えるにつれて変形応力が増加し、材料が硬くて脆くなります。その結果、材料はますます変形しにくくなり、限界を超えて、変形はさまざまな欠陥や欠陥につながります。

一般に、圧延プロセスには、一連のロールを介して金属表面に加えられる機械的な力が含まれ、サイズ(幅と厚さ)を小さくすることによって特定の形状とサイズを生成します。ビレット、ブルーム、またはスラブのインゴットまたは連続鋳造製品は、熱間圧延によってさまざまな製造形態を製造するための基本的な材料です。これらの製品の多くは、鍛造、板金加工、伸線、押し出し、機械加工などの後続の製造作業の出発材料です。

圧延技術は圧延理論であるだけでなく、圧延機や圧延ロールのハードウェア技術、圧延状態を観察する測定技術、材料を精緻化する冶金学に基づくソフトウェア技術、高度に取得する制御技術などの合成技術として構成されています。圧延品の正確な厚みと形状、および圧延寿命の延長と圧延荷重の低減を実現する潤滑技術。最高の圧延技術は、圧延理論だけで実現されるのではなく、隣接する技術の進歩によっても刺激されます。

トルクとパワーはローリングの2つの重要な要素です。トルクは、ロールにトルクを加えることによって、またワークピースの張力によって、圧延機に動力が加えられている間に回転運動を生成するためにロールに加えられる力の尺度です。圧延機では、電力は主に4つの方法で消費されます。つまり、(i)鋼を変形させるために必要なエネルギー、(ii)摩擦力に打ち勝つために必要なエネルギー、(iii)ピニオンと動力伝達システムで失われる電力です。 、および(iv)さまざまなモーターの電気的損失。

特定の初期材料から目的の形状と厚さを得るには、パススケジュール(ドラフトスケジュールとパス番号を含む)を決定する必要があります。これを行うには2つの方法があります。 1つは過去のデータからパススケジュールを探して決定する方法であり、もう1つはローリング理論でパススケジュールを計算して決定する方法です。 2番目の方法では、圧延機の能力限界近くで圧延荷重とトルクを使用してパススケジュールを計算し、計算されたパススケジュールを調整して、圧延された製品が圧延時に必要な形状と寸法になるようにします。最後のパスで。最初の方法は、過去に経験した範囲での圧延条件の強さを示していますが、まったく新しい鋼種や製品、サイズを圧延する場合は、条件が大きく異なるため役に立ちません。過去の経験から。

圧延の過程で、材料が2つの回転する円筒形ロールの間のギャップを通過できるようにすることにより、材料に高い圧縮応力をかけることにより、永久変形が達成されます。ロールはフラットまたは溝付きにすることができ、互いに一定の距離を保ちます。ロールは、電気駆動システム(モーター、ギアボックス、スピンドル、およびカップリング)によって反対方向に回転します。ロールの回転方向に応じて、投入材料は一方の端からロール間のギャップに入り、もう一方の端から断面積が減少して出てきます。ロールギャップの面積は、の断面積よりも小さく保たれます。入力材料(車両)。圧延された材料の所望の最終形状を得るために、一般に、材料をいくつかのセットの回転ロールに通す必要がある。各パスの間に、鋼製車両は断面積が減少するさまざまなロールギャップのセットを通過します。

長い製品は通常、数回のパスで圧延されます。その数は、最初の入力鋼材の断面と最終製品の最終断面の比率によって決まります。断面積は各圧延パスで減少し、圧延される鋼材の形状とサイズは徐々に目的のプロファイルに近づきます。

ベアリングに取り付けられたロールのアセンブリ全体がベアリングブロック(チョックと呼ばれる)に保持され、ベアリングブロックは2つのキャストフレーム(ハウジングと呼ばれる)のギャップの間に保持され、ロールギャップ調整機能とロール駆動装置を備えています。全体のセットアップは、圧延機スタンドと呼ばれます。 1つまたは同様の入力材料のグループから完成した圧延製品を取得するために他の必要な関連機器と組み合わせた1つまたは複数の圧延スタンドは、圧延機と呼ばれます。

クロスカントリー圧延機

広い意味では、圧延機は、圧延と補助の両方の操作を実行する一連の機器と一緒にロールスタンドのセットで構成されています。再加熱炉からの加熱された鋼材は、さまざまな操作が実行されている圧延機に運ばれます。これらの操作は、(i)ミル内での加熱された鋼材の圧延、(ii)圧延中の材料のあるロールスタンドから別のロールスタンドへの移動、(iii)一部のミルの場合、材料の回転またはねじりおよびせん断から構成されます。 (iv)圧延後の鉄鋼製品の輸送、(v)一部の工場の冷却床での圧延材の冷却、(vi)圧延製品の切断、マーキング、またはスタンピング、および(vii)トリミング、梱包、およびストックへの運搬完成品の。

圧延機は、ロールスタンドの配置からクロスカントリー圧延機と呼ばれています。これらの圧延機では、ロールスタンドの中心線が互いに平行であり、圧延される材料は圧延方向に対して垂直にシフトされます。これらのミルでは、移動テーブルとスキッドテーブルを使用して、ワークピースの移動方向を逆にし、1セットのロールスタンドから別のセットに移動します。クロスカントリーミルの特徴の1つは、ワークピースが十分に短く、あるピースがミルスタンドを離れてから別のピースがミルスタンドに移されるようにすることです。

クロスカントリー工場では、ロールスタンドが点在しています。これらのミルは連続圧延の概念に基づいていますが、スタンドは離れた場所に配置されているため、次のロールに入る前に1セットのロールを離れる必要があります。このようなミルは、サイズや形状が原因でループ圧延に適応できない圧延セクションに役立ちます。

クロスカントリー圧延機で一般的に使用される圧延スタンドには通常2つのタイプがあります。これらのスタンドは、2つの高さのスタンドと3つの高さのスタンドです。このスタンドの分類は、ハウジング内のロールの配置モードに基づいています。通常、2つの高さのスタンドは、上下に配置された2つのロールで構成されます。同様に、3高ミルには3つのロールが上下に配置されています。 2つの高さのスタンドには2つのロールがあります。上にあるものはトップロールと呼ばれ、もう一方はボトムロールと呼ばれます。高さ2のスタンドを備えたミルでは、ローリングは一方向にのみ行われます。逆方向に転がる場合、ミルは逆方向になります。ミルが逆になっていない場合は、プルオーバータイプの2つのハイスタンドが使用されます。この場合、パスで圧延された後の鋼材は、次のパスでさらに圧延するために、通常はロールの上部を介して供給側に転送されます。

3段ロールスタンドには、トップロール、ミドルロール、ボトムロールの3つのロールがあります。鋼材は、2つのロールを介して一方向に供給され、次に他のペアを介して反転されます。ミドルロールは各給餌で共通です。 3段ロールスタンドは、モーターとギアドライブの回転方向を逆にすることなく、圧延される棒鋼の方向を逆にするために使用されます。一方のギャップ(ボトムロールとミドルロールの間)はバーを一方向に、もう一方のギャップ(トップロールとミドルロールの間)はバーを反対方向に引きます。バーを下部ギャップの高さから上部ギャップに移動するには、傾斜テーブルを使用できます。テーブル全体を上下に動かすリフトテーブルなど、バーを移動する他の方法も使用されています。

2ハイロールスタンドでは、ロールの1つ(上部または下部)または両方のロールが駆動されます。 3ハイロールスタンドの場合、バランスロールが摩擦によって回転している間に1つまたは2つのロールが駆動されます。 2つのロールが3つの高さのスタンドで駆動される場合、通常は上部と下部のロールが駆動され、中央のロールは摩擦駆動されます。

クロスカントリータイプの圧延機では、ワークが同時に複数のロールスタンドに入らないようにロールスタンドが配置されています。ロールスタンドが並んで配置されているため、ワークピースはさまざまなスタンドのロールバイトに横方向に移動します。クロスカントリー工場の多くでは、ワークピースの圧延は両方向で行われます。このような工場では、パスごとに圧延方向が変わるため、圧延製品の品質にプラスの効果があります。

各パスで、セクションが減少し、それに応じて長さが増加します。これは、各スタンドで最長の鋼片を取り出すために利用できる設備が必要であることを意味し、当然これはミルの両側に適用されます。

単一のドライブを使用するクロスカントリーミルで達成できる最大の削減には制限があります。特に、一度に複数の鋼材が圧延機で圧延されるように設計されている場合はそうです。したがって、入ってくる鋼材のサイズは通常かなり小さいです。さらに、そのようなミルでは、第1のスタンドの上部ロールが第2のスタンドの下部ロールに高さが対応するように2高スタンドを設定することができ、以下同様に、ピースを前後に交互に処理することができる。スタンドライン。同じクロスカントリーアセンブリに2つの高さのスタンドと3つの高さのスタンドの組み合わせがある場合、3つの高さのスタンドの中央のロールは、関連する2つの高さのスタンドのドリブンロールに対応します。

別の配置は、クロスカントリースタンドの前に単一の荒削りスタンドがあり、奇数回のパス(たとえば3から5)のみが行われ、鋼をクロスカントリースタンドに通すことができます。このレイアウトは、より高い断面の入力材料を圧延するためにも使用できます。

クロスカントリー圧延機では、他の熱間圧延機と同様に、圧延は鋼材の再結晶温度を超えて行われます。これらのミルでの圧延中、圧延プロセス中に変形する粒子は、再結晶化し、等軸の微細構造を維持し、鋼材の加工硬化を防ぎます。このタイプの圧延では、熱間圧延鋼製品は、機械的特性と変形によって引き起こされる残留応力にほとんど方向性がありません。

クロスカントリータイプのミルレイアウトは、容量の少ない圧延機に使用されます。このレイアウトは、工場で利用できるスペースが限られているため、一般的に採用されています。クロスカントリータイプのミルレイアウトは、ミルから圧延できる鉄鋼製品の最大長を制限します。

クロスカントリーミルは通常、円形、鉄筋、正方形、フラット、セクションなどの成形鋼製品を圧延するために使用される熱間圧延ミルです。成形鋼製品は通常、「ロング製品」という一般名で知られています。圧延機では、切断機、トリミング機、工具が使用されます。ほとんどの圧延機はオープントレイン、2ハイまたは3ハイタイプです。ミルモーターとローリングスタンド間の機械的カップリングは、Vベルトとプーリータイプまたは減速ギアタイプのいずれかです。システムには、負荷の変動を防ぐためのフライホイールの配置があります。

主要な機器 –以下はクロスカントリー圧延機の主な設備です。

再加熱炉

再加熱炉は熱エネルギーの主要な消費者です。炉の動作特性は、圧延機プロセス全体で重要な役割を果たします。再加熱炉には、バーナーや廃熱回収装置などの燃焼装置が装備されています。その他の関連機器には、プッシャーやエクストラクターなどの充填および排出システムが含まれます。一般的な再加熱炉には、圧延プロセスに必要な車両の温度プロファイルを徐々に上げて維持するための予熱、加熱、および浸漬ゾーンがあります。

再加熱炉はいくつかの方法で分類することができます。分類は、(i)再加熱炉が燃焼タイプであるか、または燃焼炉が石炭、石油またはガス燃焼である電気であることができる加熱方法、(ii)再加熱炉が次のように分類できる熱回収メカニズムに基づいています。再生式または回生式の再加熱炉を用いた回生式がより一般的に使用されており、(iii)再加熱炉がバッチ式または連続式のいずれかである充填方法。バッチ式再加熱炉では、装入物は圧延温度まで加熱されるまで炉床の固定位置に留まります。連続式再加熱炉では、装入物が炉内を移動し、内部を進むにつれて圧延温度まで加熱されます。

連続再加熱炉は、加熱ゾーンでの鋼材の移動に基づいてさらに分類できます。最も人気のある連続タイプの炉には、プッシャー、ロータリーハース、ウォーキングビーム、ウォーキングハース、またはローラーハースタイプがあります。ほとんどの圧延機には、連続式の再加熱炉が装備されています。

連続再加熱炉では、圧延される材料が一方の端(供給端または充填端)に導入され、炉内を移動してもう一方の端(排出端)に排出されます。

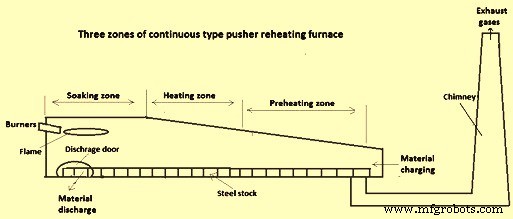

炉の長さには温度勾配があります。一般に、材料ガスと燃焼ガスは互いに反対方向に移動します。連続炉は、温度勾配に基づいて、(i)予熱ゾーン、(ii)加熱ゾーン、(iii)浸漬ゾーンの3つのゾーンに分割されます(図1)。

図13ゾーンプッシャータイプの連続再加熱炉

連続再加熱炉は、(i)加熱ゾーンの数(1〜5、上または上から下)、(ii)材料の移動方法(プッシャー、ウォーキングビーム、ウォーキングハース、ロータリーハース、またはローラー)によってさらに分類されます。炉床)、(ii)熱回収に基づいて、再加熱炉は回生または回生のいずれかになります。

プッシャー再加熱炉は、クロスカントリータイプの圧延機でより一般的に使用されています。これらの炉のプッシャーでは、チャージ側のプッシャーの助けを借りて、コールドスチールストックが前方に押し出されます。これらの炉は、ビレット/鉛筆のインゴットまたは花の小さな部分を加熱するために設計されています。プッシャー炉の炉床は、一般に長さが短く、鋼材が炉を容易に通過できるように、排出端に向かって縦方向に下向きに傾斜している。しかし、現在、プッシャー炉はさらに長く、炉床の長さは最大30 m(m)です。チャージングエンドでプッシャーでチャージされた最後のピースを押すことにより、スチールストックが前方に移動します。コールドスチールストックを連続した材料ラインに押し付けるたびに、加熱されたピースは、圧延機に供給されるローラーテーブルのエンドドアから排出端で排出されるか、サイドドアから圧延機ローラーテーブルに押し出されます。適切な手動、または機械的手段、または機械的抽出装置によってエンドドアから引き出されます。

炉のスループットを向上させるために、炉のプロファイルをシングルゾーンからマルチゾーンに変更し、バーナーを複数の場所(たとえば、前面燃焼、側面燃焼、底部)に配置することにより、追加の燃焼ゾーンが導入されます。またはトップファイア炉。

2つの燃焼ゾーンを備えた再加熱炉は、単一の燃焼ゾーン炉よりも温度勾配に対してより良い結果をもたらします。これは、2つの燃焼ゾーンで構成されています。浸漬と加熱。これらの再加熱炉では、バーナーは浸漬ゾーンで正面燃焼し、加熱ゾーンで上面と側面燃焼を行うように配置されています。重い材料を再加熱炉で加熱する必要がある場合は、3、4、または5つの燃焼ゾーンを使用して、全体の温度レベルと生産性を向上させることができます。このような要件を満たすために、2つまたは3つの加熱ゾーンが炉の標準であり、それぞれにバーナーが取り付けられています。このカスタマイズされた設計により、予熱ゾーンの端でより高い温度を実現できます。これにより、ゾーンの長さが短くなり、高温ゾーンの全長が長くなります。その結果、炉内の鋼材の加熱はより集中的になります。

プッシャータイプの炉の利点は、(i)単位資本投資あたりの生産量が多いこと、(ii)炉床面積の効率が高く、使用されるスペースの単位あたりの比生産量が多いこと、(iii)充放電が容易であること、(iv)温度が徐々に上昇することです。すべてのグレードの低温材料の充電を可能にし、(v)すべての温度レベルでの加熱速度のより詳細な制御を可能にします。プッシャータイプの炉に関連する不利な点は、(i)炉内に堆積するのを避けるために接触面が正方形であるため、装入物の断面が制限されること、(ii)少量または薄い厚さの車両を効率的に加熱する柔軟性がないことです。 、(iii)水冷スキッドを維持することはわずかに困難であり、水冷スキッドを使用する場合、車両の厚さを最大300mmから350mmに制限します。

圧延機設備

クロスカントリー圧延機は、圧延プロセスを簡単かつ効率的に実行するために一緒に貢献する多くの機器で構成されています。いくつかの装置は圧延操作を構成するために不可欠ですが、それらの多くは工場の生産性と効率を改善するために使用される追加の装置です。これらの圧延機で使用される主な機器を以下に説明します。

ミルハウジング –ミルハウジングは、ミルアセンブリを所定の位置に保持するため、圧延機の最も重要な構造の1つです。ハウジングは、圧延機の要素であり、チョックアセンブリ、調整、およびその他のメカニズムを保持し、適切な位置を保持します。したがって、それらの構造と寸法は、関連する要素のサイズを考慮に入れる必要があります。ローリング中にロールに作用する力は、調整機構のナットを介してロールに完全に伝達されます。ローリングスタンドのハウジングには、高い剛性、荷重を受けるのに十分な強度、設計の単純さ、および最小の製造コストが必要です。荒削り機には、シンプルな形状(長方形断面)のワンピースキャストハウジングを使用しています。これらは「クローズドタイプ」の住宅と呼ばれます。一部のミルでは、特にリニアミルでは、ハウジングに取り外し可能な上部があり、ロールを簡単に取り外すことができる場合があります。このようなハウジングは「オープンタイプ」ハウジング(ボルトで柱に接続されたトップビーム)と呼ばれます。これらのタイプのハウジングは、ロールの交換が頻繁に行われる場合に使用されます。

ミルベアリング –ロールの荷重は、ベアリングとそのアセンブリ(チョック)に伝達されます。ミルベアリングは3つのタイプに分類できます。

最初のタイプはスライダーベアリングです。スライダーベアリングはさらに2つのカテゴリーに分類できます。金属ブッシュを使用したスライダーベアリングは、摩擦係数が高く、寿命が比較的短くなっています。高温高圧により他の軸受が使用できない場合に使用します。非金属ブッシュベアリングには、スライダーベアリングのすべての利点があります。さらに、それらは低コストであり、速度が大幅に変化する可能性がある場合、または逆転する可能性がある場合でも、ロールに優れたベアリングを提供します。さらに、摩擦係数も非常に低いです。これらは、低容量のクロスカントリーミルで最も一般的に使用されるベアリングです。

2番目のタイプのベアリングは流体軸受です。流体軸受はロールネックを完全に囲み、軸受面は液膜で分離されています。高速での摩擦係数は低くなります。また、寿命が非常に長く、必要なスペースも少なくて済みます。これにより、多くの非反転スタンドでの減摩ベアリングの代替品としての広範なアプリケーションが実現しました。ただし、それらの使用は、速度が比較的速く、ほぼ一定であるアプリケーションに制限されています。これらのタイプのベアリングは、フラットミル、線材ミルなど、大幅な削減により負荷が非常に高い場合に使用されます。

3番目のタイプのベアリングは減摩ベアリングです。これらの軸受には、転がり接触のあるすべてのタイプの軸受が含まれます。ただし、複数列シリーズの転がり軸受では、円すいころ軸受のみが使用されます。減摩ベアリングの主な利点は、低摩擦と低速での動作能力です。

ロール –圧延機では通常、ロールが主要で非常に高価な消耗品です。それらは圧延機の最も重要な部分です。金属加工物の変形は、ロールによって直接行われます。圧延応力は、最初にロールに適用され、その後、ミルの他のセクションに伝達されます。したがって、ロールは、処理中の金属よりも硬く、変形に対してより耐性がなければなりませんでした。

成形品は溝付きロールの間で巻かれます。溝はロールターニングマシンで切断されます。嵌合ロールでは、これらの溝がパスを形成し、そこを鋼材が通過して目的の断面が得られます。最終的な形状を得る前に、圧延される鋼材は多くのパスを通過します。ロールパスは、(i)ラフパスまたはブレイクダウンパス、(ii)リーダーパス、および(iii)フィニッシュパスに分類されます。荒削りパスは、断面積を減らすことを目的としています。リーダーパスは徐々に断面を最終形状に近づけ、フィニッシングパスは鋼材に最終または必要な断面を提供します。

ロールは圧延機で鋼を圧延するために使用されるため、その性能は、使用される材料や使用中に受ける負荷など、多くの要因に依存します。ロールの設計は、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。ロールの材質は、それ自体が塑性変形することなく、車両を塑性変形させる荷重に耐えることができるものでなければなりません。

金属加工物の変形は、ロールによって直接行われます。圧延応力は、最初にロールに適用され、その後、ミルの他のセクションに伝達されます。その結果、ロールは、処理中の金属よりも硬く、変形に対してより耐性がなければなりませんでした。特定のロールスタンドで鉄ロールとスチールロールのどちらを使用するかは、実行する必要のある特定の義務によって異なります。ロールを選択する際に考慮すべき重要な特性には、靭性、熱亀裂に対する耐性、衝撃荷重、または耐摩耗性が含まれます。特定のロールの選択は、生産需要、初期コスト、必要な特定の品質などの問題によって異なります。これらの要件を可能な限り満たすには、ロールメーカーとの緊密な協力が望まれます。ロールは次の4つのカテゴリに分類できます。

スチールロール–スチールロールの炭素組成は0.2%から0.3%の範囲です。鋼ロールは、鋳鋼ロールまたは鍛造鋼ロールにすることができます。ロールは、砂型鋳造またはチルドモールド鋳造のいずれかです。重要な用途向けの鋳鋼ロールの中には、ロール本体が冷間鋳造されているものもあれば、砂型鋳造されているものもあります。一部のスチールロールは合金含有量が高くなっています。

鉄ロール–鉄ロールの炭素含有量は2.5%から3.5%の範囲です。鉄ロールはねずみ鋳鉄ロールと合金鉄ロールにすることができます。一般的に使用されるさまざまな種類の鉄ロールには、(i)透明なチルロール、(ii)不定のチルロール、(iii)球状黒鉛鋳鉄ロール、および(iv)二重注入ロールが含まれます。

タングステンカーバイドロール–これらのロールは、粉末カーバイドをプレスおよび焼結することによって製造されます。それらは通常、鋼のアーバーと組み合わせて使用できる比較的小さな直径のリングの形で作られています。これらのロールは通常、線材工場の仕上げスタンドで使用されます。

複合ロール–これらのタイプのロールは、アーバーと、アーバーに焼きばめされるリングまたはスリーブタイプの部材で構成されます。これらのロールには、リングまたはスリーブが摩耗した場合に、アーバーに新しいアウターメンバーを再装着できるという利点があります。

ドライブ –圧延機は電気駆動装置で駆動され、圧延機とロールの間に適切な送電線が必要です。ドライブは、(i)十分な容量の電気モーター、(ii)ドライブベルト、(iii)フライホイール、(iv)ギアのセット、(v)ピニオンスタンド、および(vi)カップリングで構成されています。一部の工場では、シャフトがモーターを両端のカップリングで接続されたギアボックスに接続しています。ギアボックスは、モーター速度からロール速度への速度低下を提供します。次に、動力はピニオンボックスに伝達され、駆動されるロールの数に応じて、いくつかのシャフトに分配されます。クロスカントリーミルでは速度制御が重要な問題ではないため、一般的にAC(交流)モーターが使用されます。

フライホイール –フライホイールは、回転エネルギーの貯蔵装置として使用される大きな慣性モーメントを持つ機械装置です。フライホイールは回転速度の変化に抵抗し、シャフトの回転を安定させるのに役立ちます。フライホイールは、エネルギーの供給が必要量を超えている期間にエネルギーを貯蔵し、エネルギーの必要量が供給量を超えている期間にエネルギーを放出することにより、リザーバーとして機能します。フライホイールは、速度の変動を滑らかにする効果的な方法を提供します。蓄積された運動エネルギーは、質量慣性モーメントと回転速度に依存します。

リードスピンドル –リードスピンドルは、原動機をピニオンに接続するために使用され、レイアウト内のモーターの位置に応じて、短結合またはキャリアベアリング付き長のユニバーサルタイプにすることができます。ショートカップリングの場合は、標準のフレキシブルカップリングを使用できます。リードスピンドルは、2ハイミルの下部ピニオンと3ハイローリングミルの中央ピニオンに取り付けられています。

ミルピニオン –ピニオンは、ドライブによって伝達される動力を2つまたは3つのロールに分割し、隣接するロールを反対方向に駆動するためのギアです。以前の慣例に従って、ピニオンは平歯または分割面と千鳥状の平歯タイプの歯のいずれかを持っていましたが、現在の慣行は二重らせん歯を使用することです。歯の一部が常に接触しているため、ヘリカルギアはよりスムーズな駆動を提供し、動力の伝達を継続します。

スピンドル –直接駆動タイプでない場合、スピンドルはピニオンを圧延機のロールに接続するために使用されます。ダイレクトドライブの場合、スピンドルはモーターに直接接続されます。スピンドルは鋳造または鍛造鋼でできており、圧延機のタイプに応じて、両端にロールと同様のウォブラーまたはユニバーサルカップリングが取り付けられています。

減速ギアボックス/減速機 –減速ギアボックスの「減速機」は、モーターの速度がロールに必要な速度よりも速い工場で使用されます。必要な速度の低下に応じて、1、2、または3段階の減速機を使用できます。

ガイド –ガイドは、鋼材がロールに出入りするのを支援します。それらは、その場所に応じてエントリーガイドまたはデリバリーガイドと呼ばれ、通常、レストバーまたはクランプバーに固定され、ロールと平行に走り、ハウジング全体に取り付けられます。固定ガイドとは、可動部品がなく、通常は鋳鉄製で、危険を最小限に抑えたり、車両の引っかき傷を防止したりするものです。最も単純な形式では、固定エントリガイドは、ベルマウスボックスを形成するために一緒にクランプされた2つの鋳造物で構成されます。ローラーガイドは、ガイドが車両を傷つける傾向を克服するために開発されました。特に入口ガイドとして使用されるこのようなガイドには、車両の適切な形状に合わせてプロファイルされた1対以上のアイドルローラーが組み込まれています。

リピーター – Repeaters are devices used to receive the work piece as it emerges out from one stand and loop it through 180 degree into an adjacent stand automatically. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

製造プロセス