ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

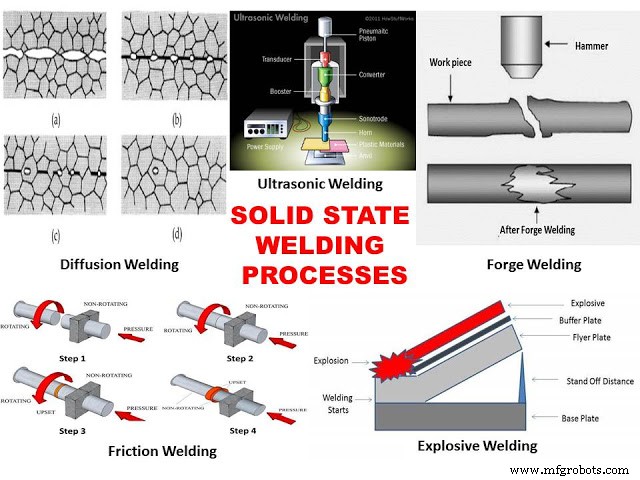

今日は、ソリッドステート溶接プロセスの原理、タイプ、アプリケーション、長所と短所について学びます。ソリッドステート溶接プロセスは、外部熱が加えられず、ワークピースの接合がソリッドステートで行われる溶接プロセスです。これらの溶接プロセスでは、溶加材は使用されず、溶接には母材または溶加材の溶融状態は含まれません。溶接部の形成は、分子間拡散プロセスによって発生します。このプロセスでは、ワークピースの界面分子が、加えられた圧力によって高濃度領域から低濃度領域に流れます。いくつかの方法は、接合面での拡散プロセスを加速する熱を生成するために使用されます。このタイプの溶接プロセスは、母材の機械的または物理的特性に影響を与えないため、これらは産業用途で広く使用されています。これらは、熱に弱い材料の理想的な接合プロセスです。

ソリッドステート溶接プロセス:

原則:

主に金属接合工程は2種類に分類されます。 1つ目は液体状態の溶接プロセスで、金属のワークピースが溶融温度まで加熱され、溶融したワークピースが固化して金属同士が接合します。このプロセスでは、母材と溶けて固化するフィラー材料を使用することがあります。これにより、永続的な強力な接合が可能になります。もう1つは、溶融状態や液体状態を伴わない固体溶接プロセスであり、固体状態に高圧を加えることにより金属接合プロセスが行われます。界面表面での分子間拡散プロセスにより、金属同士の接合が形成されます。これがその基本原理です。

タイプ:

ソリッドステート溶接プロセスの主な原理について説明しました。すべてのソリッドステート溶接プロセスは同じ原理で機能しますが、圧力と熱を加える方法はこれらすべてのプロセスで異なります。エネルギーの用途に応じて、この溶接プロセスは次のタイプに分類できます。

鍛接:

鍛接は、鍛造の基本原理に基づいて機能します。このタイプの溶接では プロセスでは、両方の溶接プレートがその溶融温度よりかなり低い温度で同時に加熱されました。この加熱により、ワークピースが塑性変形します。次に、これらのプレートを繰り返しハンマーで叩き、一緒に適用します。このハンマーはプレート間の拡散プロセスを開始し、ジョイント全体が作成されるまで継続的に繰り返されます。古くは鉄を溶かしたり、工作物を盗んだりするために使われていました。

摩擦圧接:

名前が示すように、この溶接は拡散プロセスを加速するために摩擦熱を使用します。このタイプの溶接では、回転するワークピースが安定したワークピースと接触します。接触面の摩擦力が大きいため、大量の熱が発生します。摩擦は、界面表面の塑性形状が達成されるまで適用されます。この加熱プロセスの後、ジョイント全体が形成されるまで、これらのワークピースに加えられる圧力を継続的に増加させます。この溶接は、主に棒鋼やチューブなどを接合するために使用されます。最も重要なタイプの摩擦溶接の1つは、摩擦攪拌溶接です。 ここでは、非消耗の回転工具を使用して、溶接プレートの摩擦を加えています。

超音波溶接:

超音波溶接は、超音波のエネルギーを使用して2つのワークピースを結合するソリッドステート溶接プロセスでもあります。このプロセスでは、超音波振動によって界面表面間に動的せん断が発生します。これにより、プレート間に局所的な塑性変形と摩擦が発生し、インターフェース部分でジョイントを作成するために使用されます。

爆発圧接:

この溶接では、爆発エネルギーを使用して2つのプレートを接合します。このプロセスでは、溶接面が互いに接触するように、両方の溶接プレートを重ねて配置します。これで、溶接プレートを保護する緩衝プレートが溶接プレートの上面に配置され、爆発物の高い衝撃力を形成します。爆薬はバッファープレートの上に置かれます。爆発が始まると、高圧波が発生し、溶接プレートの界面を塑性変形させ、これらのプレート間に冶金学的結合を形成します。このジョイントは、母材よりも強力です。これは主に広い溶接領域を溶接するために使用されます。

拡散ボンディング:

高濃度領域から低濃度領域への任意の材料の拡散平均流。これが拡散接合の基本原理です。この溶接方法では、両方の溶接プレートを高圧と高温の存在下で長時間重ねて配置します。この高圧により、溶接プレートの界面間の拡散が始まります。この拡散は、ベースプレートの溶融温度よりはるかに低い高温によって加速されます。このタイプの溶接には溶融状態は含まれず、溶接継手は純粋な固体状態で形成されます。

アプリケーション:

ソリッドステート溶接は、機械産業のあらゆる場所で使用されています。航空宇宙および海洋産業で構造物の作業に広く使用されています。 自動車で広く使用されています ほとんどの製造作業のための産業。 アーク溶接のような他の方法では不可能または不経済な大きな溶接プレートを接合するために使用される爆発圧接 またはガス溶接。摩擦溶接は、チューブやシャフトなどを接合するために使用されます。これらのプロセスは、さまざまな産業で使用される異種材料を接合するためにさらに使用されます。油圧ピストン、コネクティングロッド、ドライブライン 、トラックローラーブッシュ、ポンプシャフト、ギア レバー、ドリルビット等は摩擦圧接されています。

長所と短所:

利点:

- ソリッドステート溶接は簡単に自動化できます。

- これにより、外部から熱を加えることなく高強度のジョイントが生成されます。

- これらは、類似した材料と異なる材料の両方を溶接するために使用されます。

- 良好な表面仕上げを提供します。

- アーク溶接で使用されるような溶加材やフラックスは使用しません。

- ほとんどの場合、これらのプロセスは親マテリアルのプロパティに影響を与えません。

デメリット:

- 高い設備コストまたはセットアップコスト。

- 溶接の準備はより重要です。

- さまざまなプロセスには、複雑で特別な器具が必要です。

- ほとんどの場合、溶接速度が遅いため、これらのプロセスを大量生産に使用することはできません。

これはすべて、ソリッドステート溶接プロセスの原理、動作、タイプ、アプリケーション、長所と短所に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。それを読んでくれてありがとう。

製造プロセス

- 非伝統的な機械加工プロセス:要件、タイプ、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所

- 摩擦攪拌接合(FSW):原理、動作、用途、長所と短所

- 鍛接:原理、作業、用途、長所と短所