オートデスクのジェネレーティブデザインフィールドラボは、ロボット工学の未来のために武装しています

ロボット製造は、非常に速いペースで成長し、進化し続けています。新しい機会には、協調的な「コボット」、産業用IoT、接続されたロボット、中小規模の製造業務におけるニッチなアプリケーションが含まれます。

この最後のロボット製造の傾向は、エンドエフェクタを迅速に設計できるかどうかに依存しているため、同じロボットアームを、物体のピックアップ、ドリル、切断、材料の押し出しなど、1つのショップで複数のタスクに使用できます。エフェクターは、構造的な剛性、耐久性、および重量の「スイートスポット」に当たるように設計する必要もあります。

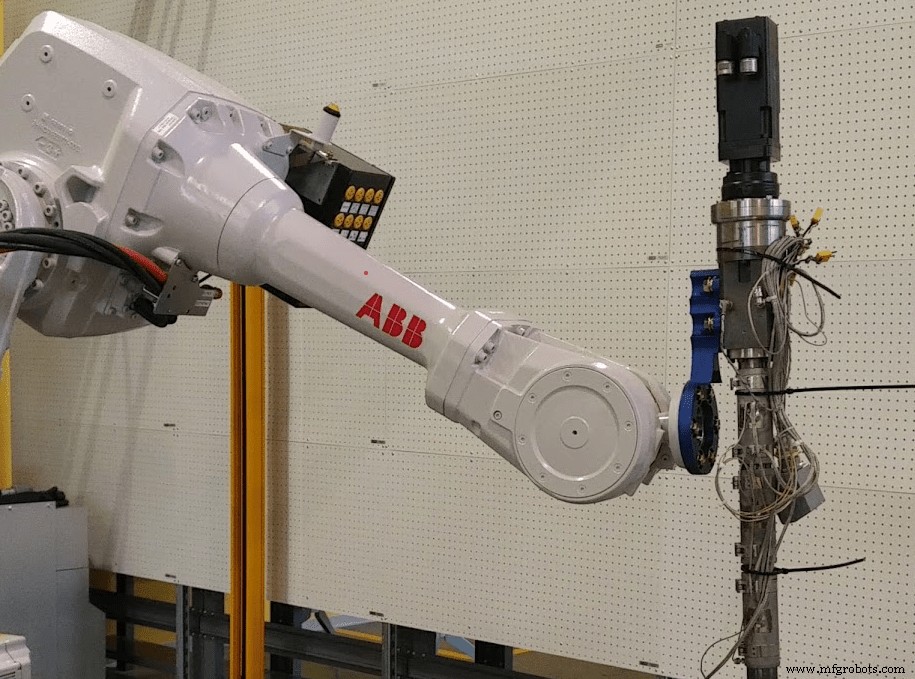

ジェネレーティブデザインは、これらすべての目的を同時に満たすことができます。 Autodesk Generative Design Field Labで、Technical InnovationsManagerのRossenMaltchevが、なぜそうなるのかを説明しました。

「私たちは、クライアントがロボットアームに取り付けられる押出機を作成するのを支援しています」と彼は言います。 「この場合、既存のエフェクターを再設計するのではなく、ゼロから作成しました。私たちは負荷を知っており、どのような安全率が必要かを知っていました。ジェネレーティブデザインは理想的なアプローチでした。」

実際、ジェネレーティブデザインを使用して、積層造形により適した珍しい有機的な形状を作成できます。ただし、従来のCNCマシンでフライス盤を使用できる設計を作成するように指示(または「制約」)することもできます。

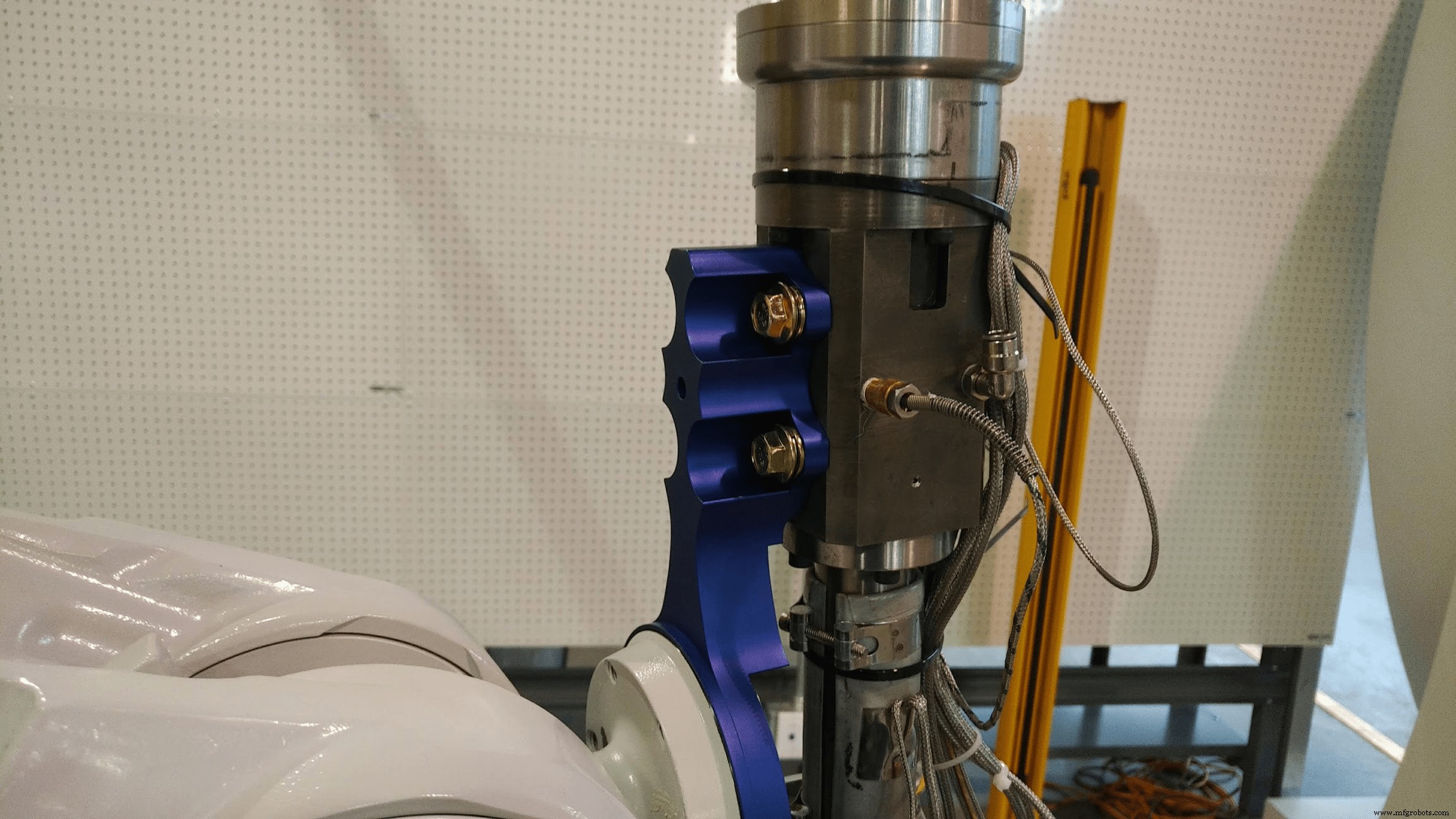

「これは比較的単純な部分なので、最初はジェネレーティブデザインを使用することを考えないかもしれません」とMaltchev氏は言います。 「しかし、Fusion 360を2.5軸の製造に制限することで、人間のエンジニアが思いついたものに非常に近い設計が得られました。はるかに高速です。」

CADで作業する設計者がエフェクターの設計を開発するのに数日かかる場合がありますが、ジェネレーティブデザインは、わずか数時間で複数のオプションを考え出しました。

「人間の設計者よりも速いだけではありません。複数のアイデアを同時に探求することができます」とMaltchev氏は言います。 「さらに、それが生成する設計は、必要な安全率に対して完全にFEA検証されているため、曲がったり壊れたりしないことを確認できます。」

Fusion360のプロセスは簡単です。 Maltchevは負荷の特性を明らかにし、2.5軸と3軸のオプションを含む最初のアイデアを検討しました。最終的な設計方向を選択した後、Maltchev 3Dは、腕に適切にフィットするようにプロトタイプを3Dプリントしました。彼は設計を少しクリーンアップした後、ソフトウェアが3Dモデルを作成し、機械加工のために3軸ミルに送る準備をしました。

「3軸の制約があるアイデアもいくつか見ましたが、機械加工にははるかに長い時間がかかりました」とMaltchev氏は言います。 「一部のオプションの重量はわずかに軽くなりましたが、違いは重要ではありませんでした。そして、それらの設計は、複数のセットアップとツールセットで粉砕するのに数時間かかりました。 2.5軸の設計には約30分かかったので、はるかに安価に作成できました。」

実際、Maltchev氏は、Fusion 360の利点の1つは、ソフトウェア内から推定製造時間とコストを比較し、さまざまな材料を試して、最小のコストと最大速度で構造性能を最大化する軽量コンポーネントを設計できることです。

「このような新しい部品には、製造上の制約があるジェネレーティブデザインを使用することを強くお勧めします」とMaltchev氏は言います。 「CADで設計を精緻化するために費やす時間を最小限に抑え、実際のエンジニアリングに費やす時間を最大化します。」

Autodesk Generative Design Field Labはシカゴにあり、ジェネレーティブデザインとは何か、どのように使用できるか、そしてそれが製造の未来をどのように変えるかをお客様に示すために設計されました。詳細はこちら。

今すぐFusion360をダウンロードして、次のプロジェクトでジェネレーティブデザインのメリットを探りましょう。

産業技術