板金部品 板金を素材として加工・製造される部品の一種で、様々な分野で使用され、重要な役割を果たしています。人々の生産や生活の中で板金部品はいたるところで目にすることができ、さまざまな産業で欠かすことのできない部品です。 小さな板金部品は特別な種類の板金部品であり、穴と開口部の間の距離が小さく、穴の分布が比較的密であることが主な特徴です。従来のワンタイムパンチとフォーミング加工方法を使用すると、パンチ不安定の現象が発生しやすく、金型の損失も大きく、金型の寿命に影響します。精密な小さな板金部品を製造するには、注意すべき点がいくつかあります。 板金部品の種類 板金部品には主に 3 つの

板金ロック金型の耐用年数に影響を与える重要な要素は、材料の化学組成とその強度、靭性、耐摩耗性、熱安定性などに関連しています。したがって、実際の生産ニーズに応じて合理的に選択する必要があります。高品質の鋼と熱処理プロセスを実装して、ロック板金型の耐用年数を向上させます。それでは、金型に最適な材料は正確には何ですか? 板金ロック金型の材料の要件は何ですか? 強さ 強度は、材料の変形抵抗と破壊抵抗を特徴付ける性能指標です。冷間加工ロック板金型の設計と使用は、ロック板金型の変形、割れ、破損を防ぐのに十分な強度を確保する必要があります。主に適切な熱処理工程により高強度が得られます。 硬度

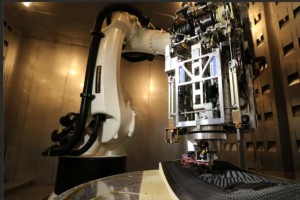

この記事では、金属 3D プリント用の 5 つの金属粉末を紹介します。 アルミニウム合金です 、マグネシウム合金 、ステンレス鋼 、耐熱合金 、チタン合金 . 3D プリント技術とは 3D プリント ラピッド プロトタイピングの一種です これは、原材料を使用して層ごとに積み上げ、3 次元ソリッド モデルを完成させる技術です。これはデジタル モデル ファイルに基づいており、結合可能な材料 (プラスチックや粉末金属など) を使用して、レイヤーごとの印刷によって 3 次元オブジェクトを構築します。 3D プリント技術の応用 3D プリントでは、一般的にデジタル技術のマテリアル プリンター

プラスチック加工とは、合成樹脂またはプラスチックをプラスチック製品に変換するさまざまなプロセスの総称であり、プラスチック業界で最大の生産部門です。プラスチック加工には通常、配合、成形、機械加工、接合、トリミング、および組み立てが含まれます プラスチックの。最後の 4 つのプロセスは、プラスチックが最終製品または半製品に成形された後に実行されます。これは、二次プラスチック加工とも呼ばれます。 多くのプラスチック加工技術は、ゴム、金属、およびセラミック加工から借用されています。プラスチック加工の歴史は1890年代にさかのぼります。プラスチック加工技術の初期段階では、プラスチック材料は可燃性

私たちが 3D 印刷と呼んでいるものは、通常、金型製造、工業デザイン、およびその他の分野で使用されます。さらに、食品の分野では、3D 印刷技術もいくつかの重要な発展を遂げました。 3D プリントの利点 1.操作が簡単で便利 従来の旋盤の製造工程では、オペレータは操作方法や技術を長期間にわたって習得する必要がありました。ただし、3D プリンティングは、コンピューター ソフトウェアの操作とマシンのキャリブレーションを知るだけでよく、完全な操作プロセスを長期間の学習なしで習得できます。従来の旋盤製造プロセスと比較して、はるかに簡単になります。 2.生産効率の向上 3D 印刷技術を使用して対応する

宝飾加工技術とは、様々な宝飾原料を様々な形状に加工し、完成品を形成する全ての工程の総称です。具体的には、手加工技術、機械加工技術、表面仕上げが含まれます 貴金属ジュエリーの技術。この記事では、CNC 加工の使用方法について説明します ジュエリークラフトを作る。 ジュエリー加工の方法と種類 1. ジュエリーの加工技術は、貴金属ジュエリー加工技術と宝石セッティング技術の 2 つに分類できます。 2. 貴金属加工技術は、従来の手加工技術、機械加工技術、表面処理技術に分けられます。 3.伝統的な手作業の加工技術には主にフィリグリー技術が含まれ、機械加工技術にはロストワックス鋳造技術、

この記事では、いくつかの一般的なステンレス鋼の表面仕上げプロセス、およびいくつかのステンレス鋼の表面の問題と処理方法を紹介します。 表面仕上げの概要 表面仕上げ は、ベースの物理的および化学的特性とは異なる、ベース材料の表面に人工的に表面層を形成するプロセス方法です。 表面仕上げの目的は、耐食性、耐摩耗性、装飾、または製品の他の特別な機能の要件を満たすことです。金属鋳造でより一般的に使用される表面仕上げ方法は、機械的研削、化学処理、表面熱処理、および表面の溶射です。 ステンレス鋼の紹介 ステンレス鋼はステンレス耐酸性鋼の略で、水、空気、蒸気などの弱い腐食性媒体に耐性がある、またはス

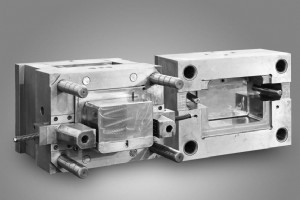

この記事では、物理的表面仕上げ法、化学的表面仕上げ法、表面コーティング仕上げ法の3つの側面から一般的に使用される金型表面仕上げ技術を紹介します。 金型の簡単な紹介 金型は、射出成形、ブロー成形、ダイカストまたは鍛造、精錬、スタンピングを通じて目的の製品を取得するために、工業生産で使用されるさまざまな金型またはツールです。 、およびその他の方法。型は、形をしたアイテムを作るために使用されるツールです。金型はさまざまな部品で構成されており、主に成形する材料の物理的状態を変化させることで、物体の形状の加工を実現します。 金型は、外力の作用によりブランクに特定の形状とサイズを持たせます。押出成形

映画、空港、食品製造、さらには他のロボットを製造する工場でさえ、ロボットはどこにでもいるようです。ロボットにはさまざまな機能と用途があり、製造が容易で安価になるにつれて、業界でも一般的になりつつあります。ロボット工学技術の需要が高まり、ロボット メーカーが対応する必要があるため、ロボット部品を製造する主要な方法の 1 つが CNC 機械加工 です。 .機械の標準コンポーネント、適切なロボット材料、および CNC 機械加工がロボット製造にとって非常に重要である理由について詳しく学びましょう。 CNC M 痛みは T 仕立て屋- M エイド ふ または R ロボット 一方では、CNC

近年では、金型製造業での業務 業界は、以前ほど良くはありませんでした。激しい競争により、金型の注文価格が下落し、一部の金型製造業者は業界を去ることを選択しました. 金型製造業に10年以上携わってきた技術者として、ここ数年の進化には感慨深いものがあります。ここで簡単な分析を行います。これから金型製作に携わる方、特に初心者の方にもお届けできればと思います。 まず第一に、金型は産業の母であることを述べなければなりません。製品の量産化、効率化、コストダウンを実現できるのは金型だけであり、なくすことのできない産業です。金型産業はまだ新興産業であり、チャンスに満ちた産業だと思います! ありま

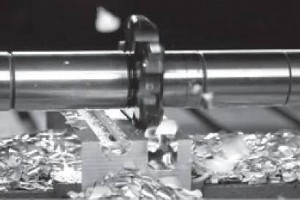

CNC 機械加工技術の継続的な発展に伴い、CNC 旋盤の適用はますます一般的になり、CNC 技術は高速かつ高精度の方向に発展しています。部品加工の精度を確保することは、部品製造および加工企業が経済的利益を得て、激しい市場環境で生き残るための重要な要素です。したがって、製品の精度を向上させ、変化する市場環境に対応するために、メーカーは関連する対策を講じてCNC旋削の精度を向上させる必要があります。 CNC 部品を大量生産する場合、製造業者はどのように精度を確保できますか?この記事では、超微細部品を大量生産できる JTR の秘密をご紹介します。 CNC に影響する要因 ターニング 精度

3Dサイエンスバレーのマーケットウォッチによると、複合材料はさまざまな用途で使用されています。それらは、さまざまな価値のあるコンポーネント、特に主要な航空機コンポーネントを製造するための実証済みの材料と方法を提供します。複合材料の応用はまだ進んでおり、今日、3Dプリント この進歩を加速しています。アディティブマニュファクチャリングテクノロジーの開発は、金型を必要とせずに複合材料から部品を製造する方法を提供すると同時に、アディティブマニュファクチャリングは複合材料産業の製造方法に新しいオプションを提供します。 より柔軟な複合材製造 3Dプリンティング-アディティブマニュファクチャリングの

近年、中国のCNC機械加工技術はますます成熟し、徐々にCNC機械加工技術で世界をリードする国の1つになりました。 。同時に、近年の中国のインフラ建設の継続的な増加により、板金製造の需要があります。 中国でも徐々に上昇しています。この記事では、中国市場における板金製造の開発を包括的に紹介します。 板金加工または板金加工とは何ですか? 板金加工は一種の金属加工技術であり、通常、せん断、パンチング/切断/配合、折り畳み、溶接、リベット、スプライシング、成形など、金属シートの包括的な冷間変形加工技術を指します。金属板は変わりません。板金加工に対応する金属加工工程には、鋳造、鍛造、機械加工な

金型は、射出成形、ブロー成形、押出成形、ダイカストまたは鍛造、製錬、スタンピング、およびその他の方法で製造されます。簡単に言えば、型は形をしたものを作るために使われます。このツールは、いくつかのコンポーネントで構成されています。さまざまな金型がさまざまな部品から作られています。では、金型がどのように作られているか知っていますか?金型の製造技術とは?この記事では、金型製作の最も一般的な 5 つの処理方法を整理します。 、全文を読むには 5 分かかります。 1. EDM(放電加工) EMD の仕組み EDM は、加工液に浸された 2 つの極間のパルス放電によって生成される電食効果を

いくつかの CNC ターニング オペレーションには、チップに関する厳しい要件があります。理想的な旋削加工を実現するためには、切りくず割れの問題を解決する必要があります。切りくずが割れやすいかどうかは、切りくずの変形に直結します。切りくず処理のための材料変形の合理的な使用、切りくず処理のための技術的手段、および切りくず処理のための CNC 工作機械の独自の数値制御プログラミング機能により、回転安定性が向上します。 チップを割る理由 CNC旋盤は、機械製造技術、マイクロエレクトロニクス技術、コンピューター技術を統合した最新の自動製造装置であり、従来の機械製造業を活性化し、労働生産性を向上させ

プラスチック金型の機能とプラスチック製品成形の特殊性に関して、金型製作の際に注意すべき事項 が導入されました。 プラスチック金型の機能は 2 つあります。可塑化されたプラスチックに目的の形状、品質を与え、冷却し、プラスチック パーツを取り出します。金型は、最終的なプラスチック部品の特性、形状、サイズ、および精度を決定します。したがって、高度で合理的な射出成形金型構造の設計 品質要件を取得するための鍵であり、製品の品質は安定しており、最高の経済的利益が達成されます. 金型設計の 3 つの原則 プラスチック金型の設計をうまく行うには、次の原則を理解する必要があります: 1.パーティン

3Dプリント 何年も前に新しい産業革命技術と呼ばれていましたが、なぜ今3Dプリントについての声が静かになっているのでしょうか。 3D印刷は本当に産業のトレンドをリードできる技術ですか?大規模生産を実現するための3Dプリントの可能性を妨げるものは何ですか? 3Dプリントの定義 「アディティブマニュファクチャリング」とも呼ばれる3Dプリント 「は、新しいラピッドプロトタイピングテクノロジーです。従来のサブトラクティブ製造プロセスとは異なり、3D印刷は、データ設計ファイルに基づいて3次元オブジェクトを構築するために、材料を層ごとに堆積または結合する技術です。 現代的な意味での3D印刷

近年、自動車、航空宇宙、コンピューター産業の急速な発展に伴い、軽量、高靭性、耐食性を備えた鋳物への要求が高まっています。アルミニウム合金部品の場合、高強度、高靭性、耐食性合金、変形合金の加工と成形、および大きくて複雑な合金部品の成形プロセスが、軽量合金の研究のホットスポットになっています。ただし、鋳造アルミニウム合金の機械的特性のほとんどは、ダイカスト状態での引張強度と伸びが低いことです。 新しいアルミニウムダイカストについて話し合う必要があるのはなぜですか? 技術の進歩に伴い、高強度・軽量の鋳造品への需要が徐々に高まり、アルミ合金部品のダイカスト加工のメリットが注目されていま

CNC 加工 最も一般的な加工方法の 1 つです。ラピッド プロトタイピングと小規模バッチ生産はすべて、精度、サイズ、コストなど、CNC 機械加工の利点に依存しています。CNC プラスチック加工を知ることで、プロジェクトに CNC プラスチック加工が必要かどうか、どのようなプラスチック加工が必要かをさらに明確にすることができます。この記事は、CNC プラスチック加工をすぐに始めるのに役立ちます。 CNC プラスチック加工技術 CNC 機械加工は、サブトラクティブ製造プロセスです。 CNC プラスチック加工では、サブトラクティブ プロセスを利用して、プラスチック ブロックを目的の形状

自動車用プラスチック部品の製造工程には、さまざまな種類の工程技術があります。射出成形、ブロー成形、ガスアシスト成形などはすべて自動車用プラスチック部品の製造に使用できます。これらのさまざまな製造方法の中で、射出成形 自動車用プラスチックに使用されています。部品の製造工程で最も広く使用されており、自動車のインストルメントパネル、バンパー、シートなどに射出成形技術が使用されています。 射出成形とは 射出成形は、射出成形の成形方法です。射出成形の過程で、射出成形材料は最初に射出成形機の供給バレルに入れられ、次に一連の高温で溶融され、次にプラスチック溶融物がスクリューの高圧力によって溶融されま

産業技術