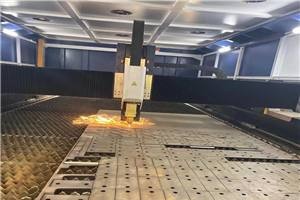

レーザー切断 レーザーを使用して材料を切断するプロセスであり、最も一般的には高出力レーザーの出力を光学系に向けることによって機能します。 レーザー切断 通常、工業生産アプリケーションに使用されます。ただし、中小企業、学校、愛好家による使用は減りつつあります。 [レーザー光学] と CNC (コンピューター数値制御) は、生成された光のビームまたはファブリックに直接慣れているユニットです。材料を切断するための市販の光メーザーは、材料に切断されるパターンの CNC または G コードに従うモーション システムを必要とします。中央の光ビームが生地に向けられ、生地が溶けたり、燃えたり、気化したり、ガス

精密機械加工は、単体または機械の部品として必要とされる精密な部品を製造する方法です。これらのコンポーネントは、特定の操作に適合し、取り付けられているマシンまたはシステムに一致するように、高い精度で一貫して機械加工する必要があります。精密機械加工では、必要な究極のアイテムを作成するために多くの代替原材料を利用できます。精密機械加工プロセスで使用される7つの一般的な原材料について詳しく説明します。 1.ステンレス鋼 ステンレス鋼は、その強度と耐食性から、精密機械加工に使用される一般的な材料です。ステンレス鋼には、真空気密に溶接されるという利点があります。ただし、異なる方法で処理できる

技術の進歩に伴い、高速かつ高精度のCNC加工 徐々に加工産業の主流になりました。ワーク加工の難易度と精度の向上は、加工技術の改革だけでなく、切削液の普及と急速な発展にもつながりました。切削液を使用する過程で、ワークの性能に応じて適切な切削液を選択する必要があります。同時に、ワーク表面の精度、切削液、工作機械の性能を向上させるために、切削液を定期的に維持または交換する必要があります。高品質の切削液が機械加工プロセスに与える影響は非常に重要です。 高品質の切削液は切削効率を向上させます 高速加工は、大きな送り速度とより高いスピンドル速度を意味します。単位送り速度の増加は処理

CNC旋盤では、メートル、フィート、モジュラス、直径制御の4種類の標準ねじを回すことができます。どのねじを回すかに関係なく、旋盤スピンドルと CNC ブレードは相互に厳密な運動関係を維持する必要があります。つまり、スピンドルが 1 回転するたびに、CNC ブレードはリード間隔を対称的に移動する必要があります。以下は、さまざまな種類のスレッドの把握を強化し、さまざまな種類のスレッドのより強力な処理を容易にするために、さまざまな種類のスレッドの分析に基づいています。 共通スレッドの仕様分析 CNC旋盤加工は、普通のねじに多くの仕様が必要です。通常のスレッド処理に必要な仕様の計算

薄肉 CNC 機械加工部品の製造方法 ?部品の内部応力に対するクランプ、切削、パラメータの影響、および切削中の部品の構造に対する切削力と切削熱の影響を考慮する必要があります。部品の精度と表面品質を確保する方法、薄肉部品加工の 3 つのヒントを確認しましょう。 薄肉部品の加工ガイドとヒント:切削工具の選択、工具パスなど 切削工具の選択 より合理的な切削工具を選択すると、生産効率が直接向上します。アルミ合金材の切削は高切削工具材を必要としません。一般に、超硬フライスが使用でき、コーティングはコーティングなしまたはダイヤモンドコーティングを使用できます。粗加工では、精度や品質の問

めねじを加工するための一般的な工具として、タップはスパイラル フルート タップ、スパイラル ポインテッド タップ、パイプ タップ、フォーミング タップなどに分けられます。タップは、ねじ切りに使用される主要なツールでもあります。では、ねじタップの選び方は?さまざまな種類のタップの素材とコーティングを見てみましょう。 ねじタップの選び方 - タッピング工具のさまざまな素材とコーティング タップの材質 タップは材料に大きく依存します。優れた材料を選択することで、タップの構造パラメータをさらに最適化し、効率的でより要求の厳しい作業条件に適したものにすると同時に、寿命を延ばすことがで

タップは中・小のあらゆるめねじを加工するための工具です。シンプルな構造で使いやすいです。手動または工作機械で操作できます。その後、ねじ切りの過程で 、どのような問題が発生する可能性がありますか?その理由と解決策を見つける方法は? スレッド タッピング プロセスの問題、理由、および解決策または修正のヒント タップの歯の破損 – 理由:タップの正面角度が大きすぎる。タップの各歯の切削厚が大きすぎ、タップの焼き入れ硬度が高すぎます。長い間使用していたため、蛇口はかなり摩耗しています。 – 解決策:タップの正面角度を適切に減らします。カッティングコーンの長さを適切に伸ばします。適

深穴加工は、既存のアプリケーション用に特別に設計された切削工具が主流の一種の加工分野です。深穴加工は、さまざまな業界で行われています。深穴加工と他の穴加工方法の違いは何ですか?穴加工にはどのような困難があり、プロセスを改善するにはどうすればよいですか? 深穴加工の特徴 一般的な部品加工と比較して、深穴加工には次のプロセス特性があります。 1) 深穴部品には高品質が要求され、寸法精度は it6 ~ it12 の範囲で、表面粗さ r は 25 ~ 0.2um の範囲です。形状と位置の精度、加工硬化層、残留応力、表面の物理的および機械的特性はすべて高いことが要求されます。 2)

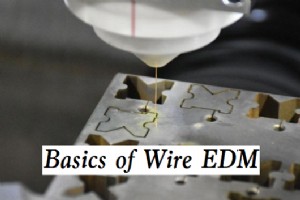

ワイヤー EDM または WEDM は、一般にワイヤー放電加工を指します。その基本的な動作原理は、連続的に移動する細い金属線(電極線と呼ばれます)を電極として金属をエッチングし、パルス火花放電によってワークを切断することです。 ワイヤー EDM の長所と短所は何ですか ? CNC ワイヤー放電加工のプロセスにはどのような手順が含まれますか? ワイヤ放電加工の利点 – 幅広い用途:材料の厚さや硬さに関係なく、処理できます。導電性材料であれば、薄板から超硬合金まで素材の厚み、大きさ、硬さを問わず加工できます。 – 複雑な形状の加工が可能:直線切断だけでなく、円弧に切断したり、

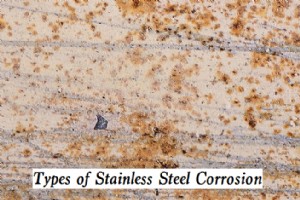

多くの産業用途において、ステンレス鋼は優れた耐食性を提供できます。これがステンレス鋼が錆びない理由です。 .機械的故障に加えて、ステンレス鋼の深刻な腐食形態は局部腐食です。これらの局部腐食による故障事例は全体の約半分を占めています。実際、材料を適切に選択することで、多くの失敗を回避できます。ステンレス鋼の腐食の一般的なタイプは何ですか?さまざまなステンレス鋼の耐食性について学びましょう。 ステンレス鋼の腐食の種類 – 応力腐食割れ:腐食環境での深刻な亀裂の拡大による、応力がかかった合金の相互障害を指す一般用語です。応力腐食割れは脆性破壊形態を持っていますが、靭性の高い材料

金型の性能は、熱処理によって金型鋼の靭性が向上し、金型の寿命が大幅に向上するため、熱処理技術の影響を受けます。 熱間金型の作業条件は非常に過酷で複雑です。なぜなら、それらはすべて加熱されたビレットまたは液体金属と直接接触する必要があり、プロセス全体で繰り返し加熱および冷却されるからです。同時に衝撃荷重の影響もあります。したがって、熱間金型の使用を満たすために、熱間金型鋼の性能要件は非常に厳格です。熱処理や表面処理技術により金型の性能指標を向上させ、金型寿命の向上を推進します。 熱処理とは? 熱処理は、金属の熱処理プロセスです。目的の構造と特性を得るために、固体状態の材料を加熱、保温、および

人々が金属鋳造について話すとき プロセス 、最もよく耳にする言葉は「砂型鋳造」です 」および「恒久的な金型鋳造 」。これらも重要な鋳造法ですが、その応用分野は大きく異なります。 5 分間の学習に興味がありますか?この記事では、できるだけ簡単な用語を使用して、短時間でその違いを紹介します。 金型鋳造とは? ハードモールド鋳造とも呼ばれる金型鋳造は、液体金属を金型に流し込んで鋳造品を得る鋳造方法です。 金型は金属製で、何度も(数百回から数千回)使用できます。金型鋳造で製造できる鋳物は、重量や形状に制限があります。たとえば、鉄金属は単純な形状の鋳物にしかできません。鋳物は重すぎることはで

コーラが好きな人、コカ・コーラが好きな人、ペプシが好きな人がいますが、コーラの缶がどのように作られているか知っていますか? スタンピング 機械加工業界で最も代表的な製造工程ですが、ご存じですか?この記事では、最も簡単な言葉を使用して、缶の製造工程を 5 分で理解できるようにします。 スタンピングとは? スタンピングは、プレスや金型を使用してシート、ストリップ、パイプ、プロファイルに外力を加えて塑性変形または分離を引き起こし、目的の形状とサイズのワークピース (スタンピング) を得る成形および加工方法です。 車のボディ、シャシー、燃料タンク、ラジエーターシート、ボイラーの蒸気ドラム、コン

鋳造と鍛造の概念 キャスティングの概念 鋳造とは、液体金属を特定の形状の鋳造キャビティに流し込み、冷却して固化させた後、最終的に部品を得るプロセスのことです。 鍛造の概念 鍛造 鍛造プレスを使用して金属ブランクに圧力を加えて金属を塑性変形させ、最終的に特定のサイズ、形状、および機械的特性を備えた鍛造品を得るプロセスを指します。鍛造は、鍛造とスタンピングの2つの主要コンポーネントの1つです。 鋳造と鍛造の分類 鋳造の分類 鋳造には主に砂型鋳造と特殊鋳造の2種類があります。 砂型鋳造とは、湿った砂、乾いた砂、化学的に硬化した砂などの砂を鋳造材料として使用することを指しますが

ダイカストとスタンピングはどちらも成形プロセスであり、その違いは次の側面から区別できます。 成形方法が違う プレス金型は、一般的にプレス機を用いて素材をプレス・せん断するせん断成形に属します。ダイカスト金型は成形金型に属し、金型キャビティに金属液体を充填し、冷却プロセス中にゆっくりと圧力を加えて成形します。 操作オブジェクトが異なります プレス金型は固体金属で、ダイカスト金型は液体金属です。 操作体の仕様が違う プレス金型で成形される製品部品のサイズは一般的に小さいですが、ダイカスト金型を使用すると、より大きな製品部品を製造できます。 制作費が異なります ダイ

CNC機械加工は、CNC装置で非常に高い位置を占めています。多くの部品加工会社がCNCマシニングセンターを使用しています。では、CNC機械加工でどのような種類の部品を製造できるのでしょうか。この記事では、CNC機械加工の利点を分析して、CNC機械加工部品の種類に答えます。 CNC機械加工の利点: CNCは自動的に処理できます CNC機械加工とは、通常、コンピューター数値制御によって制御される精密機械加工を指します。 したがって、CNC工作機械のプログラム命令で制御でき、プログラム命令に従って処理プロセス全体が自動的に実行されます。工作機械の高度な自動化のもう1つの利

3D プリント 見えなくなったようです。 3D プリント材料には限界があり、同じ製品を大量生産できないため、部品のカスタム加工には 3D プリントの方が適していると考えられています。 しかし、3D プリント技術の絶え間ない更新により、3D プリントは、「FDM 3D プリント」など、産業分野の部品製造の分野でより多くの可能性を秘めています 」。この技術の継続的な改善により、人々は FDM を介してバッチで金属製品の生産を完了できるようになりました。 FDM 3D プリントとは? FDM 金属成形技術は、金属射出成形 (MIM) 技術に基づいて開発されています。 MIM は、プラスチ

タイヤの製造において、タイヤの型は最も重要な部品の1つです。タイヤの金型表面の品質は、タイヤの外観、生産効率、および耐用年数に直接影響します。 表面処理で良い仕事をしている タイヤ金型の改良とタイヤ金型の表面品質の向上は、タイヤ金型の耐用年数を効果的に延長し、タイヤの加工品質を向上させることができます。 タイヤの型とは何ですか? タイヤ金型は、各種タイヤの加硫成形に使用される金型です。 タイヤモールドは、アクティブモールドとハーフモールドの2種類に分けられます。 アクティブモールドは、パターンサークル、モールドスリーブ、上下のサイドプレートで構成されています。 半分の型は上型と下型で構

材料技術の継続的な発展に伴い、プラスチック製品は工業生産と日常生活で広く使用されています。したがって、プラスチック金型の性能と耐用年数についても、より高い要件が提唱されています。 プラスチック金型の性能と寿命をいかに改善するかは、現在のプラスチック金型研究における重要なトピックです。プラスチック金型の性能と寿命を向上させるには、プラスチック金型の表面強化技術が鍵となることが研究によりわかってきました。表面強化技術により、プラスチック金型表面の硬度、耐摩耗性、耐食性、およびその他の特性を向上させることができ、金型の性能と耐用年数も効果的に向上させることができます。 プラスチック金型とは プラ

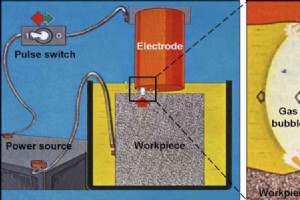

生産現場で毎日 EDM に触れているかもしれませんが、EDM についてよく知っていますか? まず、放電加工技術がどのようにして生まれたか知っていますか? 1943 年、ラザレンコと彼の妻、旧ソビエト連邦科学アカデミーの学者が、スイッチ接点の火花放電腐食による損傷の現象と原因を研究したとき、彼らは電気火花の瞬間的な高温が局部金属を溶かして気化させる可能性があることを発見しました。 Wire EDM Service も使用しています 工業製品や部品製造の分野で製品の加工工程を効率的かつ迅速に完了する方法を通じて。 では、EDMの原理は何ですか?続きを読んで、電気加工の原理とその微細なメカニ

産業技術