高性能潤滑剤添加剤としての硫黄ドープアルキル化酸化グラフェン

要約

酸化グラフェンの硫化とアルキル化によって調製された硫黄ドープ酸化グラフェン(SA-GO)は、エンジンの過酷な運転条件に対する効率的なグリーン耐摩耗添加剤として適用されます。 X線光電子分光分析により、オクタデシルアミン修飾SA-GO(アルキル化がアルキル化に続く)の硫黄含有量が、アルキル化が硫化に続く逆プロセスと比較して79倍増加することが明らかになり、調製経路が硫黄化プロセスの重要な要因であることが示唆されます。硫黄含有量と–C–S–C–硫黄結合構成が高いほど、潤滑効果が高くなります。一方、アルキル化修飾の鎖長とアルキル化硫黄ドープ酸化グラフェンの濃度を調べると、オクチルアミン修飾SA-GOの直径が小さいことがわかります。 1×10 -4 の濃度範囲内の摩耗傷の および2.5×10 -4 wt%。摩耗痕の直径の減少率は、928潤滑油で43.2%、PAO4油で17.2%ですが、オクチルアミンで修飾されたSA-GOは2.5×10 -4 の濃度で適用されます。 PAO4および1×10 -4 の重量% それぞれ928オイル中のwt%。オイルサンプルの硫黄含有量はわずか0.006〜0.001 wt%であり、ILSACが推奨する硫黄含有量の標準である0.5 wt%よりもはるかに低くなっています。調査研究によると、SA-GO添加剤は、潤滑能力の向上を前提として、潤滑油中の硫黄含有量の大幅な削減に焦点を当てた汚染処理に適していることが示されています。

はじめに

硫黄ベースの有機耐摩耗添加剤は、潤滑油の用途に広く使用されており、硫黄含有ギアオイルなどの油膜が可動部品を分離できなかった極圧下での摩擦ペアの耐摩耗性を促進します[1 ]およびポリ-α-オレフィン[2]。有機化合物中の過剰な活性硫黄は、ピストンリングとシリンダー壁に作用している間、排出削減システムの三元触媒を汚染する可能性があり、深刻な環境汚染を引き起こしているため、国際潤滑油標準化承認委員会(ILSAC )[3]は、潤滑油の硫黄含有量が0.5 wt%未満である必要があります。これは、潤滑油の硫黄含有量が高いと、エンジン排気ガスの品質が低下する可能性があるためです[4]。この問題を解決するために、硫黄を含まないアルキルサイクレン[5]、キノリニウム塩[6]、BN共ドープグラフェン[7]、SiC @などのナノ材料耐摩耗添加剤などの有機摩擦調整剤を含む多くの戦略があります。グラフェン[8]、しわくちゃのグラフェン[9]、およびグラフェンナノスクロール[10]は、潤滑油の硫黄含有量を削減または除去するために開発されています。ただし、上記の開発方法では、実際の潤滑効果、環境要因、安全性などを検証し、最終的に実際の塗布結果を確認するまでには、まだ長い時間がかかります。

この論文は、高温での過酷な運転条件に対して効率的な低硫黄含有量の耐摩耗添加剤として作用する硫黄ドープ酸化グラフェンの調製に焦点を当てています。硫黄をドープしたグラフェンの調製研究に基づいて、チオ尿素[11]、NaHSO 3 の反応によって独自のナノ材料を得ることができました。 [12]、K 2 S 2 O 8 [13]、フェニルジスルフィド[14、15]、硫黄[16]、Na 2 S [17]、CS 2 [18]、P 4 S 10 [19]、H 2 S [20]、SO 2 [21]、CS 2 [21]、ベンジルジスルフィド[22]、および熱水または他の単純な条件下での酸化グラフェン。硫黄ドーピングプロセスの後、硫黄ドープ酸化グラフェンは、基油の耐摩耗性を大幅に向上させる可能性があります。独自の耐摩耗添加剤の最も重要な特徴は、硫黄をドープした酸化グラフェンの分子構造に固定された硫黄元素です。潤滑油に硫黄をドープした酸化グラフェンを添加すると、同時に硫黄含有耐摩耗添加剤の利点が維持され、有機硫黄添加剤と比較して硫黄含有量が約1/1000に減少します。

結果と考察

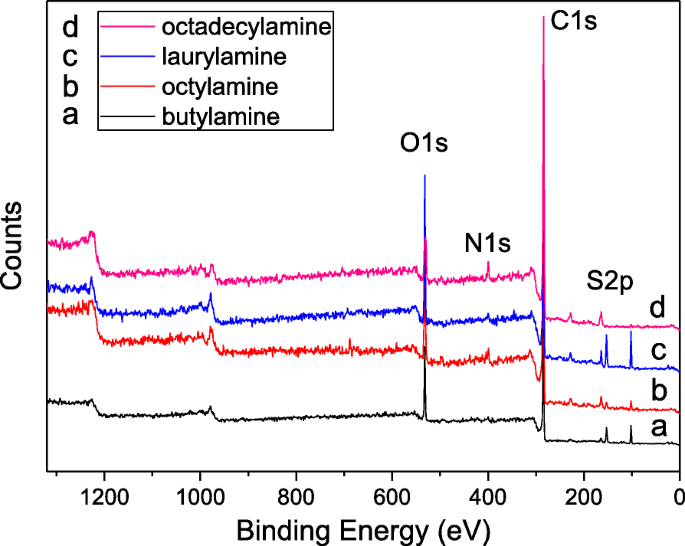

XPS分析(図1)は、硫黄をドープした酸化グラフェンに、酸素、窒素、炭素、硫黄の4つの元素が存在することを示しています。研究に適用された2つの異なる調製ルートは、修飾方法が硫黄をドープしたアルキル化酸化グラフェンの化学組成に実質的に影響を与えることを示しています。

ブチルアミン( a )の反応によって調製されたSA-GOのXPS調査 )、オクチルアミン( b )、ラウリルアミン( c )、オクタデシルアミン( d )、および硫黄をドープした酸化グラフェン(酸化グラフェンの酸化時間は24 h)

準備ルートの硫黄ドーピング効率を評価するために、SA-GOとAS-GOがXPSによって検査されました。 AS-GOの硫黄含有量と比較すると、SA-GOの硫黄ドーピングプロセスはAS-GOの硫黄ドーピングプロセスよりもはるかに優れています。表1に示すように、SA-GOの硫黄含有量(1.94–3.16 at%)は、AS-GOの硫黄含有量(0.04–0.08 at%)の数十倍です。結果はまた、硫化前のアルキル化が酸化グラフェン上の活性点を劇的に減少させ、その結果、AS-GOのその後の硫化の効率が大幅に低下することを示しています。 AS-GOの硫黄含有量は0.04〜0.08 at%の範囲内であるため、AS-GOの調製は、硫黄ドーピングプロセス効率のまれな利点とアルキルアミン選択性を示します。表1に示すように、オクタデシルアミンで修飾されたSA-GOの硫黄含有量は、オクタデシルアミンで修飾されたAS-GOと比較して79倍増加しています。

<図>窒素含有量は、硫黄をドープした酸化グラフェンの調製経路によっても影響を受けます。最初にアルキルアミンで修飾され、次にP 4 で修飾される S 10 、AS-GOの窒素の原子パーセントはわずか0.36–0.65 at%であり、SA-GOのそれ(3.42–3.83 at%)よりも明らかに低いです。ただし、SA-GOおよびAS-GOの窒素は、窒素ドーピンググラフェンの窒素とは大きく異なります。 SA-GOとAS-GOの窒素は、グラフェンの構造ではなく、主にアルキルアミンの官能基に存在します。ただし、SA-GOの追加量に基づいて1〜5×10 -4 オイルサンプルのwt%の場合、オイルサンプルの硫黄含有量はわずか0.006〜0.001 wt%であり、ILSACの硫黄含有量標準である0.5 wt%よりもはるかに低くなっています[3]。

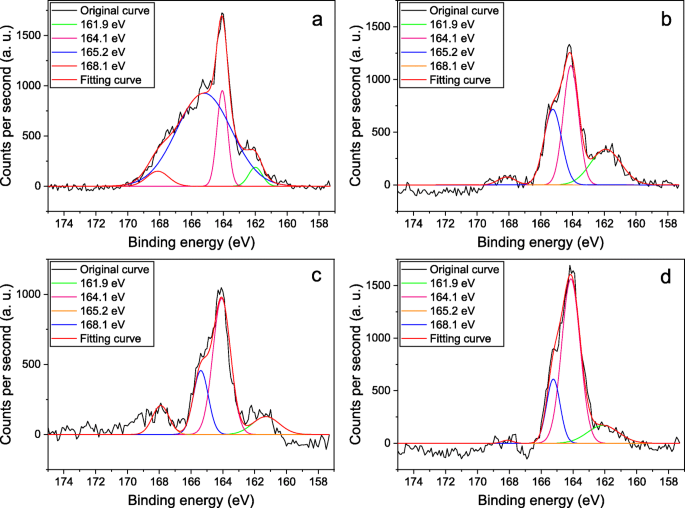

ピークフィッティングの結果は、硫黄をドープした酸化グラフェンがブチルアミン、オクチルアミン、ラウリルアミン、およびオクタデシルアミンと反応した後のSA-GOでは結合含有量が大きく異なることを示しています。 SA-GOの高分解能S2p分析(図2)では、161.9eVと164.1eVを中心とする2つのピークをS2p 3/2 に割り当てる必要があります。 およびS2p 1/2 それぞれ、–C–S–C–結合のS2pスピン軌道相互作用から生じたピークです[11、13]。 S2p 3/2 およびS2p 1/2 結合構成は、SA-GOの構造におけるC =SおよびC–S結合の形成に起因する可能性があります[16]。 165.2eVと168.1eV付近にある他の2つのピークは、–C–SO x に割り当てることができます。 –C–結合。これは、主にSA-GOの硫黄酸化物種に由来します[15、16、17、22]。図2のピークフィッティングの結果に基づいて、–C–S–C–および–C–SO x SA-GOの–C–結合構成が計算され、表2に示されています。GOの硫化とアルキル化(GOは24時間の酸化によって調製されます)後、–C–S–C–の原子パーセントSA-GOの結合は、オクチルアミン、ラウリルアミン、オクタデシルアミンがアルキル化の試薬として使用されていることと非常によく似ています。

ブチルアミン( a )の反応によって調製されたSA-GOの高分解能硫黄(2p)XPS分析 )、オクチルアミン( b )、ラウリルアミン( c )、オクタデシルアミン( d )、および硫黄をドープした酸化グラフェン(酸化グラフェンの酸化時間は24 h)

硫黄含有量は硫化後に大幅に増加しますが、–C–S–C–結合構成は、酸化グラフェンの分子構造における硫黄の結合を示し、–C–SO x –C–結合構成は、P 4 の間、硫化における不完全な還元反応に起因します。 S 10 酸化グラフェンと反応するために適用されます。高分解能硫黄XPS分析では、ブチルアミン修飾酸化グラフェンは、この論文で適用された4つのアルキルアミンの中で–C–S–C–の含有量が最も低いことを示しています。結果は、その後のアルキル化プロセスがC–S結合構成に影響を与える可能性があることを示しています。

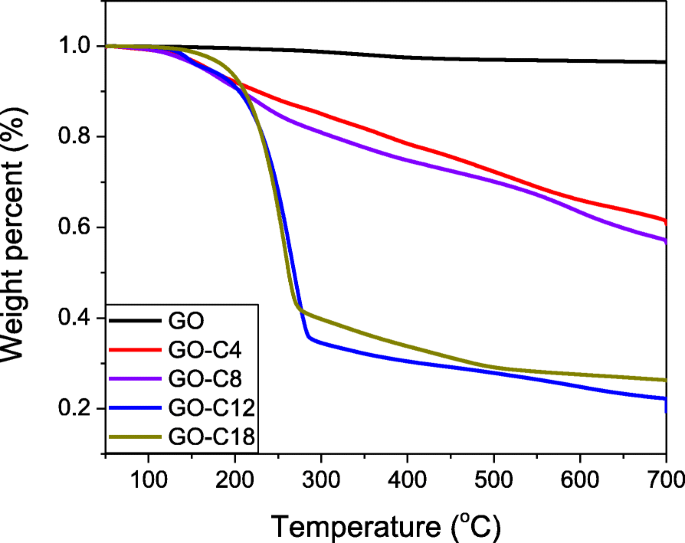

熱重量分析(TGA)を適用して、ブチルアミン(GO-C4)、オクチルアミン(GO-C8)、ラウリルアミン(GO-C12)、オクタデシルアミン(GO-C18)、および硫黄-ドープされた酸化グラフェン(酸化グラフェンの酸化時間は24 hです)。図3に示すように、GO-C12(80.9 wt%)とGO-C18(73.9 wt%)の重量損失は、GO-C4(39.3 wt%)とGO-C8(42.6 wt%)の重量損失よりもはるかに大きくなっています。 )そして、GO-C12とGO-C18の化学的にグラフト化された有機化合物の含有量がはるかに高いことを示しています。ただし、GO-C4とGO-C8のグラフト化有機化合物はさらに高く、700°CでのGOの重量損失はわずか3.5 wt%であり、GOに有機化合物がほとんど存在しないことを示しています。

ブチルアミン(GO-C4)、オクチルアミン(GO-C8)、ラウリルアミン(GO-C12)、オクタデシルアミン(GO-C18)、および硫黄をドープした酸化グラフェン(GO-C18)の反応によって調製されるSA-GOのTGA分析酸化グラフェンの酸化時間は24h)

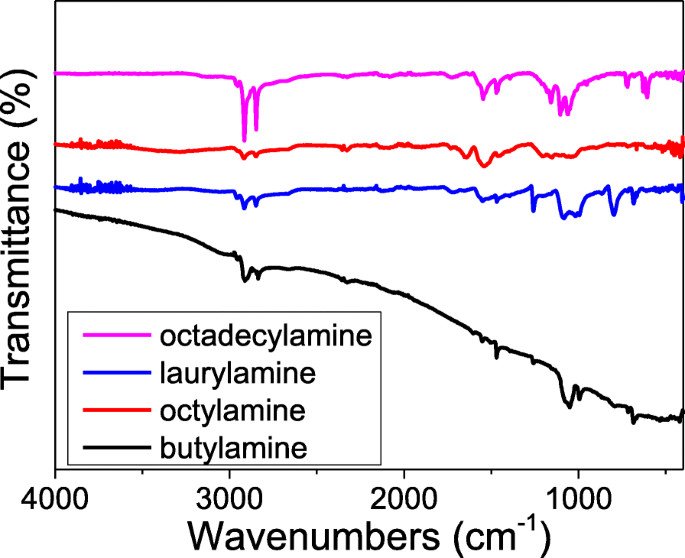

SA-GOのアルキル化は、図4に示すATR-FTIRスペクトルでも確認できます。〜2848 cm -1 にある強い吸収ピーク および〜2780 cm -1 –CH 3 のC–H結合の伸縮振動に割り当てられます および–CH 2 これは、アルキル化硫黄をドープした酸化グラフェンにかなりの量の有機物が含まれているというTGAの結果と一致しています。 〜1540 cm -1 を中心とするピーク –CH 2 の面外振動を表します グループおよび非対称変形振動。そして、〜1050 cm -1 に広くて強い吸収ピークがあります これは、酸化グラフェンとアルキルアミンの間のアミド結合(CO–NH)を構成する–C–N結合の伸縮振動に起因します。 ATR-FTIRの結果(図4)は、アルキル化プロセスが、アルキル化硫黄をドープした酸化グラフェンの調製に効果的であることを示しています。

ブチルアミン、オクチルアミン、ラウリルアミン、オクタデシルアミン、および硫黄をドープした酸化グラフェンの反応によって調製されたSA-GOのATR-FTIRスペクトル(酸化グラフェンの酸化時間は24 h)

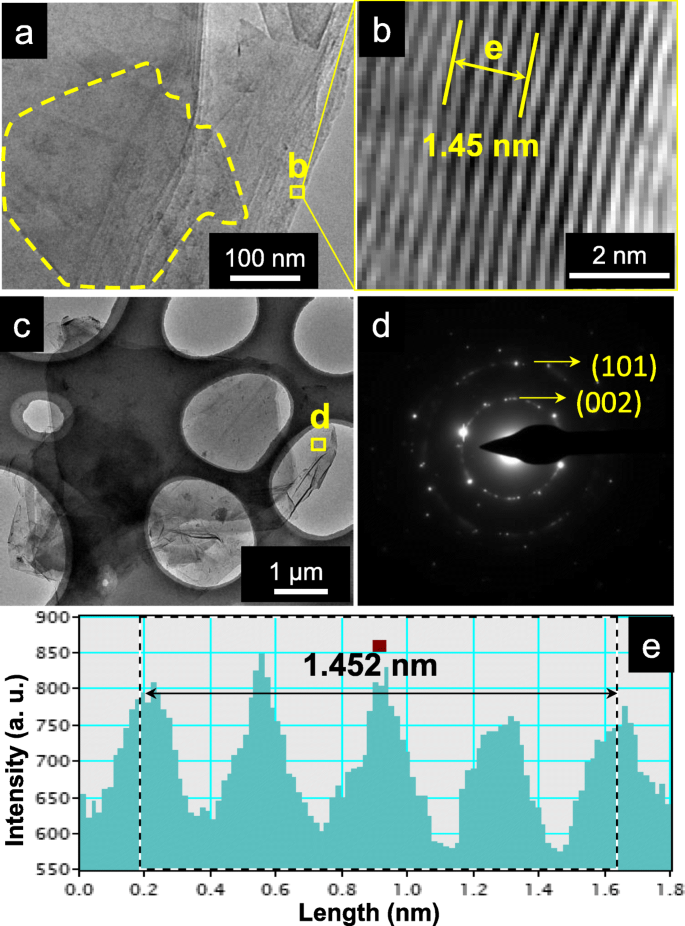

典型的なSA-GOナノ構造のTEM画像とプロファイル分析を図5に示します。ろ過後、SA-GOは図5aに積み重ねられます。ただし、グラフェンシートのようなナノ構造は、破線ゾーンで描くことができます。図5bは、図5aで強調表示されている正方形ゾーンの高解像度TEM画像です。プロファイル分析(図5e)によると、図5bで測定された5つの層は1.452 nmであるため、平均層距離は0.363 nmであり、これはグラファイトの面間隔と非常に一致しています(JCPDSカード番号75- 1621)。 SA-GOの選択領域電子回折(SAED)パターン(図5d)は、ほぼグラファイトの回折リングです[23]。 JCPDSカードによると75-1621では、内側の回折リングは(002)結晶面に起因し、外側の回折リングは(101)面に割り当てられます。これは、SA-GOのグラフェンの性質を示唆しています。

SA-GOのTEM分析(オクタデシルアミンと硫黄をドープした酸化グラフェンの反応によって調製されます。酸化グラフェンの酸化時間は24時間です)。積み重ねられたSA-GOを含む( a )、 a でマークされた正方形ゾーンの高解像度TEM画像 ( b )、分散したSA-GO( c )、 c でマークされた正方形ゾーンのSAED回折パターン ( d )、および b でマークされた位置の結晶空間分析 (e)

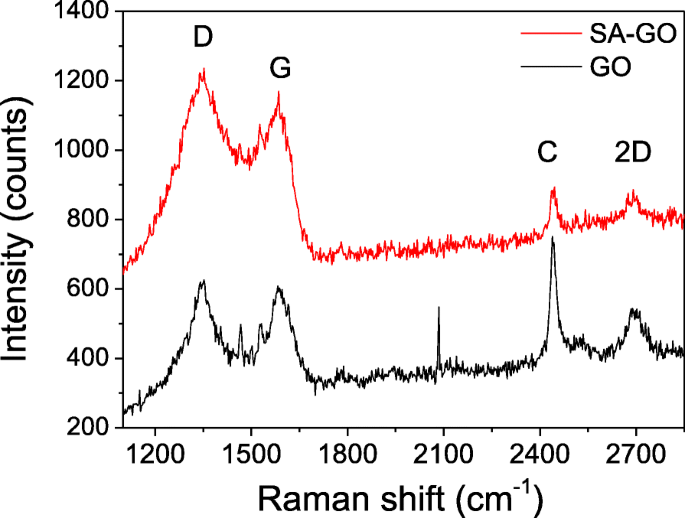

オクタデシルアミンと硫黄をドープした酸化グラフェン(酸化グラフェンの酸化時間は24時間)の反応によって調製されたSA-GOのラマン分析(図6)によると、2つのピークは1350と1584 cm -1 SA-GOのDバンドとGバンドに起因する可能性がありますが、ピークは2690 cm -1 SA-GOの2Dバンドに割り当てられます[23、24]。 2440 cm -1 付近のラマンピーク グラフェンのC [25]またはD + D '' [26]バンドとして提案されており、論文[27、28]のラマンスペクトルで見ることができます。 I D / I G GOの値は0.986であり、SA-GOの値(I D )よりもわずかに低くなっています。 / I G =1.05)、修飾反応のグラフェン構造が大幅に変化していないことを示します。

SA-GO(オクタデシルアミンと硫黄をドープした酸化グラフェンの反応によって調製されます。酸化グラフェンの酸化時間は24 h)とGO(酸化グラフェンの酸化時間は24 h)の典型的なラマンスペクトル

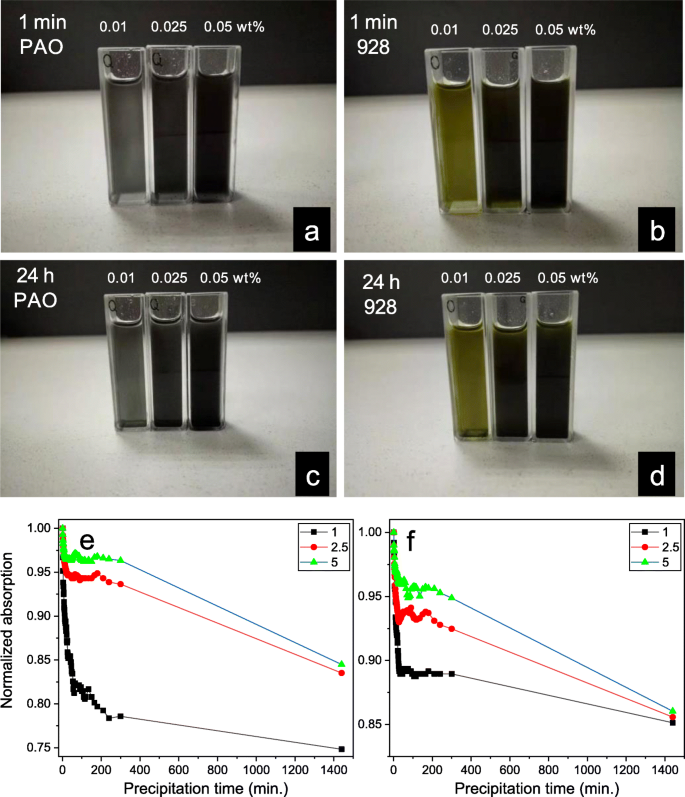

928航空潤滑油の基油は、主にポリ-α-オレフィン、PAOであり、炭素原子数が約30の飽和アルカンです。この論文では、928航空潤滑油とPAO4(動粘度は〜4 mm 2 / s(100°C)を基質として使用し、次にアルキル化硫黄ドープ酸化グラフェンをそれぞれオイルに添加して、それらの分散特性を調べます。図7に示すように、SA-GOオイルサンプルの写真は、SA-GOの量が増えるにつれてオイルサンプルの色が徐々に暗くなることを示しています。これは、SA-GOがオイルに追加されたため、可視光の吸収が増加しているはずです。ただし、分散性を向上させるために酸化グラフェンを化学的に修飾した場合でも、キュベットの底にはわずかな沈殿物があります。図7bおよびdに示すように、オイルサンプルの色はPAO4オイルサンプルの色と比較して明るい黄色です。これは、928潤滑油の色が明るい黄色であるためです。明らかに、SA-GOの濃度は吸収強度に大きく影響する可能性があります。

PAO4基油( a )および928航空潤滑油( b )およびPAO4( c )および928( d )オイルサンプルはそれぞれ24時間静止します。 PAO4におけるSA-GOの正規化された吸着( e )および928( f )オイルサンプル( a – d 、SA-GOの濃度が1、2.5、および5×10 -4 の場合、UV-vis分光光度計で調べます。 1440分以内の重量%

SA-GOオイルサンプルの分散度を定量的に分析するために、UV-vis分光光度計を適用してSA-GOオイルサンプルの吸収をテストします。結果を図7eおよびfに示します。 24時間(1440分)の沈殿後、SA-GOオイルサンプルの正規化された吸収は減少します。興味深いことに、高濃度のオイルサンプルの正規化された吸収の減少は、低濃度のオイルサンプルのそれよりも比較的遅いです。この現象は、SA-GOの分散性が大幅に改善されたことを示していますが、比較的高濃度の条件下でも明らかな凝集は見られませんでした。

図7eおよびfの曲線の減少傾向から、SA-GOの正規化された吸着の線形テールエンドの線形フィッティング曲線の傾きを計算する方法は、分散度を定量的に示すことができます。表3に示すように、計算結果は、高濃度オイルサンプルの正規化された吸収の減少がそれよりも比較的遅いにもかかわらず、高濃度SA-GOオイルサンプルの減少傾向が低濃度SA-GOオイルサンプルよりも高いことを示しています。低濃度オイルサンプルの。分散分析は、SA-GOが比較的高濃度でも化学修飾後に優れた分散性を持っていることを示唆しています。ただし、高濃度のSA-GOオイルサンプルは、長期的には減少傾向が高くなります。 SA-GOオイルサンプルのトライボロジー特性は、潤滑剤添加剤として実施されたSA-GOの潤滑強化効果を評価するために4ボールテスターによって測定されます。 「方法」のセクションで述べたように、摩耗痕の直径は、試験終了後に測定され、最大非発作荷重( P B )値も取得されます。 SA-GOを潤滑添加剤として塗布したときの摩耗痕の平均直径を図8に示します。

<図>

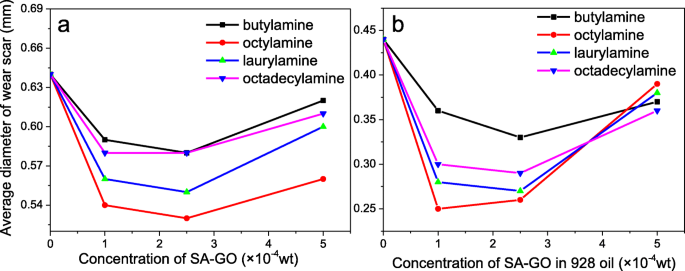

SA-GO(硫黄ドープGOとブチルアミン、オクチルアミン、ラウリルアミン、オクタデシルアミンで調製、GOの酸化時間は24時間)をPAO4の潤滑添加剤として塗布した場合の摩耗痕の平均直径( a )および928( b )オイル

まず、SA-GO 928オイルサンプルの平均直径は、PAO4基油に分散したSA-GOの平均直径よりもはるかに小さくなっています。この現象は、スライド中の摩耗量を効果的に減らすことができる有機リン酸塩耐摩耗添加剤を含む928潤滑油に起因する可能性があります[29]。リン酸塩含有耐摩耗添加剤は、鋼の摩擦ペアと反応して、境界潤滑レジームの下で、リン酸鉄、リン酸第一鉄、およびその他のリン酸塩含有化合物を含む摩擦膜を生成する可能性があります。

第二に、変更ルートは、SA-GOオイルサンプルの耐摩耗性に重要な役割を果たします[30、31]。オクチルアミンで修飾されたSA-GOは、PAO4と928の両方の潤滑油を含むオイルサンプルの中でより優れた潤滑特性を示します。結果は、図4に示すTGAの分析と、PAO4または928潤滑油の基油の分子構造と一致しています。 TGAによると、SA-GO(オクチルアミンで修飾)の重量損失は、ラウリルアミンとオクタデシルアミンで修飾されたSA-GOと比較して、約半分です。これは、ラウリルアミンとオクタデシルアミンで修飾された硫黄ドープグラフェンの量を意味します。 SA-GOは、オクチルアミンで修飾されたSA-GOと比較して約半分です。 SA-GOの添加量は1、2.5、5×10 -4 なので、 それぞれwt%で、ラウリルアミンおよびオクタデシルアミンで修飾されたSA-GOの硫黄ドープグラフェンが深刻に不足すると、耐摩耗性が低下します。一方、ブチルアミンで修飾されたSA-GOは、TGA分析によると、オクチルアミンで修飾されたSA-GOと同様の硫黄ドープグラフェン含有量を持っています。ただし、ブチルアミン修飾SA-GOの分散度は、オクチルアミン修飾SA-GOのアルキル化炭素鎖がPAO4の側鎖または928潤滑油の基油に非常に近いため、オクチルアミン修飾SA-GOよりも本質的に低くなります。オイル[32]。

第三に、オイルサンプル中のSA-GOの濃度は、耐摩耗性に影響を与える可能性があります。多くの研究により、グラフェンおよび/またはその誘導体の濃度が高すぎる場合、グラフェン(またはその誘導体)は通常、液体中で凝集する傾向があることが証明されています。潤滑用途では、凝集したグラフェンを効果的な潤滑添加剤として使用することはできず、トライボロジー特性に悪影響を及ぼします。この場合、SA-GO濃度は5×10 -4 摩耗痕の直径が異常に大きくなるため、928オイルとPAO4オイルの両方でwt%が潤滑用途には高すぎます。したがって、SA-GO(オクチルアミンで修飾)濃度は1および2.5×10 -4 wt%は、928潤滑油(摩耗痕径0.25mm)とPAO4油(摩耗痕径0.53mm)でそれぞれ潤滑効果が高いことが研究で確認されています。純粋な928潤滑油とPAO4油と比較して、摩耗痕の直径の減少は、928潤滑油とPAO4油でそれぞれ43.2%と17.2%です。 928潤滑油におけるSA-GOの潤滑強化効果は、PAO4基油よりもはるかに優れており、928潤滑油におけるSA-GOの優れた相乗的潤滑効果を示しています。

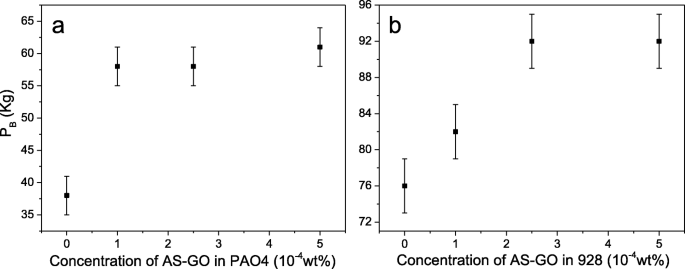

最大非発作負荷( P B )PAO4(図9a)および928(図9b)潤滑油中のSA-GO(硫黄ドープGOおよびオクチルアミンによって調製)の値は、フォーボールテスターによって決定されました。図9aに示すように、 P B SA-GOの機能強化は非常に重要であり、 P の増分は55.6%です。 B 1×10 -4 の濃度での値 P の重量%と72.2% B 5×10 -4 の濃度での値 wt%。 P の結果 B 値は、SA-GOがPAO4基油サンプルに追加されたため、油膜強度が大幅に向上したことを示しています。 P B PAO4の硫黄ドープGO、ブチルアミン(追加ファイル1:図S2a)、ラウリルアミン(追加ファイル1:図S2b)、およびオクタデシルアミン(追加ファイル1:図S2c)によって調製されたSA-GOの値は、SIで示されています。これは、PAO4中のSA-GOの濃度が高いほど、最大非発作負荷値の促進に役立つという同様の結果を示しています。

a 、 b SA-GO(硫黄をドープしたGOとオクチルアミンで調製、GOの酸化時間は24時間)がPAO4に一定濃度の潤滑添加剤として適用されている間の最大非発作負荷(PB)値( a > )および928( b )石油

P B 928潤滑油中のSA-GO(硫黄ドープGOとオクチルアミンによって調製)の値(図9b)も、SA-GOの濃度が増加するにつれて2.5×10 -4 まで増加します。 wt%。さらに、SA-GOは928潤滑油に追加されていますが、 P B SA-GOオイルサンプルの値は、5×10 -4 の濃度で変化しませんでした。 wt%。 928潤滑油中の硫黄ドープGOとブチルアミン(追加ファイル1:図S3a)、ラウリルアミン(追加ファイル1:図S3b)、およびオクタデシルアミン(追加ファイル1:図S3c)によって調製されたSA-GOと比較して、ブチルアミン修飾SA-GOの P は比較的低い B 2.5×10 − 4 の濃度での値(82 kg) wt%。ただし、928潤滑油中のラウリルアミンおよびオクタデシルアミンで修飾されたSA-GOは、同様の P を示します。 B オクチルアミン修飾SA-GOでの値(92 kg)。この現象は、SA-GOの添加量が2.5×10 -4 であることを示唆しています。 凝集効果、耐摩耗性、および P を考慮するためのwt% B 値。

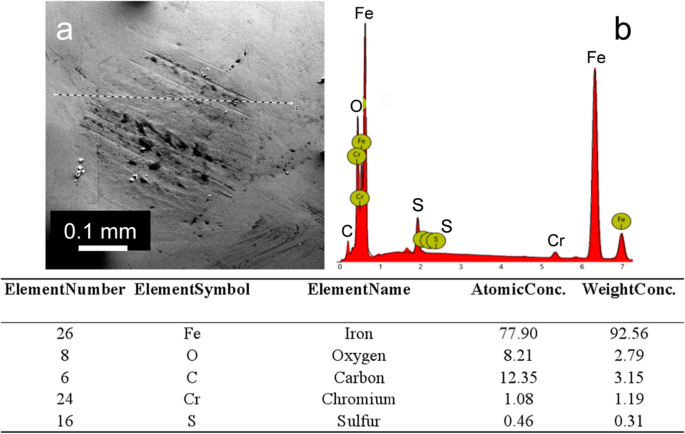

摩擦滑り後、摩耗痕のSEMおよびEDS分析は、SA-GOからの硫黄が、硫黄含有化学境界潤滑膜を形成するための反応性潤滑挙動においておそらく重要な役割を果たしていることを示しています。図10a(摩耗痕のSEM画像)およびb(図10aのEDSスペクトル、破線でマークされた図10aに示されているラインスキャンの統合結果)に示すように、摩耗痕のEDSスペクトル摩耗痕に存在するFe、O、C、Cr、Sを含む5つの元素を示しています。

SEM画像( a )およびEDS元素分析( b 、 a に示されているラインスキャンの積分結果 SA-GO(硫黄をドープしたGOとオクチルアミンで調製。GOの酸化時間は24時間、SA-GOの濃度は0.025重量%)が作用している間の摩耗痕の(破線でマークされている) 928潤滑油中の潤滑油添加剤

摩耗痕の硫黄含有量は0.46at%に達し、潤滑剤として適用された純粋な928の摩耗痕の硫黄含有量よりもはるかに高くなっています(硫黄含有量は〜0%、追加ファイル1:図S4)。したがって、摩擦膜中のより高い硫黄含有量は、摩耗痕分析、分散研究、およびTGA分析の平均直径と強く関連しており、耐摩耗性がより高い硫黄含有量およびより高いグラフェン重量パーセント、ならびに分散度に有利であることを示唆している。基油の側鎖と同様の炭素鎖の長さの恩恵を受けます。

結論

SA-GOは、酸化グラフェンの硫化とアルキル化によって調製されます。 XPS分析に基づくと、硫化は、酸化グラフェンの硫黄ドーピングの場合、アルキル化(製品はAS-GO)よりもはるかに優れたアルキル化ルート(製品はSA-GO)に従います。耐摩耗性試験により、硫黄をドープしたGOとオクチルアミンによって調製されたSA-GOは、928潤滑油の中で1×10 -4 の濃度で最小の摩耗痕の直径(0.25 mm)を持っていることがわかります。 wt%、添加剤は比較的高いグラフェン重量パーセント(57.4 wt%)、高い硫黄含有量(2.49 at%)、および良好な分散度(オクチルアミンはPAO4または928潤滑の基油と比較して同様の炭素鎖長を持っているため)油)。純粋な928潤滑油およびPAO4油と比較して、摩耗痕径の減少率は、928潤滑油で43.2%、PAO4油で17.2%ですが、オクチルアミンで修飾されたSA-GOは2.5×10の濃度で塗布されます。 -4 PAO4および1×10 -4 の重量% それぞれ928オイル中のwt%。硫黄をドープした酸化グラフェンのトライボロジー研究は、SA-GOが効果的な耐摩耗添加剤であることを示唆しています。

メソッド

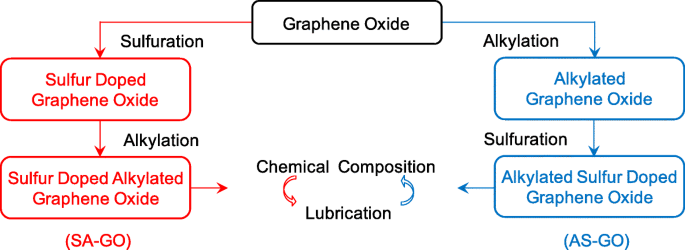

この論文の硫黄ドープアルキル化酸化グラフェンは、P 4 による酸化グラフェンの化学修飾によって調製されます。 S 10 および4つのアルキルアミン(オクタデシルアミン、ラウリルアミン、オクチルアミン、およびブチルアミンを含む)。重要なのは、相互に比較することによって硫黄をドープしたアルキル化酸化グラフェンを得るために、2つの異なる調製ルートが適用されることです。酸化グラフェンが最初にP 4 と反応する1つのルート S 10 次に、アルキルアミンが生成物SA-GOを生成し、酸化グラフェンが最初にアルキルアミンと反応し、次にP 4 と反応する別のルートが生成されます。 S 10 製品をAS-GOで提供します。

図11に示すように、SA-GOとAS-GOの研究は、化学組成と潤滑性能の関係を対照的に研究するように設計されています。詳細な実験条件は、SA-GOの準備ルートに従って以下のとおりです。

SA-GOとAS-GOの対照的な研究ルート

硫黄をドープした酸化グラフェンの調製

この論文では、硫黄をドープした酸化グラフェンは、P 4 間の反応によって調製されます。 S 10 (化学的に純粋)および修正ハマーズ法[33]によって調製された酸化グラフェン。詳細な実験条件は次のとおりです。

3つの化学物質、3 gのグラファイト粉末(3500メッシュ、純度> 99.9 wt%、紙に使用されているグラファイトはXFNANO Ltd. Co.で市販されています)、1.5gのNaNO 3 、および138 mLH 2 SO 4 、を三口フラスコに加え、3分間撹拌した。氷浴に移した後、3 g KMnO 4 (化学的に純粋な)混合物に、過熱の危険を防ぐためにゆっくりと加え、次に混合物を油浴に入れて還流させ、それぞれ6、12、および24時間撹拌した。

上記の手順で調製したままの100mgの酸化グラフェンと300mgのP 4 S 10 20mLの N に超音波分散させた 、 N -3つ口フラスコ内のジメチルホルムアミド(DMF)。次に、混合物をN 2 中で還流した。 100°Cで24時間の雰囲気。その後、室温で温度を下げ、アセトン、アルコール、脱イオン水で洗浄し、同時に陰圧ろ過を行った。

硫黄をドープしたアルキル化酸化グラフェンの調製

合成されたままの硫黄ドープ酸化グラフェン(100 mg)を5 mLのDMFに超音波分散させ、20mLのSOCl 2 と混合しました。 (化学的に純粋)80°Cで24時間の還流条件下で反応します。 SOC1 2 を除去するためにテトラヒドロフラン(THF)で洗浄した後 、生成物を1mLのアルキルアミン(それぞれオクタデシルアミン、ラウリルアミン、オクチルアミン、およびブチルアミン)を添加した2 mLのTHFに超音波分散させ、システムを80°Cで加熱し、24時間撹拌しました。淡黄色の生成物である硫黄をドープしたアルキル化酸化グラフェンを完全に洗浄し、真空乾燥してさらに使用しました。

硫黄をドープしたアルキル化酸化グラフェンの特性評価機器とトライボロジーテスト

この論文の製品は、減衰全反射フーリエ変換赤外分光法(ATR-FTIR、PerkinElmer Spectra Two)、走査型電子分光法(SEM、Hitachi SU-8000、二次電子モード、加速電圧は10 kV)、透過型電子分光法によって特徴づけられました。 (TEM、加速電圧300 kVのTECNAI-F20、明視野)、選択領域電子回折(SAED)、ラマン(Senterra&Veate X70、514.5 nmの励起アルゴンイオンレーザー)およびX線光電子分光法(XPS、Escalab- 250Xi;カーブフィッティングは、パウエルの反復法と100回の最大反復に基づくThermo Avantage v4.87ソフトウェアを使用して行われました。)、UV-vis分光光度計(Thermal Fisher、Genesys180)、およびTGA測定はTGA 8000( PerkinElmer)N 2 下で50〜550°Cのアナライザー 加熱速度は10°C /分です。

928航空潤滑油(Henan Hangcai Science and Technology Co. Ltd.で市販)とポリ-α-オレフィン基油(PAO、Shanghai Foxsyn Chemical Science and Technology Co. Ltd.から購入)は、摩擦実験の潤滑剤として使用されます。 。硫黄をドープしたアルキル化グラフェンオイルサンプルはすべて、トライボロジーテストの前に5分間超音波処理しました。トライボロジー実験はすべてレバー式フォーボールテスター(済南試金集団有限公司、MRS-10G、MRS-10P)が実施しました。 MRS-10Gの回転速度は1450r / min、負荷は392 N、テスト時間は30minです。 MRS-10Pの回転速度は1760r / minで、テスト時間は10sです。紙に使用されている鋼球は、ロックウェル硬度が59-61HRCの均一な12.7mmGCr15クロム鋼球です。摩耗痕の直径は光学顕微鏡で測定されました(分解能は±0.01 mm)。このペーパーで使用されているすべての化学物質は、基油、完全に配合された潤滑油、および具体的に記載されている化学物質を除いて、分析的に純粋です。

データと資料の可用性

TG、TEM、およびSEMデータは、中国鉱業大学の分析および測定センターで検査に利用できます。 XPS、ラマン、およびラインスキャンEDXは、さらに検査するために天津工科大学の分析およびテストセンターで入手できます。その他のデータは、検査のために空軍兵站学部で取得されます。

略語

- AS-GO:

-

アルキル化とそれに続く酸化グラフェンの硫化によって調製された硫黄ドープ酸化グラフェン

- ATR-FTIR:

-

減衰全反射フーリエ変換赤外分光法

- BN:

-

窒化ホウ素

- DMF:

-

N 、 N -ジメチルホルムアミド

- EDS:

-

エネルギー分散型X線分光法

- GO:

-

酸化グラフェン

- GO-C12:

-

ラウリルアミンと硫黄をドープした酸化グラフェンによって調製されたアルキル化酸化グラフェン(酸化グラフェンの酸化時間は24 h)

- GO-C18:

-

オクタデシルアミンと硫黄をドープした酸化グラフェンによって調製されたアルキル化酸化グラフェン(酸化グラフェンの酸化時間は24 h)

- GO-C4:

-

ブチルアミンと硫黄をドープした酸化グラフェンによって調製されたアルキル化酸化グラフェン(酸化グラフェンの酸化時間は24 h)

- GO-C8:

-

オクチルアミンと硫黄をドープした酸化グラフェンによって調製されたアルキル化酸化グラフェン(酸化グラフェンの酸化時間は24 h)

- ILSAC:

-

国際潤滑油標準化および承認委員会

- JCPDS:

-

粉末回折基準に関する合同委員会

- PAO4:

-

100°Cの動粘度でのポリ-α-オレフィン基油は〜4 mm 2 / s

- SAED:

-

選択領域電子回折

- SA-GO:

-

硫黄化によって調製され、続いて酸化グラフェンのアルキル化された硫黄ドープ酸化グラフェン

- SEM:

-

走査型電子顕微鏡

- SiC:

-

炭化ケイ素

- TEM:

-

透過型電子顕微鏡

- TGA:

-

熱重量分析

- THF:

-

テトラヒドロフラン

- UV-vis:

-

紫外可視分光法

- XPS:

-

X線光電子分光法

ナノマテリアル

- グラフェンナノリボン

- チタン酸塩ナノチューブで装飾された酸化グラフェンナノコンポジット:調製、難燃性、および光分解

- invitroおよびinvivoでのグラフェンおよび酸化グラフェンのバイオセーフティおよび抗菌能力

- 酸化グラフェンハイブリダイズしたnHAC / PLGA足場はMC3T3-E1細胞の増殖を促進します

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 高性能リチウム硫黄電池用のポリアニリン被覆活性炭エアロゲル/硫黄複合材料

- アルギン酸ナトリウム電解質-スルホン化酸化グラフェン生体膜によるプロトン伝導性とメタノール透過性の低下の強化

- 酸化グラフェンの低温還元:電気コンダクタンスと走査型ケルビンプローブフォース顕微鏡

- 高性能スーパーキャパシター用のアニオン性界面活性剤/イオン液体挿入還元グラフェン酸化物

- ミルストーン剥離:大型の数層酸化グラフェンの真のせん断剥離

- 電気化学エネルギー貯蔵電極用途としての還元型酸化グラフェン/カーボンナノチューブ複合材料