グリーン製鋼

グリーン製鋼

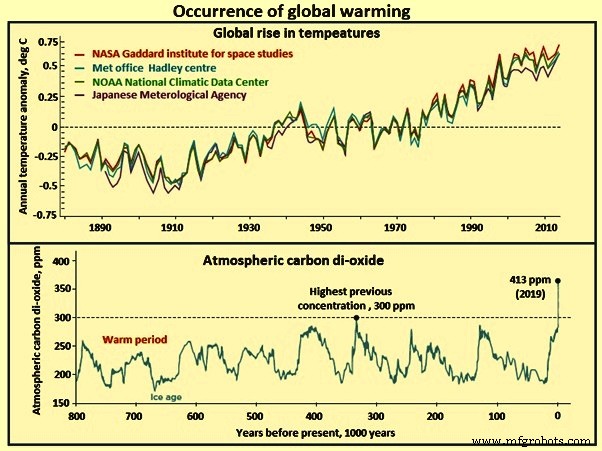

産業革命以来、地球の年間平均気温は上昇しています。これは主に、大気中の二酸化炭素(CO2)の排出量を増加させる化石燃料の燃焼によるものです。産業革命以前は、大気の280 ppm(0.028%)がCO2でしたが、2019年初頭には約413 ppm(0.0413%)に増加しました。図1は、年間の気温と濃度の世界的な上昇を示しています。過去80万年間の地球上のCO2の量。大気中のCO2のデータは、米国海洋大気庁(NOAA)によって提供されています。直接的な測定値が存在しないため、それぞれの情報は、ヨーロッパ南極氷コア計画(EPICA)を通じて氷床コアから得られました。

図1地球温暖化の発生

実際、地球温暖化は「あまりにも多くの良いこと」の結果です。大気がなければ、地球の表面はほとんど凍っていたでしょう。太陽光が大気に入ると、海や大陸に吸収されて暖まります。その後、熱の多くは、エネルギーが豊富な赤外線の形で宇宙に向けて放射されます。ここで「温室効果ガス」が活躍します。主に水蒸気、CO2、およびメタンからなるこれらのガスは、赤外線と相互作用し、宇宙に向かうときに大気から放出されるのを防ぎます。結果として、「良いこと」が起こり、大気は熱を保持します。温暖化効果が多すぎると、大気が暖かくなりすぎるという悪影響があります。

図1は、産業革命以降、大気中のCO2量が280ppmから413ppmに増加したことを示しています。放射性炭素年代測定は、この増加が化石燃料(石炭、石油、天然ガス)の燃焼に関連していることを示しています。同じ時期に、世界の平均気温は1℃上昇したと報告されています。1℃は高くはないようですが、それ以上上昇すると海氷の消失や後退などの深刻な結果をもたらす可能性があると考えられています。海面上昇をもたらす氷河の割合は、現在、平均して年間3.3ミリメートルと測定されています。気候変動の悪影響を回避するために、地球温暖化は2℃未満に保つ必要があります。

鉄鋼業は、世界の化石および産業の総排出量の点で単一の最大のセクターであり、温室効果ガス(GHG)排出量の約7%から9%を占めています。これは最大の産業排出者であり、現在、世界の最終エネルギー需要の約8%を占めています。したがって、それは政府の主要な焦点です。一方、鉄鋼は現代経済にとって不可欠であり、社会的および経済的厚生のニーズの高まりに対応するために、鉄鋼に対する世界的な需要は拡大すると予想されます。これは、クリーンなエネルギー転換のための重要なインプットでもあります。電気の生成と使用は、鋼とその合金の強磁性特性に部分的に依存しています。鉄鋼は、風力タービン、送電および配電インフラストラクチャ、水力発電および原子力発電所、その他の重要なエネルギー部門の資産の主要な投入材料です。

鉄鋼は、クリーンなエネルギー転換の促進者であると同時に、気候目標を達成する上で世界が直面している現在の課題にも大きく貢献しています。このセクターからの直接CO2排出量は、燃料および還元剤として石炭とコークスに大きく依存しているため、年間約2.6ギガトンの二酸化炭素(Gt CO2)、または産業用CO2排出量の約4分の1です。さらに1.1GtのCO2排出量は、他の燃料と一緒にオフガスを使用して、消費する電力と輸入熱を生成することに起因します。

現在の一次鉄鋼生産における石炭への高い依存度、長寿命の資本資産、および国際貿易と競争力へのセクターの露出は、CO2のほぼゼロの排出に向けたこの移行を困難にします。これらの理由から、このセクターは「衰えるのが難しい」セクターの1つと呼ばれることがあります。

鉄鋼製品の需要を満たすことは、競争力を維持しながら、より持続可能な経路を計画しようとするため、鉄鋼セクターに課題を提示します。したがって、鉄鋼生産者は、エネルギー消費と温室効果ガス排出量を削減し、より持続可能な製品を開発し、革新、低炭素技術の展開、および資源効率を通じて競争力を強化するという大きな責任を負っています。

最近の調査によると、世界の鉄鋼業界は、環境への影響を減らすことができない場合、鉄鋼組織の潜在的な価値の約14%がリスクにさらされていることを発見できます。したがって、脱炭素化は、経済的な競争力を維持し、業界の営業許可を維持するための最優先事項です。さらに、10年から15年の長い投資サイクル、数十億の資金調達ニーズ、および限られたサプライヤーの能力により、この問題はさらに関連性が高くなり、脱炭素化の課題に対処するためのかなりのリードタイムが確保されます。

鉄鋼業界は、鉄鋼の生産中に発生するCO2排出量に取り組むために長期的な解決策が必要であることを認識しています。その結果、鉄鋼業界はエネルギー消費の改善とCO2排出量の削減に非常に積極的に取り組んできました。エネルギー効率の改善により、1975年以降、ほとんどの主要な鉄鋼生産国で1トンの粗鋼を生産するために必要なエネルギーが約50%削減されました。最先端の技術を最大限に活用することで、エネルギー効率をさらに向上させています。

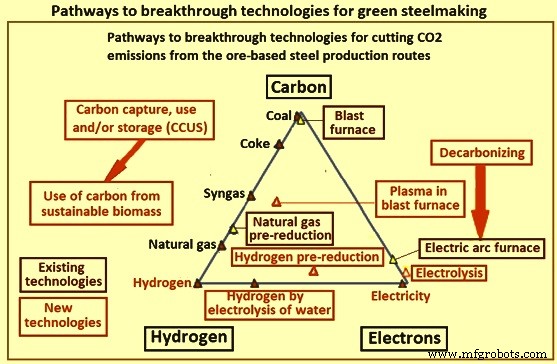

グリーン製鋼は、CO2排出量の削減につながるこれらのプロセスの使用で構成されています。グリーン製鋼プロセスの開発作業は、欧州連合、米国、カナダ、ブラジル、日本、韓国、オーストラリア、および中国で行われています。グリーン製鋼技術の開発のために、5つの重要な方向性が模索されています。これらの方向性は、(i)石炭の使用を含む技術、(ii)水素の使用を含む技術、(iii)電子を含む技術、(iv)バイオマスの使用を含む技術、および(v)炭素の回収、使用、および/またはを含む技術です。ストレージ(CCUS)。鉱石ベースの鉄鋼生産ルートからのCO2排出量を削減するための画期的な技術への道筋を図2に示します。

図2グリーン製鋼の画期的な技術への道

欧州連合では、画期的な技術がULCOS(超低CO2製鋼)プログラムの下で開発されています。このプログラムでは、(i)CO2回収、使用、および/または貯留(CCUS)を備えた「トップガスリサイクル高炉」(TGR-BF)、(ii)製錬削減を伴うCCUSを備えたHIsarnaプロセスの開発作業が実施されています。 、(iii)新しい直接還元(DR)の概念を含むCCUSによるULCORED、および(iv)電気分解。これらに加えて、ULCOSは持続可能なバイオマスからの炭素の使用や水素ベースの製鋼にも取り組んでいます。

米国では、開発作業は、米国鉄鋼協会(AISI)と米国エネルギー省(DOE)、および産業技術局の間の「官民パートナーシップ」によって実施されています。 2つのプロジェクトは重要なステップを表しています。これらのプロジェクトは、(i)酸化鉄精鉱の懸濁水素還元、および(ii)溶融酸化物電解(MOE)です。短期的には、AISIメンバーによって、高炉とコークス炉の長距離交換用の石炭ベースのDRIおよび溶融金属プロセスである「ペアストレートハース炉」の開発作業が行われています。

日本では、6つの鉄鋼技術機関、日本鉄鋼連盟、新エネルギー・産業技術総合開発機構が参加するCOURSE50プログラムの下で開発作業が行われています。このプログラムの研究開発目標は、(i)他の還元剤(水素)によるブラストファーネス鉄鉱石還元からのCO2排出量の削減、(ii)廃熱を利用して水素含有量を高めることを目的としたコークスオーブンガスの改質、( iii)水素による還元のための高強度で高反応性のコークス。高炉ガスからのCO2の回収に向けた開発作業も行われており、(i)CO2を回収、分離、回収するための化学的および物理的吸収、および(ii)廃熱を使用した回収、分離、回収に必要なエネルギーの削減が含まれます。製鉄所から。

韓国では、POSCO、RIST、POSLAB、POSTECHが関与する開発作業が行われています。 CO2ブレークスルーソリューションの3つの有望なルートが特定されました。これらは、(i)カーボンリーンFINEXプロセスからなるカーボンリーン製鉄所、および高温焼結体の予備還元と熱回収、(ii)アンモニア溶液を使用したCO2吸収による製鉄所の炭素回収と貯蔵、および海洋ガス田でのCO2隔離です。 (iii)水素富化シンガスを使用したFINEXプロセス、および水素富化ブラスト炉プロセスにおける鉄鉱石還元による水素鋼製造。

製鋼プロセスからの炭素排出量を削減または排除するための新しい技術は、(i)炭素の回収、使用、および/または貯蔵(CCUS)、および(ii)鉄鉱石の代替削減という2つの異なるカテゴリーに分類できます。 CCUSは、CO2排出量を把握するためにさまざまな方法を採用しています。それはそれらを(例えば、枯渇した海底ガス貯留層などの地層に)貯蔵するか、または将来の利用のために排出物を処理します。単独では、CCUSはカーボンニュートラルを達成できません。しかし、製鋼プロセスで使用される化石燃料をバイオマスに置き換えると、CO2バランスがマイナスになる可能性があります。

潜在的な技術の2番目のタイプは、コークスまたは天然ガスを鉄鉱石の代替還元剤に置き換えることを含みます。これらには、水素と直流が含まれます。これらの技術の利点は、理論的には鉄鋼生産を完全に環境に優しいものにすることができることです。ただし、それらのほとんどは、CCUSと比較して、セットアップにさらに多くの時間と資金を必要とする可能性があります。

新しいCCUSおよび代替還元技術の中で最も有望なものと、水素ベースの直接還元技術について以下で説明します。

CCUSを使用した技術

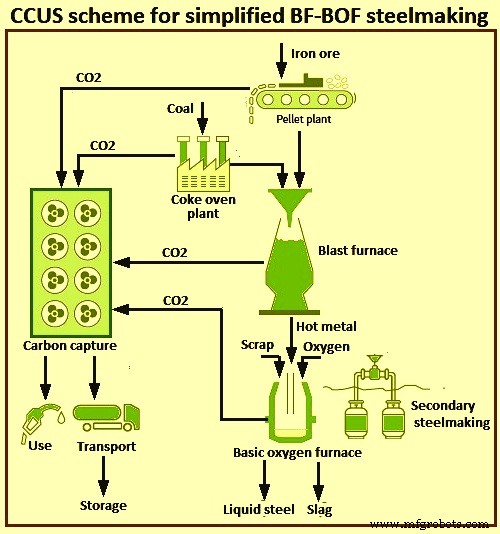

これらの技術では、運転中に排出されるCO2を他のガスから分離して回収します。回収されたCO2は、パイプラインを介して輸送されるか、陸上または沖合の貯蔵場所に輸送されるか、使用されます。 CCUSのプロセスには、燃焼後/燃焼前の回収、圧縮、輸送、および保管/使用が含まれます。図3は、簡略化された高炉–転炉(BF-BOF)製鋼ルートのCCUSスキームを示しています。

図3簡略化されたBF-BOFルートのCCUSスキーム

主な利点は、CCUSシステムを既存の従来のブラウンフィールドプラントに非常に簡単に統合できることです。また、この技術は製鋼に固有のものではないため、他の業界も開発とインフラストラクチャのコストを分担することができます。さらに、将来の運用コストはほぼ予測可能です。

主な欠点は、炭素回収プロセスだけでCO2の約90%しか回収できないため、CCUSが完全にカーボンニュートラルではないことです。また、他にもいくつかの課題があります。炭素貯蔵の一般の受け入れは、先発者を不利な立場に置くかどうかは定かではありません。さらに現在、小規模な陸上保管場所を除いて、海は唯一の適切な大規模保管場所を提供しており、これにはかなりの輸送努力が必要です。さらに、排出物の利用は、プロセスがカーボンニュートラルになるために、後の段階で炭素が放出されないようにすることでもあります。また、CCUS機器は、メンテナンスの負担とシャットダウン時間を増加させ、運用コストに大きな影響を与えます。

合成燃料を作るためのCO2などの排出物の処理のために取り上げられたいくつかのパイロットプロジェクトがあります。しかし、CO2は後の段階で排出されるため、これは現在カーボンニュートラルではありません。

CCUSによるバイオマスベースの製鉄

これらの技術の背後にある基本的な考え方は、カーボンニュートラルなバイオマスが前処理で、または鉄鉱石還元剤として化石燃料を部分的に置き換えるというものです。例としては、生のバイオマス(生の藻類、草、木など)から作られた炭素が豊富な「チャー」を使用して代替コークスを製造したり、天然ガスの代わりにバイオガスをシャフト炉に注入したりします。これらの技術に基づくプロセスには、熱分解と熱水炭化が含まれます。 CCUSシステムは残りの炭素排出量を処理します。

バイオマスだけでもCO2排出量を最大40%から60%削減でき、CCUSと組み合わせることでカーボンニュートラルな製鋼を実現できます。短期的には、バイオマスは化石燃料の即時の部分的な代替品であり、既存のプラントでの迅速な排出削減を可能にします。排出物からのCO2は、CCUSを使用してリサイクルして新鮮なバイオマスを生産することもできます。

しかし、バイオマスの栽培は難しい。環境的には、森林破壊、汚染、生物多様性の低下につながる可能性があり、社会的には、食料価格や農地の利用に影響を及ぼします。したがって、政治的および社会的受容には高いリスクがあります。さらに、バイオマスは化石燃料よりも発熱量が低いため、大型高炉での使用が制限されたり、効率が低下したりします。さらに、含水率が高いため、高炉で使用するには重すぎる可能性もあります。

ルレオのSSAB製鉄所でのスウェーデンの研究グループSWEREAによる使用に関する研究では、バイオマスベースの製鉄によりCO2排出量を28%削減できる可能性があることが確認されています。

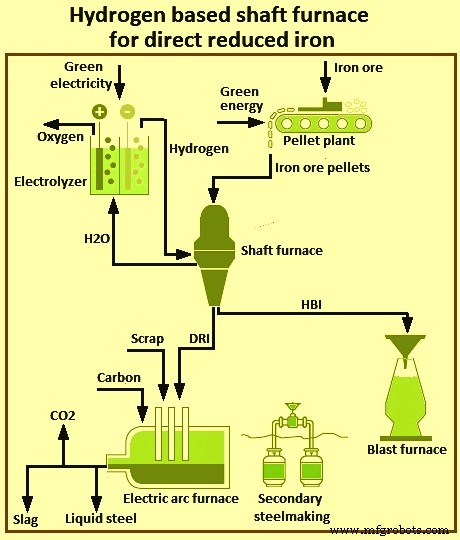

海綿鉄用の水素ベースのシャフト炉

このプロセスでは、改質天然ガスなどの炭素還元剤の代わりに、水素を使用して鉄鉱石ペレットを「直接還元鉄」(DRIまたは海綿鉄)に還元します。反応はシャフト炉で行われます。生成されたDRIは、電気アーク炉に供給され、炭素が追加されます。さらに加工することで鋼になります。 DRIは、「ホットブリケット鉄」(HBI)の形で高炉に供給することもできます。これにより、高炉の効率が大幅に向上し、コークスの消費量が削減されます。最も一般的な同様のプロセス技術は、MidrexおよびEnergironプロセスです。

水素ベースの還元では、DRIの生産経路と同様に、鉄鉱石が気固反応によって還元されます。唯一の差別化要因は、還元剤が一酸化炭素ガス、合成ガス、またはコークスではなく純粋な水素であるということです。水素による鉄鉱石の還元は、2つまたは3つの段階で発生します。 570℃を超える温度では、ヘマタイト(Fe2O3)鉱石は最初にマグネタイト(Fe3O4)に変換され、次にウスタイト(FexO)に変換され、最後に金属鉄に変換されます。熱力学的に安定していません。

水素による鉄鉱石の還元に関与する還元反応は、式(i)3 Fe2O3 + H2 =2 Fe3O4 + H2O、(ii)x Fe3O4 +(4x-3)H2 =3 FexO +(4x-3)で表されます。 )H2O、および(iii)FexO + H2 =x Fe + H2Oここで、xは0.95に等しい。これらの反応で示されるように、水素による鉄鉱石の還元は、温室効果ガスCO2の代わりに無害な水蒸気(H2O)を放出します。 H2によるヘマタイト鉱石の還元の全体的な反応はFe2O3+3H2 =2Fe + 3H2Oであり、これは反応熱を伴う吸熱反応であり、298℃でのデルタH =95.8 kJ / molであり、プロセスし、注入された還元ガス/ガス混合物でエネルギーの追加を要求します。生産ラインの開発の焦点は、還元温度、反応の動力学、ペレット組成、および還元ガスの予熱技術に基づく最適化です。

ヘマタイト鉱石(Fe2O3)を還元するためのH2の化学量論的消費量は、鉄1トンあたり54kgです。したがって、年間100万トンの鉄鋼プラントには、標準温度および標準圧力(STP)で1時間あたり70,000cumもの水素を処理できる水素プラントが必要です。還元ガスとして水素を使用する場合、還元ガスとして水素-一酸化炭素混合物を使用する反応器と比較して、反応器の挙動の変化を予測することが重要です。速度論、熱力学、熱伝達、ガス流など、いくつかの要因がさまざまな方法で相互作用する可能性があります。

このプロセスでは、グリーン電力がプロセスに完全に使用されている場合に備えて、主要な製鋼ルート全体がカーボンニュートラルで化石燃料を使用しません。このプロセスのその他の利点は、生産の柔軟性が高いことです。プロセスの開始と停止は簡単であり、より小さなユニットを使用するテクノロジーの機能により、スケーラビリティが向上します。さらに、DRIをHBIとして高炉に供給する機能–基本的な酸素炉製鋼システムは、シャフト炉/ EAFの生産を増やしながら、既存の従来のブラウンフィールドプラントを使用できることを意味します。

このプロセスには依然として鉄鉱石ペレットが必要であり、それらを製造すると、ペレットプラントの熱源によってはかなりの排出量が発生する可能性があります。必要な量の水素を供給することも問題であり、効率的な大規模電解槽を開発する必要があります。さらに、このプロセスは大量の安価なグリーンエネルギーに依存しているため、鉄鋼生産国は、自国のグリーンエネルギー生産を大幅に増やすことができない場合、水素または前処理された鉄を輸入し、バリューチェーンを傷つけます。水素と電気の価格に関連する将来の運用コストについても不確実性があります。図4は、海綿鉄用の水素ベースのシャフト炉を示しています。

図4海綿鉄用の水素ベースのシャフト炉

HYBRITプロセスでは、DRIの製造に水素ベースのシャフト炉を使用します。 HYBRITは「HYdrogenBReakthroughIronmakingTechnology」の略です。 2016年4月4日、スウェーデンの3社(SSAB、LKAB、Vattenfall AB)は、CO2排出のない電力を一次エネルギー源としてH2ベースのDRI生産プロセスの実現可能性を調査することを目的としたプロジェクトを開始しました。 3社を所有する合弁会社HYBRITDevelopmentABが設立されました。これにより、エネルギー生産、鉱業、鉱石の選鉱およびペレット生産、直接還元、溶解、および粗鋼の生産に至るバリューチェーン全体で最高の能力に完全にアクセスできるようになりました。 2017年にH2ベースの直接削減に関する事前実現可能性調査が実施されました。この調査では、提案されたプロセスルートは技術的に実現可能であり、CO2排出量と電力のコストの将来の傾向を考慮すると、スウェーデン北部/フィンランド。

HYBRITプロセスは、電気アーク炉と組み合わせて、鉄を直接還元するために石炭を水素に置き換えます。このプロセスはほぼ完全に化石燃料を使用せず、温室効果ガスの排出量を大幅に削減します。このプロセスは、水素を使用した鉄鉱石の直接還元と電気アーク炉を組み合わせて鋼にさらに加工する、水素直接還元/電気アーク炉のセットアップを使用するいくつかのイニシアチブの1つです。水素直接還元プロセスの製品は、DRIまたは海綿鉄であり、電気アーク炉に供給され、適切な量のスクラップと混合され、さらに鋼に加工されます。

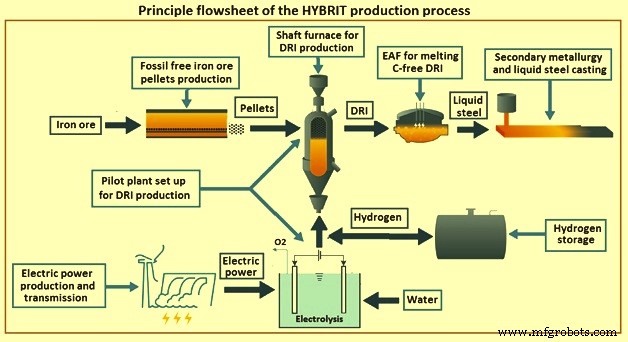

HYBRIT製造プロセスの主なフローシートを図5に示します。このプロセスの主な特徴は、(i)ペレット製造に非化石燃料を使用する、(ii)化石を含まない電気を使用して電気分解で水素を生成する、(iii)特別に設計されたユニットでの水素の貯蔵は、グリッドへのバッファーとして使用され、(iv)シャフト炉は鉄鉱石の還元に使用され、(v)オーダーメイドのペレットは鉄鉱石の供給として使用され、(vi)還元ガス/ガス混合物は、シャフトに注入する前に予熱されます。(vii)製品はDRIまたはHBIのいずれかで炭素を含まないか、炭化されます。(viii)DRI / HBIは、電気アーク炉でリサイクルスクラップと一緒に溶融されます。

図5HYBRIT製造プロセスの主なフローシート

シャフト炉で鉄鉱石ペレットを削減するために化石を含まない電気を使用する水の電気分解によって生成された水素の使用は、HYBRITイニシアチブのために選択された主な代替手段です。このイニシアチブの下で、鉱山から完成鋼への化石のないバリューチェーンへの転換には、地域の市場や地理的条件も考慮に入れて開発されるべき多くの問題が含まれます。スウェーデンは、国の北部、鉄鉱石鉱山の近く、バイオマスや製鉄所へのアクセスの良さ、業界、研究機関、大学間の強力なネットワークなど、電力容量が過剰であるという独特の状況にあります。

HYBRITプロセスは、商業展開に実質的に近い技術概念のカテゴリに分類されます。これは、還元剤として水素を使用することに基づいており、水素は再生可能エネルギーに基づく電気分解によって生成されます。環境の観点から、これの最も重要な利点は、このプロセスからの排気がCO2ではなく水(H2O)であり、その結果、GHG排出量が削減されることです。従来のDRI製鋼と同様に、水素ベースのDRIルートを使用して製造された鉄は、市販の電気アーク炉技術を使用してさらに鋼に加工できます。電力と水素がPV(光起電力)太陽/風力/水力電気分解、光化学水素生産、または太陽-熱水分解。

海綿鉄用の水素ベースの流動床プロセス

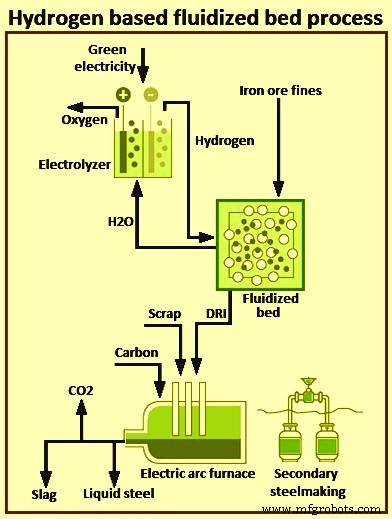

シャフト炉バージョンと同様に、この技術は水素を使用して鉄鉱石を還元し、DRIを生成して電気アーク炉に供給します。違いは、還元は炉ではなく流動床で行われ、ペレットの代わりに細かく処理された鉄鉱石の微粉/精鉱が使用されることです。流動床は、固体供給原料をガスと連続的に混合して固体を生成することができる反応器チャンバーである。同様のプロセスはFINEXとCircoredです。

鉄ペレットよりも微粉を使用することで、ペレット化の必要がなくなり、プロセスに伴うコストと高いCO2排出量を削減できるという利点があります。さらに、流動床反応器はシャフト炉よりも内部付着の問題が少なく、より高い金属化(約90%から95%)を達成します。

このプロセスは、水素供給、電解槽、および運用コストに関して、シャフト炉法と同じ問題を共有しています。カーボンニュートラルを実現するために、電力供給も100%グリーンにする必要があります。さらに、製鋼における流動床反応器の使用は、シャフト炉ほど開発されていないため、より高い投資が必要です。図6は、海綿鉄の水素ベースの流動床プロセスを示しています。

図6海綿鉄の水素ベースの流動床プロセス

水素ベースの微細鉱石還元(または略してHYFOR)は、焼結やペレット化などの材料の前処理を必要としない、鉱石選鉱からの鉄鉱石精鉱の世界初の直接還元プロセスです。これにより、CAPEXとOPEXのコストが削減されます。このプロセスは、多種多様な鉱石を処理することができます。ヘマタイトとマグネタイト。

HYFORプロセスは、PrimetalsTechnologiesによって開発されました。新しい技術は、あらゆる種類の選鉱鉱石に適用できます。原料の100%で0.15 mm未満の粒子サイズで動作し、最大粒子サイズは0.5mmです。粒子表面が大きいため、このプロセスは低温および低圧で高い還元率を達成します。

一次還元剤として、新しいプロセスは水素を使用します。水素は、再生可能エネルギーからのものでも、天然ガス熱分解や従来の蒸気改質装置などの他のガス源からの水素に富むガスからのものでもかまいません。さらに別の代替手段として、HYFORは水素が豊富な廃ガスで実行できます。水素の供給源によっては、これにより、結果として得られるDRIのCO2排出量が少なくなるかゼロになります。

テスト目的のパイロットプラントは、2021年4月にオーストリアのフェストアルピーネStahlDonawitzに委託されました。このプラントは、モジュールあたり年間25万トンの定格容量を持つモジュール設計を特徴としており、あらゆる規模の製鉄所に適しています。パイロットプラントの目的は、この画期的なプロセスの実用的な証拠を提供し、テスト施設として機能し、後の段階で工業規模のプラントを設置するのに十分なデータを収集することです。

最初のテストは2021年4月と2021年5月に正常に実行されました。1回のテスト実行の規模は800kgの鉄鉱石の処理範囲です。 HYFORパイロットプラントは、さまざまな鉱石タイプをテストし、次のスケールアップステップに最適なプロセスパラメータを評価するために、複数のキャンペーンで少なくとも2年間稼働する予定です。スムーズな操作を想定し、ホットブリケットユニットを追加して、ホットブリケットステップとHYFORテクノロジーに期待されるHBI品質を検証します。

HYFORプロセスは、CO2排出量を大幅に削減するだけでなく、生産者が鉄鉱石の品質の低下という課題に効果的に対処するのに役立ちます。高炉および直接還元プラント用の鉄鉱石ペレットの需要の高まりにより、鉄鉱石、特にペレットプレミアムの価格が上昇しています。 HYFORプロセスを使用すると、ペレットフィードの微粉鉱石を直接使用して、超微粉の世界的な供給の増加から利益を得ることができます。

フェストアルピーネドナウィッツのHYFORパイロットプラントは、(i)予熱酸化ユニット、(ii)ガス処理プラント、(iii)新しい独自の還元ユニットであるコアの3つの部分で構成されています。予熱酸化装置では、微鉱石精鉱が約900℃に加熱され、還元装置に供給されます。還元ガスは、プラント境界外にあるガス供給業者から供給される100%水素です。オフガスからの熱を利用する廃熱回収システムは、最適なエネルギー使用を保証し、乾式除塵システムがプロセスからの粉塵排出を処理します。高温の直接還元鉄(HDRI)は、還元ユニットを約600℃の温度で出してから、冷却されてHYFORパイロットプラントから排出されます。

約600℃の温度で還元ユニットを離れる高温の直接還元鉄は、その後、直接輸送されて電気アーク炉に供給されるか、または高温の海綿鉄を製造するために使用され得る。ホットブリケットアイアンは市場への供給用です。次のステップは、ホットブリケット鉄の特性をテストするためのホットブリケットテスト施設の追加です。

HYFORパイロットプラントの目的は、この画期的なプロセスを検証し、次の開発ステップとしてプラントサイズを工業規模のプロトタイププラントに拡大するためのデータベースを提供するためのテスト施設として機能することです。

サスペンションベースの製鉄

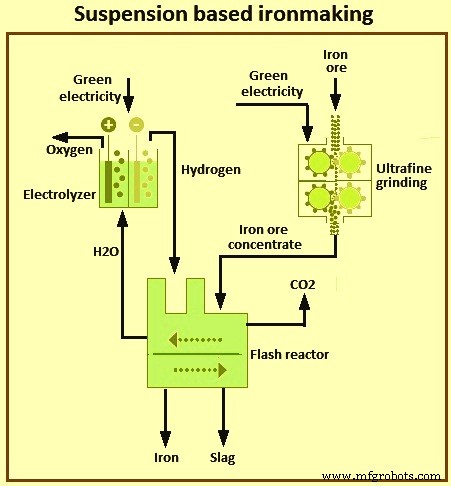

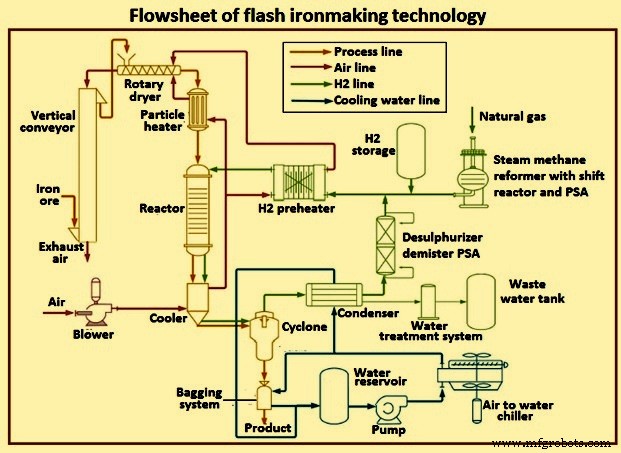

サスペンションベースの製鉄は「フラッシュ製鉄技術」としても知られています。このプロセスは、低品位の鉄鉱石を超微細粉砕して鉄鉱石精鉱を製造することから始まります。鉄鉱石は、直径100マイクロメートル未満の粒子に粉砕されます。次に、高温の「フラッシュ」反応器で水素を使用して超微粒子をわずか数秒間還元し、炭素を追加すると直接鉄を生成します。鉄鉱石精鉱は、フラッシュ反応器に添加する前に、別の反応器で低温で予備還元することもできます。図7は、サスペンションベースの製鉄の原理を示しています。

図7サスペンションベースの製鉄

フラッシュ製鉄の変革技術は、米国鉄鋼協会の財政的支援の下、米国の組織や研究所のコンソーシアムによって開発されています。この技術は、フラッシュ還元プロセスでの酸化鉄濃縮物の直接ガス還元に基づいています。この技術は、現在の平均的なBFベースの運用と比較して、エネルギー消費量を32%から57%削減し、CO2排出量を61%から96%削減する可能性があります。この技術は、鉄鉱石精鉱(100ミクロン未満)をさらに処理することなく鉄鋼に変換する産業運転に適しています。

この技術は、ペレット化や焼結、およびコークス製造ステップをバイパスしながら鉄を生成します。さらに、濃縮物の微粒子が1,150℃から1,350℃に高速で還元されるという事実のために、このプロセスは集中的である。したがって、このプロセスに必要な滞留時間は、ペレットや鉄鉱石の微粉にさえ必要な分と時間。 1,200℃から1,500℃で2秒から7秒で90%から99%の還元が行われます。還元ガスとしてH2を使用するプロセスのエネルギー要件は、5.7 GJ(1,360 Mcal)/溶鉄1トンです。

>1つの反応器で鉄鉱石を直接鋼に還元することで、製鉄や焼結またはペレット化の必要がなくなります。かなりのコストと排出のメリットがあります。また、高温と速い反応時間により不純物が少なくなるため、「よりクリーンな」鋼が生成されます。

還元ガスとしてH2を使用すると、CO2排出量は溶鉄1トンあたり0.04トンのCO2になります。これらの排出量は、製鉄のBFルートの排出量の2.5%です。フラッシュアイアンプロセスは、個々の粒子が酸素除去によって作成された細孔を閉じるのに十分なエネルギーを持つように、十分に高い温度で実行されます。したがって、個々の粒子は、急速な酸化による発火の影響をはるかに受けにくい。ユタ大学は、粉末の少量のサンプルについて調査を行い、それらが自然発火性ではないと判断しました。

このプロセスは、製鋼プロセスへの供給として、または連続的な直接製鋼プロセスの一部として、鉄の生産に適用されます。プロジェクトの前の段階で得られた実験データによって正当化されるように、スケールアップ開発作業は現在ユタ大学で進行中です。実験室のフラッシュ炉でのテストにより、幅広い動作条件にわたる反応速度データベースが確立され、より高度なベンチリアクターの完全な設計が実現しました。工業的に実行可能なフラッシュアイアン技術を開発することを目的として、包括的なベンチスケールテストキャンペーンが計画されています。プロジェクトのこのフェーズからの成果物は、プロセスのスケーラビリティ、実質的なプロセスシミュレーション結果、および産業パイロットプラントの設計と建設につながる基本的なエンジニアリングデータの決定であることが期待されます。フラッシュ製鉄技術のフローシートを図8に示します。

図8フラッシュ製鉄技術のフローシート

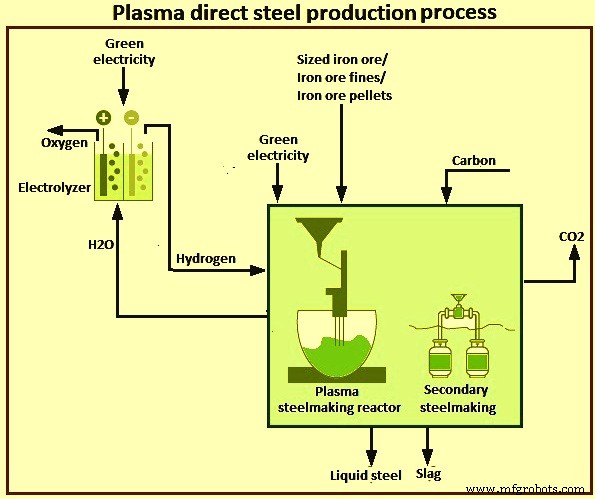

プラズマ直接鋼の生産

プラズマ直接製鋼プロセスでは、生または微粉またはペレットの形の鉄鉱石が、プラズマ製鋼反応器で水素プラズマを使用して還元されます。同時に、炭素を反応器に加えて鋼を製造します。水素プラズマは、加熱または帯電して構成粒子に分離またはイオン化した水素ガスです。このプロセスでは、熱プラズマ(水素を直接加熱することによって生成される)または非熱プラズマ(水素に直流またはマイクロ波を流すことによって生成される)のいずれかを使用できます。

このプロセスにより、鉄鉱石の前処理が不要になり、反応器の温度を下げることができます。また、高度に統合されており、一部の方法(たとえば、水素プラズマ製錬の削減)では1つのステップしか必要ありません。これはそれを商業的に魅力的にします。この技術は、コストを大幅に削減する可能性があります。また、より高い製品品質とより優れた生産の柔軟性を提供します。

この技術は開発の非常に初期の段階にあり、最適なプロセスと完全な原子炉設計はまだ開発されていません。その商業的実現可能性もまだ証明されていません。 Sustainable Steel(SuSteel)プロジェクトの一環として、オーストリアの鉄鋼メーカーvoestalpineは、ドナウィッツサイトに小型のパイロット水素プラズマ還元反応器を建設しました。プラズマ直接鋼の製造プロセスを図9に示します。

図9プラズマ直接鋼の製造プロセス

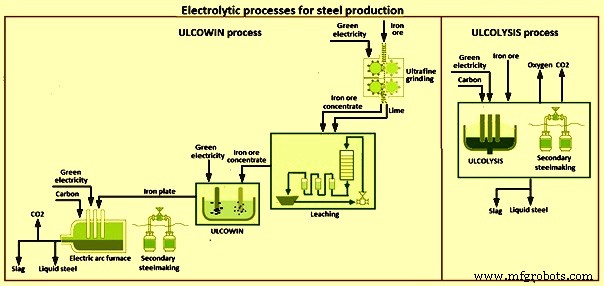

電解プロセス

電解プロセスには2つのタイプがあります。これらは、(i)電気分解、および(ii)電解採取です。これらの2つのプロセスバリアントは、ULCOSプログラムではULCOWINおよびULCOLYSISと呼ばれます。 ULCOWINプロセスは、鉱石の小粒が充填されたアルカリ性水溶液中で100℃をわずかに超える温度で動作します。このプロセスでは、鉄鉱石は超微細精鉱に粉砕され、浸出された後、約110℃の電解槽で還元されます。得られた鉄板は電気アーク炉に供給され、そこで鋼になります。 ULCOLYSISは、スラグで作られた溶融塩電解質(熱電解)を使用して製鋼温度(約1,550℃)で動作します。このプロセスは、還元剤として電気を使用して鉄鉱石を溶鋼に変換します。図10は、鉄鋼生産の電解プロセスを示しています。

図10鉄鋼生産のための電解プロセス

電気分解プロセスはULCOSプログラム内でゼロから開発されたため、現在も実験室規模で運用されています。ゼロエミッションの約束はありますが、グリーン電力を利用できるのであれば、商業規模(10年から20年)にスケールアップするには時間が必要です。 ULCOWINプロセスは、鉄鉱石のアルカリ電解で構成されています。電気分解は通常、鉄鋼以外の金属を製造するために使用され、大量の電力を必要とします。このプロセスは、再生可能エネルギー、水力発電、原子力などのCO2の少ない電力源に依存することです。 ULCOLYSISは溶融酸化物電解です。酸化鉄電解は、酸化鉄が供給された溶融スラグに電流を流すことによって機能します。酸化鉄は分解して液体の鉄と酸素ガスになります。 CO2は発生しません。プロセス排出量は、CO2の少ない電力源によってさらに削減されます。

電解プロセスは、還元剤としてコークスやH2を製造するなど、他の製造ルートで必要な上流段階をスキップするため、これらのプロセスは、最もエネルギー効率の高い製鋼技術、特に電気分解になる可能性があります。また、電気分解の場合、必要な機器はごくわずかであるため、設備投資を大幅に削減することも約束されています。このプロセスは、簡単に停止できないため、水素直接還元プロセスに比べて比較的柔軟性がありません。

製造プロセス