連続鋳造モールドパウダー

連続鋳造モールドパウダー

連続鋳造金型粉末は、主に連続鋳造機の金型を通る溶鋼の通過を容易にするために使用されます。また、モールドパウダー、キャスティングパウダー、モールドフラックス、モールドフラックススラグ、モールドフラックスパウダーなど、他のいくつかの名前でも知られています。モールドパウダーは、溶鋼の連続鋳造において重要な役割を果たし、鋳造プロセスの安定性と溶鋼のスムーズな鋳造において最も影響力のある重要な要素の1つです。

モールドパウダーは、鋳造プロセスのパフォーマンスを向上させ、表面の欠陥を減らします。金型粉末の主な機能は、(i)溶鋼を酸化から保護すること、(ii)凝固鋼に潤滑を提供すること、(iii)溶鋼から金型への熱伝達を制御、最適化、および絶縁することです。水平および垂直方向の周囲温度、(iv)溶鋼から介在物を吸収してよりクリーンな鋳鋼製品を製造するため、および(v)酸化およびその他の望ましくない反応から溶鋼に化学的保護を提供するため。モールドパウダーの塩基性が高いため、非金属介在物を吸収する能力が向上します。

1950年代に溶鋼の連続鋳造が開始されたとき、菜種油を使用して鋼製シェルと金型の間の潤滑と熱伝達が提供されていました。溶鋼の連続鋳造が始まった初期の頃、菜種油を使用して型を潤滑するために溶鋼をオープンストリームで鋳造していました。しかし、菜種油が適切な断熱性を提供できず、鋼の再酸化から保護され、アルミナなどの不純物のフラックスとして機能しなかったため、鋳造製品の表面品質は劣っていました。連続鋼鋳造における水中入口ノズル(SEN)の出現により、油の使用はさらに新しい問題を提起しました。凍結した鋼の小板、頭蓋骨は、SENを破壊するのに十分な大きさになるまで水中ノズルの周りで成長するからです。

モールドパウダーは、菜種油で発生する問題を克服するために開発されました。この開発は、多くの人から「試行錯誤」の開発と見なされてきました。フライアッシュをベースにしたモールドパウダーは1968年までに導入されました。当初、モールドパウダーは、フライアッシュ、高炉(BF)スラグ、蛍石、アルカリ炭酸塩、氷晶石などの材料の物理的な混合物でした。これらの粉末は熱損失に非常に良い影響を及ぼし、溶鋼の超熱温度を下げることができます。これらの粉末は、カビとシェルの両方を「濡らす」こともわかりました。これらの粉末は、鋳造パラメータにもプラスの効果をもたらし、鋳造製品の品質を向上させました。しかし、フライアッシュの組成はさまざまであるため、溶鋼の潤滑と保護に使用されるフライアッシュベースの粉末は効率的ではありませんでした。したがって、フライアッシュを石灰石、ソーダ灰、蛍石(CaF2)と注意深くブレンドして、金型粉末の組成を再現できるようにする必要がありました。これにより、1980年代初頭頃に合成金型粉末が開発されました。モールドパウダーの最初の導入以来の継続的な開発により、現在では鋼のさまざまなセクションの連続鋳造が日常的に行われています。

今日、さまざまな鋼種とサイズの鋳造に適合するように、さまざまな組成と形状(粒状、粉末形態、および押し出し粉末)の多くの種類のモールド粉末が製造されています。モールドパウダーの特性に影響を与える要因は、(i)化学組成、(ii)鉱物組成、(iii)粒径組成、(iv)製造プロセス、(v)乾燥または焙煎方法、および(v)遊離炭素含有量です。 。粉末の形状と種類ごとに、価格、健康上の問題、流動性、断熱性、溶融速度など、独自の長所と短所があります。粉末の選択には、鋳造プロセス、溶鋼の組成、望ましいおよび実現可能な好み、およびプロセスと製品の特性に関する深い知識が必要です。

モールドパウダーは、融合速度を調整するために少量の炭素を含むさまざまな金属酸化物とフッ化物の機械的ブレンドです。粉末の溶融中に、酸化物とフッ化物が反応して液体を形成し、冷却すると複雑な酸化物とオキシフッ化物を生成します。これらの相がスラグの潤滑および熱伝達特性に影響を与える程度は、元の粉末の化学組成に依存します。モールドパウダーにはこのように多数の化学成分が含まれているため、さまざまなパウダーの性能を組成ベースで比較することは困難です。

モールドパウダーの組成は、用途、鋼種、および目的の製品によって異なります。ただし、一部の成分はモールドパウダーの主成分と考えられています。組成を特徴付ける成分は、(i)組成の約70%であるCaOとSiO2の混合物であり、CaOは22%から45%の範囲であり、SiO2は17%から56%の範囲である。(ii) CaO / SiO2比は通常1〜1.3の範囲で、一部の粉末の塩基度比は0.8、(iii)MgOは約0%〜10%、(iv)Fe2O3は約0%〜6%、(v)Al2O3は約0%です。 〜13%、(vi)Na2O約0%〜25%、(vii)K2O約0%〜2%、(viii)フッ素約2%〜15%、(ix)TiO2、B2O3、ZrO2、Li2O、およびMnOこれらは、用途の必要に応じて粉末に添加されるため、量は大きく異なる可能性があり、(x)Cは約2%から20%です。

金型粉末中のフッ素(F)は、金型粉末の特性に大きな影響を与え、環境にも有害な影響を及ぼします。フッ素の利点は、(i)金型粉末の融点を下げて金型粉末の潤滑性を高め、(ii)金型粉末の粘度を下げて、連続的で安定したスラグ膜の形成に役立つことです。 (iii)粉末膜の結晶化を促進します。フッ素の欠点は、(i)SiF4やNaFなどの揮発性成分の放出があり、(ii)冷却水と反応してHFを形成することです。

粘度、凝固点、融点、およびスラッギング速度は、金型粉末の重要な特性と見なされます。モールドパウダーは、低粘度、低液相線温度、および連続鋳造の速度と一致する溶融速度を有する必要があります。特定のグレードの鋼を鋳造する際に、金型粉末の密度と化学的性質に注意を払う必要がある場合があります。モールドパウダーの断熱特性は、かさ密度、粒子サイズ、および炭素タイプによって制御されます。モールドパウダーの主要な特性のいくつかに対する化学組成の影響を表1に示します。

| タブ1金型粉末の特性に対する化学組成の影響 | ||||

| Sl。No. | ||||

| 1 | CaO | |||

| 2 | SiO2 | |||

| 3 | CaO / SiO2 | |||

| 4 | Al2O3 | |||

| 5 | Na2O | |||

| 6 | F | |||

| 7 | Fe2O3 | |||

| 8 | MnO | |||

| 9 | MgO | |||

| 10 | B2O3 | |||

| 11 | BaO | |||

| 12 | LiO2 | |||

| 13 | TiO2 | |||

| 14 | K2O | |||

鋼の組成に合わせて金型粉末には特定の要件があります。これらの要件を以下に示します。

- 低炭素アルミニウムキルド鋼には、粘度に悪影響を与えることなくAl2O3含有物を吸収できるモールドパウダーが必要です。モールドパウダーは、優れた絶縁性、非金属の優れた吸収性、および安定した特性を備えている必要があります。モールドパウダーの安定性は、粘度に悪影響を与えることなくAl2O3を吸収する能力です。

- 炭素が0.1%から0.18%の範囲の炭素鋼は、割れやすいです。金型粉末の凝固温度が高いと、金型全体の熱が減少します。適切な潤滑のためには、モールドパウダーの低粘度が必要です。

- 炭素含有量が0.18%を超える炭素鋼には、低粘度、低密度、低融点のモールドパウダーも必要です。これらの粉末は、優れた絶縁特性、適切な炭素含有量、および優れた潤滑能力を備えている必要があります。

- 超低炭素鋼には、非金属介在物を吸収し、断熱性を向上させ、良好な潤滑を提供し、安定した特性と最小限のスラグ捕捉を備えたモールドパウダーが必要です。粉末を鋳造しても、鋼に炭素が吸収されることはありません。

今日のモールドパウダーは、大きく3つのグループに分類されます。すなわち、(i)フライアッシュベース、(ii)合成、および(iii)予備溶融またはフリット材料です。フライアッシュベースのモールドパウダーは、ボーキサイト、石灰、蛍石などの原材料を機械的にブレンドしたもので、フライアッシュの粉末を主成分としています。合成粉末は、粉末状の原材料を希望の比率で単純にブレンドしたものです。アルミニウムで殺された深絞り品質の鋼の鋳造に通常使用される予備溶融金型粉末は、原材料の機械的混合後に溶融およびサイジングされるブレンドです。モールドパウダーは、さまざまな形で供給されます。つまり、パウダー、グラニュール、押し出し、エキスパンドグラニュールです。各タイプのモールドパウダーには、コスト、流動性、断熱性、適合率、および健康被害に関連する独自の長所と短所があります。粉末は粒状製品よりも安価ですが、微粉末には健康被害の問題があります。罰金は容器の底に沈殿する傾向があるため、供給にはある程度の不均一性もあります。さまざまな種類のモールドパウダーについて以下に説明します。

フライアッシュパウダー –これらの粉末は、粉末フライアッシュが混合物の重要な成分である機械的ブレンドです。これらの粉末では、フライアッシュはさまざまなミネラルとブレンドされています。フライアッシュの組成は大きく異なるため、このタイプの粉末の製造と使用が制限されています。

合成粉末 –これらの粉末は、多くの微粉末鉱物の機械的ブレンドです。これらは高せん断混合で作られています。同様の融点を持つ原材料を使用することが望ましい。品質保証が簡素化されるため、必要な組成を達成するために最小限の数の原材料を使用することが好ましい。また、健康被害の問題がある原材料は使用しないでください。

プレフューズドパウダー –これらの粉末には、事前に溶融およびサイジングされた材料のかなりの部分が含まれています。均一性と化学組成を改善するために、事前に溶融された粉末の導入が行われます。

粒状粉末 –これらの粉末は、球形または押し出された顆粒の形状をしています。これらの顆粒は、モールドパウダーよりもはるかに少ないダストを持っています。球状の顆粒は、自動塗布に特に適しています。粒状のモールドパウダーは噴霧乾燥によって製造され、押し出されたパウダーは押し出しによって製造されます。これらの粉末は、品質管理が優れており、健康被害の問題が少なくなっています。膨張顆粒には膨張剤が含まれています。顆粒の加熱中に、膨張剤は顆粒の形状を変化させ、型の上部での粉末の流動性を低下させます。

スターターパウダー –これらは、鋳造の開始時に、迅速に形成されるスラグプールを提供するために使用されることがあります。これらの粉末は融点が低く、酸化ナトリウム(Na2O)の含有量が高く、ケイ化カルシウムや少量の炭素(1%未満)などの発熱剤を含むことがよくあります。スターターパウダーは、必要な場合にのみ使用してください。

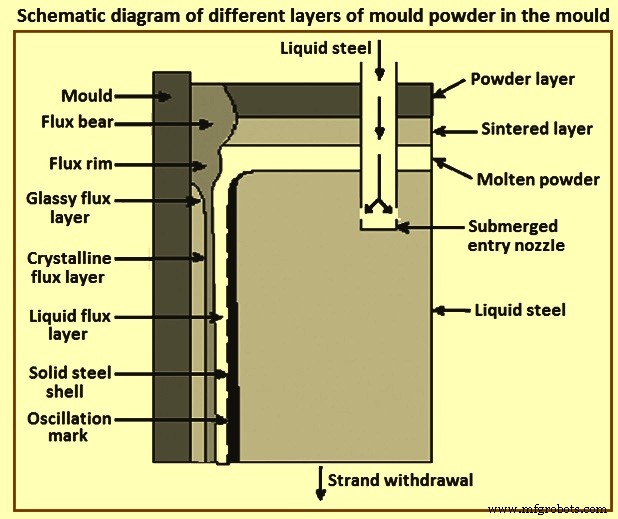

連続鋳造中、溶鋼はタンディッシュから振動型に連続的に注入されます。銅型は水で冷却されます。溶鋼を酸化や金型への付着から保護するために、金型粉末が使用されます。金型粉末は、金型内の溶鋼の上面に連続的に添加され、手動または自動で行うことができます。このモールドパウダーは、全体の深さが100mmから150mmの層を形成します。溶鋼は粉末の融点をはるかに超える高温であるため、粉末を垂直方向に温度勾配が形成されます。上部には新しく追加されたモールドパウダーがあり、パウダー層を形成しています。モールドパウダーを追加すると、形成されるモールドパウダーのさまざまな層が図1に概略的に示されます。これらの層の形成のメカニズムを以下に説明します。

- モールドパウダーは加熱され、酸素との反応によっていくらかの炭素を失います。水の除去は、温度が上昇し、モールドパウダーが焼結層を形成するときに行われます。

- モールドパウダーは一定の速度で溶け、焼結(粘り気のある)層と液体層を形成します。液体層は、ストランドに液体粉末を供給するためのリザーバーとして機能します。この液体プールは、良好な潤滑を確保するためにストロークの長さよりも深くする必要があります。

- モールドパウダーは、モールド/ストランドギャップへの液体パウダーの最初の浸透によって固体パウダーフィルムを形成します。この固体粉末フィルムは本質的にガラス質であり、通常2mmから4mmの厚さです。この固体膜は、その後、ストランドに隣接する高温領域で結晶化します。

- モールドパウダーは、通常0.1mmの厚さの液体パウダーフィルムを形成します。この液体スラグは、鋼製シェルに沿ったギャップに引き込まれ、ストランドを潤滑します。この潤滑により、鋼が金型に付着するのを防ぎ、ストランドの破損の原因を取り除きます。

メニスカス上の粉末は通常、4つの層、すなわち(i)上部の未反応、未溶融の暗い粉末層、(ii)焼結された半反応層、(iii)どろどろしたゾーンで構成されます。モールドパウダーが溶けており、(iv)溶鋼上に直接溶けたスラグ層があります。潤滑プロセスは、この最後に述べた層内でほぼ完全に実行され、多くの要因に依存します。通常、粘度や溶融温度が低いフラックスは、摩擦が低く、潤滑特性が優れているため、付着を防ぐ傾向があります。

図1から明らかなように、溶鋼から粉末の外面に移動すると、凝集状態と物理的状態に応じて定義できる3つの異なる層があります。それぞれが特定の温度範囲で存在します。反対側では、溶鋼から冷却された金型に向かって移動すると、他の層が発生しますが、これは溶融曲線から予測できます。粉体膜の特性により、ストランドの潤滑と金型の熱伝達の主な機能が決まります。化学組成と物理的性質に応じて、2つの主要なメカニズム、すなわち結晶化とガラス化が順番に発生する可能性があります。結晶の形成は、鋳造中の均一で制御された(水平方向の)熱伝達に有利です。これは、表面の亀裂の形成を防ぐために必要です。

しかし、溶鋼に直接さらされる金型粉末は、瞬間的な加熱も経験し、熱力学的状態から非常に遠い熱条件を提供することができます。この場合、粉末は通常ガラス状の挙動を示します。

図1金型内の金型粉末のさまざまな層の概略図

モールドパウダーが機能するプロセス

モールドパウダーの下部が焼結を開始し、焼結層を形成します。しかしながら、溶鋼と最も密接に接触している粉末は、高温のために溶けて、型内の溶鋼の上に液体粉末プールをもたらす。金型の狭い面と広い面で、液体粉末は鋼のメニスカスと金型の壁の間の狭い隙間に浸透します。液体スラグが水冷型壁に急冷されると、固体のガラス状スラグ層が形成されます。この層にさらにポッドを追加した場合、または予熱が行われた場合、層内に結晶相が形成される可能性があります。金型上部の熱伝達率が高いため、メニスカスの上部と金型の周囲にリムと呼ばれるスラグ層が形成されます。固体スラグ層構造は、水平熱流束の制御の一部です。つまり、鋼の冷却速度は、最終的な鋼製品で発生する表面欠陥の数に直接関係します。固体鋼表面の温度は、金型の長さ全体にわたって金型粉末の融点を上回っています。その結果、液体粉末層が固体粉末層とスチールシェル(ストランド)の間に存在します。この層は、ストランド/モールドの摩擦を低く抑え、スチールシェルの固着を防ぐために重要です

型に最も近い溶鋼の層が固化し始めます。このシェルの品質と特性は最も重要です。したがって、固化したシェルの安定性と品質を制御および最適化することが不可欠です。これは、鋳造速度、金型振動速度、熱伝達、および溶融速度、組成、粘度などの金型粉末の特性を調整することによって行うことができます。溶鋼を覆う金型粉末は、液体粉末層を形成します。この層の上には炭素が豊富な焼結層があり、この上には未溶融の粉末があります。モールドパウダーは、(i)空気による酸化からの金属の保護、(ii)表面での部分的な凝固を防ぐための断熱、(iii)表面に上昇する介在物の吸収、(iv)などのいくつかの機能を果たすことが期待されます。金属と金型の間の接触の潤滑、および(v)鋳造条件に従ってストランドと金型の間の均一な熱伝達を可能にする。

金型の振動中、溶鋼の表面に形成された液体粉末は、鋼ストランドと金型の間に浸透して、潤滑剤として機能し、ストランドから金型への熱抽出を調整します。熱の放散が遅すぎると、ストランドによって薄すぎる鋼製シェルが形成され、溶鋼の静圧に耐えられないため、金型のすぐ下で「ブレイクアウト」が発生する可能性があります。一方、除熱率が高すぎると、鋳造品に縦割れが発生する場合があります。

金型粉末の特性評価

物理的特性は、選択手順と運用評価において重要な役割を果たします。一般に、金型粉末の特性評価では、化学組成、結晶化の開始を含む粘度、および溶融挙動が考慮されます。

粘度 –金型粉末の粘度は、鋳造中の金型粉末の浸透に影響を与えます。一般に、同じ操作条件で金型粉末の粘度が低下すると、浸透が増加します。粘度の操作ウィンドウは主に経験則に基づいていますが、金型粉末の必要な粘度を定義する際には、粉末の閉じ込めの制御などの他の要求も重要な役割を果たします。

溶融挙動 –モールドパウダーの溶融挙動は、液体プールの深さとリム/ベア形成に対する感度の両方に強く影響します。融解挙動は、融解軌道と融解速度によって説明できます。どちらの場合も、遊離炭素の添加が主な要因であると考えられています。他の主なパラメータは、金型内の流動状態、つまり鋳造中のメニスカスの安定性です。液体プールの深さは、金型粉末の供給と浸透のバランスの取れた値から生じます。

融解軌道 –金型粉末の溶融軌道は、ホットステージ顕微鏡を使用して決定されます。結果は通常、軟化、融解、および流動温度の値として示されます。

溶融速度 –モールドパウダーの溶融速度は、いわゆる軟化法を使用して決定されます。この方法では、成形粉末のプレプレスされたシリンダーの変位が、固定温度(1400°C)で時間の関数として測定されます。この方法では、金型粉末の組成、つまり金型粉末の遊離炭素含有量に関連する定性的な結果が得られます。

製造プロセス