鋼製ティーミング取鍋とその耐火ライニング

スチールティーミング取鍋とその耐火ライニング

製鋼工場では、溶鋼を収容して製鋼炉から鋳造施設に輸送するために、製鋼取鍋(STL)が必要です。最近のSTLは、より複雑な方法で使用されています。取鍋が製鋼炉からインゴット型に溶鋼を輸送するためだけに使用されていた古い製鋼所。

STLで実行されるその他の機能は、温度制御、脱酸、浸炭剤と鉄合金の追加、および介在物の浮揚です。近年、厳しい仕様の各種鋼種の需要が大幅に高まっています。これらの鋼は、二次精製プロセスを使用して製造されます。 STLのライニングは、二次精製プロセスに関連するますます厳しくなるサービス条件に耐える必要があります。これらの厳しい条件は、より長い保持時間、より高い液体温度、およびアーク/化学加熱です。不活性ガスによるリンスと溶鋼の脱気、合金化と合成スラグの使用もライニングの摩耗を加速させます。これらの活動のために、STL耐火物の品質に対する需要が非常に高まっています。

現在の鉄鋼溶解工場では、STLはスキミング、リンス、再加熱、およびデガッシングプロセスの移動コンポーネントとして機能します。これらのショップでの特定の熱への曝露時間は、インゴットの充填に必要だった時間の2倍から5倍に拡大しました。

STLは、輸送中およびさまざまなプロセスステップ中の熱損失を最小限に抑えることで熱を節約することも求められます。この点で、最初の加熱の前に取鍋を適切に予熱し、熱損失を最小限に抑える方法で後続の加熱で取鍋を循環させるための重要な開発が行われました。

STLは、耐熱性と強度を備えた設計になっています。また、取鍋を熱絶縁する必要があります。 STLに含まれる溶鋼を適切な温度に保つには、適切な断熱が必要です。

STLの耐火物のライニング寿命は、安全上の理由とプロセスの遅延を回避するために、予測可能で再現性がなければなりません。 STLは、ライニングのメンテナンスを実行するために循環から外されることがよくあります。これは、鉄鋼生産のための取鍋の適切な供給に影響を与える可能性があります。また、STLの耐火物のコストはかなりのものであり、使用済みライニングの廃棄コストもかなりの額になります。

最適な耐火物ライニングの選択は、STLの循環サイクル、二次製鋼プロセス、鋼の品質、取鍋の入手可能性、新しい耐火物の開発、店舗のロジスティクス、製造された粗鋼1トンあたりの耐火物のコストなどの多くの要因によって異なります。 。

取鍋循環サイクル

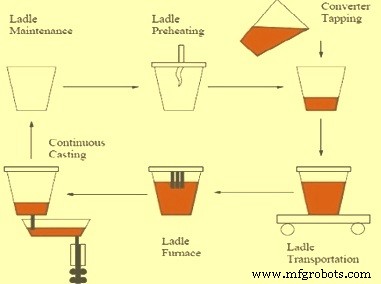

取鍋のターンアラウンドタイムは、1回の循環サイクルを完了するために必要な時間であり、鉄鋼溶解工場の円滑な運営にとって重要です。通常、取鍋で1回の鋼のタッピングから次の鋼のタッピングまで数時間かかります。取鍋のターンアラウンドタイムは、循環させる必要のある取鍋の数を決定します。取鍋循環サイクルには、次の手順が含まれます。

•STLの検査とメンテナンス? STLは、溶鋼を約1600℃から1650℃の温度で長期間保持する必要があります。これらの高温は、STLで実行する必要のあるさまざまなプロセスとともに、ライニングの摩耗があることを意味します。したがって、STLを良好な状態に保つには、継続的な検査とメンテナンスが必要です。取鍋スラグを除去し、取鍋ウェルのクリーンアウト、スライドゲートの検査と修理、取鍋ウェルの研磨を行うには、ヒート間のSTLの処理が必要です。

•取鍋予熱–検査とメンテナンスの後、取鍋を内部に持ち込むためにSTLが予熱されます。望ましい値への温度。検査とメンテナンスの後で取鍋の内部温度がすでに望ましいレベルになっている場合は、このステップをバイパスできます。

•溶鋼タッピング–一次製鋼プロセスからの溶鋼がSTLにタッピングされます。溶鋼をタッピングする際には、二次精製プロセスを実行するために十分なフリーボードがSTLで利用できるように注意する必要があります。

•取鍋輸送?液体鋼を含むSTLは、通常、トランスファーカーで二次精製プロセスに輸送されます。このステップでは、温度損失を制御するために、溶鋼で取鍋を待つことは避けてください。

•二次精製プロセス– STLの溶鋼は、二次精製プロセスで要件に従ってさまざまな処理を受けます。鋼種。この段階で、溶鋼の化学組成と温度の調整が行われます。層化を減らし、鋼をより均質にするために、溶鋼のすすぎも行われます。

•連続鋳造–二次製鋼プロセスの後、取鍋被覆化合物をSTLの液面に置き、熱損失を減らします。放射線による上部とSTLは、溶鋼の鋳造用の連続鋳造(CC)マシンの取鍋タレットに運ばれます。取鍋カバーは、熱損失を減らすためにも使用されます。 CC運転が終了した後、残った溶鋼とスラグはダンピング取鍋に投棄され、STLは取鍋検査および保守エリアに送られます。

取鍋サイクルを図1に示します。

図1取鍋サイクル

近年、STLとカバー装置の予熱が大幅に改善され、多くのタイプの予熱器(取鍋水平または垂直)が利用可能です。適切な取鍋の予熱とサイクリングには、熱衝撃を最小限に抑えることで耐火物の寿命を延ばすなど、いくつかの利点があります。 STLを迅速に循環させ、予熱器を最も効率的に使用する実際の能力は、店舗のレイアウトと取鍋移送能力に応じて、操作ごとに大幅に異なる可能性があります。

製鋼は複雑で難しいプロセスであり、耐火物の種類と選択は簡単な作業ではありません。耐火物の選択自体は妥協点であることがよくあります。これは、通常、必要なすべての特性(物理的、化学的、熱的)をすべて1つの材料にまとめることができないためです。通常、ある機能は別の機能を犠牲にして得られます。 STLの耐火ライニングは、処理のいずれかの段階でライニングから酸素を吸収した場合に製造される鋼の品質にも影響を与える可能性があります。結合されていない形でSiO2を含むライニングは、現代の取鍋で問題を引き起こす可能性があります。

近年、STLの耐火物の挙動を研究するために、非線形耐火物特性と過渡温度レジームを使用した有限要素解析が採用されています。非常に複雑ですが、研究は基本的に、取鍋での使用のすべての段階で取鍋耐火物の適切な圧縮度を維持するように努めています。過度の圧縮力は、取鍋の平らな部分などの領域で耐火性の亀裂および/または座屈を引き起こす可能性があります。望ましい圧縮応力よりも低いと、接合部またはギャップが形成される可能性があり、溶鋼またはスラグの浸透を可能にする可能性があります。

耐火物の特性は、STLで適切な動作を提供するように調整できます。耐火物の膨張をより望ましいレベルまで増加または減少させるには、特定の耐火物を使用する必要があります。取鍋有限要素解析は、STLの耐火物サービスの動作を改善するための貴重なガイダンスを提供します。

STLの耐火物は、最小のコストで最大のサービスを提供するために、タイプと厚さがゾーン化されています。ライニングは、レードルの容量と重量の要件を満たすために比較的薄いです。通常、作業ライニングの厚さは、バレルで150mmから225mm、底部で225mmから300mmです。安全ライニングの厚さは、50mmから150mmまでさまざまです。

ライニングに通常使用される耐火材料は、ドロマイトレンガ、マグネシアクロムレンガ、マグネシアカーボンレンガ、高アルミナレンガ、アルミニウムカーボンレンガ、および高アルミナキャスタブルです。耐火構造のタイプは、動作条件とSTLを迅速に循環させる能力によって大きく異なります。高アルミナ耐火物は、スラグライン以外のSTLのほとんどの領域に適しています。

安全ライニングは、限られた期間、鋼またはスラグを保持するように機能しますが、本質的にシェルの断熱を提供します。複数のコンポーネントの安全ライニングを使用して、シェルの温度をさらに下げることができます。一部のプラントでは、鋼製シェルの温度を下げるために、高強度の断熱レンガとの複合材で作られた厚さ100mmの安全ライニングが使用されています。

スラグラインの鋼製シェル温度が高いのは、主にスラグライン作業ライニングれんがの熱伝導率が高いためです。一般に、安全ライニングの寿命が短くなったり、鋼の貫通や破損の危険性が高まるため、安全ライニングの一部として真の絶縁材料を使用するSTLはほとんどありません。

STLに使用される特定の耐火構造は、ほとんどの鉄鋼溶解工場で絶えず変化しています。 STLの各領域での耐火物の選択に重要ないくつかの要因と耐火物の特性があります。これらのいくつかを以下に説明します。

衝撃ゾーンでの摩耗は、タッピングの初期期間中に高運動量の鋼の流れが取鍋の底(場合によっては下部の側壁)に当たると発生します。この摩耗の重症度はショップ固有のものであり、使用する耐火物の厚さまたは品質を追加する必要があります。一般に、河川衝撃用の耐火物は、高温強度に基づいて最大の耐侵食性を持つように選択されます。

STLの下部および下部バレル領域では、すすぎまたは再加熱中の侵食、およびヒート間のデスクリング中の物理的損傷によって摩耗が発生します。場合によっては、CCマシンでの鋼の遮断からスラグの投棄までの間にこの領域にスラグが残っていると、スラグの侵食の問題が発生する可能性があります。一般に、この領域のスラグ侵食は、追加の耐火物の厚さを提供することを除いて、ゾーン化するのに十分ではありません。頭蓋骨の除去による損傷は、底部の修復を必要とするほど深刻な場合があります。

バレル領域は通常、STLで最も深刻度の低い摩耗領域であり、品質や厚さをゾーン分けできます。

多くのSTLの中で最も深刻な摩耗領域は、耐火物が深刻な腐食にさらされる取鍋スラグラインです。遭遇するスラグは大きく異なり、製鋼炉から持ち越された高酸化鉄(FeO)スラグ、部分的なスラグスキミング後に導入された人工スラグ、すすぎや注入などの特定の冶金目的で追加または形成されたスラグ、形成または循環されたスラグが含まれます脱気中。さまざまな種類のスラグは通常基本的な性質のものであるため、STLスラグラインには基本的な耐火物が必要です。

アーク再加熱を使用して取鍋スラグを過熱することにより鋼の温度を制御および追加する場合、耐火物への腐食作用は特に深刻です。スラグの温度は、鋼の温度より40℃から150℃高くなると予想されます。これらの温度では、スラグの侵食速度は2〜5倍に増加する可能性があります。スラグの侵食は、スラグの塩基度、Al2O3含有量、およびスラグへのMgOの添加を制御することによって減らすことができます。したがって、アーク再加熱中の侵食量の大幅な制御は、MgOを添加した組成物を使用して得られた制御スラグと、スラグの過熱を制御するための一貫したスラグリンスの使用を使用して得ることができます。スラグラインにはドロマイト、マグネサイトクロームまたはMgO-Cレンガが使用されます。

熱サイクルによる損傷も、STLのすべての領域で摩耗する理由の1つです。このような損傷の程度は、予熱を適切に使用し、取鍋カバーをより広範囲に使用することで大幅に最小限に抑えられます。いつでも可能な限り最小数のSTLを使用し、これらの取鍋を可能な限り迅速に循環させることで、熱サイクルによる損傷の程度も最小限に抑えられます。

持ち上げ時や取鍋サイクルの他の部分で取鍋が曲がることは、取鍋の寿命に影響を与えることが知られています。

取鍋とライニングの設計を改善して、この影響に対抗する努力が続けられています。

STLは、アーチウェッジまたはキー付きタイプのレンガ構造で裏打ちされています。他のタイプのレンガ構造は、半普遍的な形状を使用しており、取鍋の傾斜した側面に対して上向きのレンガのらせんを使用できます。このタイプの構造では、レンガのロックは湾曲した合わせ面によって行われます。

すべての場合において、ライニングを圧縮状態に保ち、目地の貫通を防ぐために、非常に薄い(またはまったく)モルタル目地を備えた堅固な構造が必要です。一部のプラントは、バレルと下部のセクションにキャスタブルが並ぶSTLに変換されましたが、基本的なスラグラインをキャストする取り組みはあまり成功しませんでした。

キャスタブルを使用したライニングは、優れたジョイントレス構造を提供し、多くは使用済みライニングの一部を再利用できるコスト上の利点を提供します。キャスタブル取鍋は、スペースなどの特別な機器を必要とし、慎重に設置して乾燥させる必要があります。

STLは、レンガとキャスタブルの組み合わせを使用して、取鍋のライニングに対するキャスタブルとレンガのアプローチの技術的および経済的な最良の組み合わせを取得する場合にも使用されています。

耐火性のコーンまたはプラグは、取鍋の底に使用され、取鍋のすすぎ用に主にアルゴンのすすぎガスを導入します。制御されたアルゴンフローを提供するために異なる方向メカニズムを使用する断面を持つプラグが使用されます。

プラグの信頼できる性能と寿命は、一貫した鋼製品の品質を生み出す上で非常に重要です。適切な流れを確保するために、酸素燃焼または機械的洗浄によって所定の熱の後にプラグ表面を洗浄する必要があることがよくあります。

プラグの耐火物は、この用途のために特別に設計された高Al2O3または燃焼MgO材料であり、機械的または手動の装置によって取鍋の外側から取り付けられます。システムは通常、ホットレードルでの迅速なプラグ交換を可能にします。プラグは、所定の使用時間の後、またはプラグに組み込まれている視覚的な摩耗インジケータが使いすぎると、使用できなくなります。プラグ周辺の耐火シートブロックが摩耗しているため、プラグ周辺の熱間修理が必要になる場合があります。

STLからCC金型への鋼の流れの制御は、スライドゲートシステムによって実現されます。スライドゲートによる溶鋼の流れは、流れを制御するために動かされるばねまたは他の装置によって圧力下に保持された耐火板を使用します。さまざまなスライドゲートシステムの設計と構造は、CCマシンの鋼の注入要件に応じて大きく異なります。たとえば、ばねの位置と冷却方法はゲートシステムによって異なり、プレートの動きは油圧またはその他のメカニズムによって実現できます。

すべてのスライドゲートシステムは、熱の間にプレートから圧力を取り除く迅速な手段を提供し、耐火物の検査を可能にし、プレートまたは下部ノズルの迅速な交換を可能にします。

典型的なゲートシステムの耐火構造には、耐火物が含まれます。取鍋底部の座席ブロックと上部ノズル、固定プレートとスライドプレート、およびCCマシンのタンディッシュへのチューブまたはシュラウド用の下部ノズル接続。

スライドプレートと固定プレートは、鉄鋼プラントの用途で使用される最もユニークで耐久性のある耐火物の1つです。これらのプレートは、長期間の動作で激しい熱衝撃と鋼の侵食に耐える必要があります。これらのプレートの組成は、単純なアルミナから酸化物系のジルコニア、複雑な酸化物-炭素系までさまざまです。使用される正確なプレートは、鋳造される鋼の組成とプレートの交換頻度に大きく依存します。このようなプレートの交換は、各加熱後に実行されるプレートの検査後に伴うことができます。プレートは、鋼のグレードや使用する耐火物の品質に応じて、1回の加熱で交換することも、最大20回の加熱で寿命を延ばすこともできます。

各加熱後、次の加熱の前に、ゲートシステム全体から酸素ランシングと粒状耐火フィラーを取り付けて残留金属とスラグを除去する必要があります。このフィラー(取鍋砂)は、CCマシンで適切なタイミングでゲートが開かれる前に、溶鋼がゲートシステムに入るのを防ぎます。取鍋砂は、シリカ、ジルコン、またはその他の耐火物の組み合わせである場合があります。これにより、機械的なプロービングや穿刺を必要とせずに、開いたときにスライドゲートから溶鋼が自由に流れることができます。

製造プロセス