高炉の吹き込みのプロセス

高炉の吹き込みプロセス

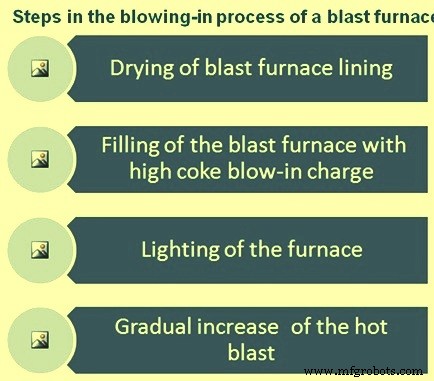

高炉の建設後またはリライニング後に高炉を始動するプロセスは、ブローインと呼ばれます。ブローインプロセスは、(i)ライニングの乾燥、(ii)高炉に特別に配置された高コークスブローイン炉装入物の充填、(iii)点火からなるいくつかのステップ(図1)で実行されます。コークスまたは高炉の照明の調整、および(iv)高炉炉床の温度を確実に上昇させるために頻繁な鋳造で熱風(風速)を徐々に増加させる。ブローイン期間中は、高炉が正常に稼働し、高炉が通常の溶銑品質を発揮し始めるまで、所定のスケジュールに従って負荷率(鉱石とコークスの比率)を調整します。

図1高炉の吹き込みプロセスのステップ

新しく建設または再ライニングされた高炉は、コークスに点火する前に注意深く乾燥させる必要があります。これは、耐火れんがの敷設に使用されるスラリーに含まれる大量の水と耐火れんが作業で吸収された水を、極度の熱衝撃を避けるために可能な限り追い出すためです。高炉の吹き込みは、適切に乾燥されていても耐火物のライニングに損傷を与える可能性があるという十分なデータがあります。さらに、これらの水源からの水が稼働する前に高炉から除去されない場合、それはブローインチャージに提供されるよりも多くの熱を吸収し、したがって炉床が所望の温度に達するのを妨げる。このような場合、炉床に入る溶銑や液体スラグはそこで凍結する可能性があり、その場合、高炉からそれらを取り除くことができなくなります。

高炉の乾燥

高炉および高炉に関連する熱風ストーブを乾燥させるために使用できるいくつかの方法があります。コークス炉ガスなどのガス燃料が利用できる熱風ストーブの通常の方法は、ガスパイプを下部燃焼室に入れ、小さな炎から始めて、少量になるまで何日もガス入力を増やすことです。ガス燃料をパイロット火炎として維持しながら、ブラスト炉ガスを使用できます。熱風ストーブを動作温度に上げる前に、新しい熱風ストーブで少なくとも10日から2週間ゆっくりと熱を上げることが望ましいです。

以前のサービスを受けていた熱風ストーブは、36時間から72時間で明らかに問題なくウォームアップされました。過去の乾燥または加熱の別の方法は、燃焼室の底に建てられた薪の火を使用することでした。高炉ガスを適切に燃焼させるのに十分な壁温度になるまで、薪の火には常に注意を払う必要がありました。

高炉を乾燥させる方法の1つは、熱風空気を使用することです。簡単な方法で、乾燥は常に管理されています。この方法を適用する際には、最初に爆風温度が約200℃から220℃に保たれ、熱風量が低い爆風レベルに保たれることを除いて、従来の熱風システムが使用されます。温度は数日かけてゆっくりと400℃をわずかに超えるまで上昇し、さらに数日間その温度レベルに維持されます。全体の操作は1週間で完了することができます。いくつかの場所では、高炉のいくつかの羽口の内側にエルボとパイプが設置され、加熱された空気を高炉の炉床に送ります。乾燥期間の後半には、低圧蒸気を炉床に使用することが望ましいです。乾燥を助けるための冷却ステーブとボッシュプレート。上部装入物の下部シーリングバルブ装置は乾燥中に閉じられ、高炉内で可能な限り多くの熱を保持するように炉ブリーダーが調整されます。乾燥中、ブラスト圧力計で圧力の読み取り値を観察する必要はありません。

高炉ガスが利用できない単一の高炉を備えたプラントでは、コークス炉ガスまたは燃料油のいずれかの補助燃料を使用して高炉を加熱するため、今説明した方法を変更する必要があります。ただし、必要な熱レベルが低い場合は、これで十分です。

ブラット炉を乾燥させるための代替方法は、炉床燃焼法として知られています。それは、炉の炉床に建てられ、羽口シャッターとブリーダーを使用する他の方法と同様に制御される、木材、コークス、または石炭の火で構成されています。火の温度を調節することは困難です。また、燃料を頻繁に補充する必要がありますが、これは困難であるだけでなく、プロセスを中断します。乾燥のみに使用する場合、この方法は上記のように簡単ですが、制御された、または低速のブローインプロセスの開始として適用できます。いくつかの吹き込みオペレーターは、この技術によってウォームアップが改善されたと主張しています。乾燥後、非常に重いコークスブランクが充填され、通常のブローイン負荷が続きます。その後、低風が維持され、炉床と壁の温度がゆっくりと上昇してから、空気の風の量が従来の吹き込み速度に増加します。この方法では、実際の吹き込みは数日後に行われます。ただし、理論的には、この方法には、熱衝撃による耐火レンガのライニングへの損傷の可能性が少なく、耐火レンガが剥離する傾向が少ないという利点があります。ただし、この方法は時間と費用がかかります。従来の方法を使用することで優れたキャンペーンライフが得られましたが、これまでのところ、スローバーンイン技術による優れた結果を示す証拠はありません。

使用される別の方法は、高炉内の開放ガス火炎からなる。一つの方法は、蛇口の穴にガス管を設置し、常に維持されている小さな薪の火でガスに点火することです。羽口には空気の流入を調整するシャッターが装備されており、高炉の最高温度は前述の2つの方法と同様に調整されます。この方法には明らかな危険性があるため、これ以上使用する必要はありません。現在、廃止された方法と見なされています。この慣行は、ガス燃料の燃焼から熱風を生成する羽口に挿入されたバーナーの使用に取って代わられました。

高炉の乾燥に使用される別の方法は、ダッチオーブンの使用です。 2、3、またはそれ以上の炉/オーブンが高炉の外側に建設され、これらの炉/オーブンからの燃焼生成物と過剰な加熱空気がパイプを通ってタップ穴といくつかの羽口に向けられます。他の羽口とクーラーの開口部は塞がれ、高炉のブリーダーを調整することでドラフトが調整されます。熱風による乾燥と同様に、上部充電装置の下部シーリングバルブは閉じた状態に保たれます。ダッチオーブンはコークス、石炭、または木材で燃焼され、火災の維持、燃料の運搬、および灰の除去のためにオペレーターが必要です。この場合、温度制御はより困難になりますが、オーブンの火の強さと炉のブリーダーの調整によって、ある程度の調整が維持されます。

高炉の充填

乾燥運転終了後、高炉下部シールバルブとブリーダーを開放します。ブローパイプが取り外され、必要に応じていくつかの羽口といくつかのクーラーが取り外され、乾燥プロセスで使用されたキャストハウス周辺の道具が取り除かれます。比較的短時間で、高炉の内部は十分に冷却され、炉床に入って充填の準備をすることができます。炉床火災が乾燥に使用された場合、すべての灰とごみは一掃されます。これで、炉冷却システムの検査が行われ、水がオンになります。この時点から、すべての冷却部材を常に監視するのが通常の方法です。炉のライニングが新しくなく、炉が空の場合、この検査は、漏れている冷却部材を見つける良い機会を提供します。冷却板に問題がある場合、または冷却板に湿気の兆候がある場合は、高炉の充填を開始する前に冷却板を交換する必要があります。また、すべての機械的、電気的および物理的機器は、高炉の充填を開始する前に徹底的なチェックを受ける必要があります。通常、チェックリストが作成され、チェックリストの各項目は、項目が満足のいくものであるという報告を受け取るとチェックされます。

他の準備作業が先行しており、高炉の充填作業の開始と同時にこの時点で継続するものもあります。例としては、溶銑取鍋の加熱、事前に決められた計画に従ったストックハウスのビンへの原材料のビンへの充填、サービス用のスラグ取鍋(使用する場合)の準備、高炉のガスラインの検査、および方向に応じてベントを開閉します。蒸気パージラインは、必要なときに蒸気が利用できることを確認するためにチェックされます。キャストハウスのアイアンランナーとスラグランナーも準備する必要があります。

同時に、送風機の発電所での活動は同じ強度で行われることになっています。タービンは検査のために開かれる可能性があり、多くの予防保守作業を実行する必要があります。ボイラーをウォームアップし、ターボブロワーをウォームアップして裏返し、スピードトリップメカニズムをチェックし、水をコンデンサーにオンにし、ポンプを検査して稼働させ、エアブラストスケジュールを設定します。掲示され、高炉の担当者に再確認され、ボイラー水処理プラントが開始され、スイッチハウスと変電所がアクティブ化されます。

高炉を始動する前の最終的な作業のいくつかは、溶銑トラフとランナーのライニング材料の設置と乾燥、スキマーとゲートの設定、マッドガンとタップホールドリルが正しく取り付けられていることの確認です。タップ穴(鉄の切り欠き)に正しく接触させてください。高炉を非常に高圧で運転する場所では、高炉を始動する前に冷風で加圧して、充電前に修正する必要のある漏れがあるかどうかを判断します。

高炉に始動チャージを配置するための多くの異なる配置があります。通常、それはコークスとマントルの下の少量のフラックスのみで構成されています。マントルの上では、鉱石の負荷が徐々に増加し、負荷率(鉱石とコークス)が徐々に増加します。非常に多くの場合、ガスが出るのに十分な空きスペースがあるように、木製の枕木が炉床の蛇口の穴に配置されます。一部のブローインでは、高炉スラグと石灰石がボッシュ地域のコークスで充填されます。これの目的は、スラグが容易に溶けて炉床に熱を運ぶ材料を提供することです。石灰石の目的は、コークス灰と結合して可融性スラグを形成することです。始動初期のスラグ量を増やすために、シリカ砂利が追加されることがあります。

高炉の上部に向かって初期装入鉱石/石灰対コークス比を炉に充填する一方で、石灰石対コークス比は減少し、砂利対コークス比はわずかに増加します。コークス、鉱石の負荷およびフラックスの相対量を計算する際、最初の数回の鋳造における溶銑のシリコン含有量は、通常、2.5%から4.5%のシリコンを含むと予想されます。したがって、基本フラックスの量は、スラグがあまりにも石灰質(粘性)にならないように、それに応じて計画する必要があります。高炉が正常に動き始め、熱風速度が上がると、溶銑のシリコン含有量が低下し、スラグに還元されないままのシリカに追加のフラックスを供給する必要があります。

照明

高炉の照明には、いくつかの異なる方法を使用できます。しかし、現在最も一般的に使用されている方法の1つは、熱風でコークスに点火することです。この方法では、最初に比較的低い爆風量が550℃から650℃の範囲の温度で使用され、数分以内にこれらの羽口の前に存在するコークスが発火します。この方法を使用するには、熱風ストーブを予熱する必要があります。単一の高炉プラントまたはすべての高炉が停止している複数の高炉プラントでは、これは問題を引き起こす可能性があります。高炉ガスが利用できない場合は、高炉からのガスが使用できるようになるまで、コークスオーブンガスや天然ガスなどの他の燃料ガスを使用してストーブを予熱することがよくあります。

あまり頻繁に使用されない別の方法は、たいまつや赤いホットバーで点火できる羽口の前に可燃性の物質を置くことです。高炉を通る自然通風は、通常、羽口近くのコークスの温度を燃焼温度まで上げるのに十分な空気を供給し、その後、高炉の軽い流れを開始することができます。

高炉が点火される前に、ガスシステムは、通常、ガス洗浄システムの下流に配置されているゴーグルバルブによって炉から隔離されます。ガス洗浄システムは、このゴーグルバルブから高炉に蒸気または不活性ガスでパージされます。ブローインの初期段階では、炉の上部にあるブリーダーが開いたままになり、ガス洗浄システムをメインプラントガスシステムから分離するバルブまでのガス洗浄システムにパージガスが保持されます。ガス洗浄システムは高炉ごとに異なる場合があり、ガス洗浄システムの別々のセクションが互いに分離され、別々にパージされる場合があります。

多くの場所で、ダストキャッチャーと高炉の間に遮断弁がないため、ダストキャッチャーは、高炉ダウンコーナーから排出され、高炉ブリーダーから排出される蒸気でパージされます。高炉ガスの良好で安定した流れを維持するために高炉での熱風率が十分に増加すると、パージ媒体が遮断され、ブリーダが閉じられます。隔離ゴーグルバルブまでガスの陽圧が得られると、それが開かれ、ガスがメインガスシステムに流入します。この期間中、爆発を防ぐための重要な予防措置を講じる必要があります。また、高炉周辺、ガス洗浄システム、およびバルブを監視して、高炉ガスの漏れの可能性を監視する必要があります。

高炉が始動したときの熱風率は、通常の運転時のごく一部にすぎません。したがって、各羽口を通過する速度が高炉に熱風を十分に運び、高温ガスが壁に沿って流れるのを防ぐのに十分であるように、いくつかの羽口のみを開く必要があります。これは通常、粘土球で使用されていない羽口を塞ぎ、後で熱風の速度が上がるにつれてそれらを突いて開くことによって達成されます。場合によっては、ブローインの初期段階で開口部の直径を小さくするために、羽口の内側にブッシングが配置されます。これらのブッシングは、より高い熱風率が使用されるときにノックアウトされます。最初は、熱風率が数時間ごとに増加するため、最初の24時間の終わりまでに、完全な熱風の約40%から50%になります。この後、最終的なレートに達するまで、1日あたり約25%増加します。

高炉が始動するとき、通常、出銑口は開いたままであり、コークスの燃焼によって生成されたガスの一部は出銑口から出ます。最初はこのガスに点火する必要がありますが、熱風の速度が上がると、炉床内のコークスが加熱され、最終的には点火されたままになるのに十分な高温で排出されます。タップ穴は通常、スラグが現れ始めるまで開いたままです。これは、ガス量の減少とタップ穴での膨らみまたは脈動によって示されます。これが発生すると、マッドガンが所定の位置に振り込まれ、タップ穴が閉じられます。その後数時間ごとに、形成されたスラグを除去するためにタップ穴が再び開かれます。複数のタップ穴がある大型の高炉では、通常、連続して試行するたびに異なるタップ穴が開きます。

始動後約24時間から28時間以内に、最初の溶銑が鋳造されると予想されます。この溶銑は、高炉装入の最初の部分の原料中の動作速度が遅く、酸化鉄に対するシリカの比率が高いため、通常、シリコン含有量が非常に高くなります。熱風率が増加し、負荷率(鉱石とコークス)が通常の動作レベルに近づくと、溶銑のシリコン含有量が減少します。したがって、他の原料に対するフラックスの比率は、スラグに向かう非還元シリカをフラックスするのに十分な塩基性酸化物を提供するように調整されるべきである。一般に、ブローイン期間中は、負荷率(鉱石とコークス)を1500℃前後の高温溶銑を生成する範囲に保ち、不測の事態が発生してフリーズしないようにすることをお勧めします。緊急時に炉床に追加の熱を導入できるように予備を用意する必要があるため、この期間中、熱風温度は一般に熱風ストーブの最大出力まで上昇しません。

>

製造プロセス