鋼の連続鋳造中の熱伝達

鋼の連続鋳造中の熱伝達

鋼の連続鋳造(CC)中は、ストランドの冷却とCCマシンに沿ったシェルの成長を注意深く制御することが非常に重要です。これらの要因は、鋳鋼製品に形成される可能性のある亀裂やその他の欠陥の形成に重要な役割を果たします。欠陥のない鋳造鋼製品を確保するために、鋼種、鋼製品の寸法、鋳造速度、およびCCマシンの設計に依存するパターンに従って、ストランドを冷却する必要があります。一方、液体プールの長さの制御は、良好な生産性に関して鋳造速度を最適化する上で重要な要素です。そのため、特に亀裂に敏感な鋼種を鋳造する場合、熱伝達はCCマシンの動作において非常に重要な役割を果たします。実際、多くの多様な現象が、CCプロセスでの熱伝達を支配する一連の複雑なイベントを同時に制御します。

タンディッシュ内の溶鋼の温度は、通常、液相線温度よりも30℃から50℃高くなります。連続鋳造プロセスの開始時に、溶鋼は水冷金型で冷却され、金型出口で液体プールを支えることができる固化したシェルを形成します。型の端の典型的な温度は1100℃であり、ストランドの中央の温度は1550℃です。鋼は一定の温度では固化しないので、ある温度範囲では、鋼が完全に固体でも完全に液体でもありません。連続鋳造で使用される鋼種は、1350℃から1500℃の範囲の温度で完全に凝固し、凝固は1450℃から1525℃の範囲の温度で始まります。これは、鋼。

凝固するCC鋼製品の熱伝達は複雑な方法で発生します。これは、抽出される熱が、温度の低下と相変化の両方による鋼ストランドのエンタルピー変化に起因するためです。前者は顕熱変化と呼ばれ、後者は潜熱と呼ばれます。さらに、相変化には、固相間の変化だけでなく、合金の凝固によって生じる条件も含まれます。たとえば、液相線温度と固相線温度の間に、鋼の炭素含有量に依存するどろどろしたゾーンが存在します。さらに、鋼シェルの厚さがメニスカスから金型の底に向かって増加するにつれて、熱抵抗が増加します。この領域の熱伝達は伝導によるものです。

連続鋳造プロセスでの鋼の凝固は、金型で始まり、二次冷却ゾーンで続き、空冷条件下で終了します。鋳造技術には、ストランド表面から水冷システムへの非常に効果的な熱伝達が必要です。

一次(溶鋼から金型へ)、二次(スプレーゾーン)、および三次(自由放射)冷却段階での熱伝達の発生は、溶鋼の連続鋳造に関連する主な現象です。このような熱伝達システムの熱挙動の予測または決定は、凝固に直接影響するため、特に金型内の固体シェル形成の初期段階で重要です。

連続鋳造での冷却と凝固は、主に金型と二次冷却のセクションで発生します。金型内で行われる冷却は、溶鋼が金型を離れるときに鋼シェル内の溶鋼のプールを機械的に支持するのに十分な厚さの表面に固体層が形成される点まで溶鋼を冷却するのに十分でなければならない。一方、二次冷却プロセスは、金型で開始された凝固プロセスを完了するのに十分でなければなりません。冷却速度が大きすぎると鋳鋼製品の曲げゾーンに亀裂が生じる傾向があり、冷却速度が遅すぎると液体プールが非常に長くなるため、冷却速度は他の理由でも重要なパラメータです。

液体鋼のCCプロセスでの熱伝達に影響を与えるプロセスは、液体鋼領域での伝導と対流、固化したシェルでの伝導、固化したシェルの外層と金型壁面の間の熱輸送、金型、チャネル壁と冷却水の間の金型内の熱伝達、対流と放射による二次冷却ゾーン内の熱伝達、伝導による凝固ストランドとロールの間の熱伝達。さらに、凝固に伴う相変態に関連する熱効果は、熱伝達に大きな影響を及ぼします。

金型および二次冷却ゾーンでの熱伝達の制御は、溶鋼の凝固に重要な役割を果たします。熱交換は鋳造速度を制限し、本質的に固体シェルの形成に影響を与えます。

CCモールドでの熱伝達

CC金型内の熱伝達は重要であり、多くの複雑な現象によって支配されます。数学的およびコンピューターモデリングは、通常、金型の熱条件をより深く理解し、適切な設計と操作方法を支援するために使用されます。主な横方向の熱伝達は、金型内の溶鋼コアの高温源から金型冷却システムの冷却水のシンクまで、一連の熱抵抗を通る熱エネルギーの流れと見なすことができます。伝熱の熱抵抗を以下に示します。

- 凝固シェルを介した熱伝達

- スチールシェル表面(スキン)から銅ライニングの内側表面への熱伝達

- 銅型を介した熱伝達

- 銅ライニングの外側表面から金型冷却水への熱伝達

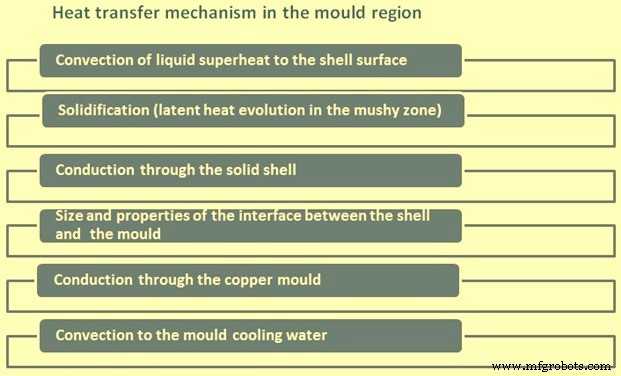

金型領域では、熱伝達は次のように制御されます。 (図1)

- シェル表面への液体過熱の対流

- 凝固(どろどろしたゾーンでの潜熱の発生)

- 固体シェルを介した伝導

- シェルと金型の間のインターフェースのサイズとプロパティ

- 銅型による伝導

- 金型冷却水への対流

図1金型領域の熱伝達メカニズム

鋼のシェル表面から銅の内張り表面への熱伝達は最も複雑であり、金型の制御ステップです。これには、主に2つの熱伝達メカニズム、つまり(i)伝導と(ii)放射が含まれます。この熱伝達ステップの顕著な特徴は、凝固鋼の収縮(鋼種とCCマシンの動作条件の関数)であり、その結果、鋼シェルと金型表面の間にエアギャップが形成される傾向があります。

エアギャップの形成は複雑であり、横方向と縦方向の両方で変化する可能性があります。したがって、それは熱伝達のメカニズムと熱流束の大きさにさまざまな影響を及ぼします。たとえば、エアギャップが形成されると、熱伝達は主に伝導から輻射へと進行し、その結果、熱流束が減少します。一般に、この熱伝達ステップは、特に銅ライニングを介して、後者から金型冷却水への熱伝達に関して、4つのステップすべての中で最大の熱抵抗を表します。

金型内の熱除去の全体的なパターンは、ギャップ形成のダイナミクスに依存します。一般に、ギャップ幅は、鋼製シェルが凝固して金型表面から離れるにつれて、メニスカスからの距離が長くなるにつれて大きくなる傾向があります。さらに、シェルの厚さがメニスカスからの距離とともに増加するにつれて、それはギャップを減らすために静圧の反対の膨らみ効果に耐える傾向があります。

金型表面に隣接する鋼が固相線温度以下に冷却された後、ギャップの発生が始まります。実際のギャップサイズの決定は、(i)金型の振動運動、(ii)鋳造速度に関連する金型内の鋳鋼製品の運動、および(iii)のランダムな運動の3つの要因のために困難です。鋳造方向に垂直な平面での鋳鋼製品。ギャップ内のガスと一緒にモールドパウダーが存在することは、熱伝達をより複雑にする追加の要因です。その結果、ギャップ内の熱抵抗を正確に決定することは困難です。型を離れた後、スラブ表面は水噴霧と空中で冷却されます。次に、冷却ストランドの表面から運び去られる熱流束は、ストランド表面の温度差と冷却媒体の温度に比例します。金型内の伝熱領域は、(i)溶鋼が金型壁に直接接触するゾーン、(ii)凝固した鋼の層が現れる中間ゾーン、および(iii)ゾーンの3つのゾーンに分割できます。エアギャップが発生しています。エアギャップの発生により、凝固ストランドシェルと金型壁の間に非常に高い温度勾配が生じます。ギャップパラメータの変化は、結晶化プロセスの過程に大きな影響を及ぼし、鋳造プロセスの安定した過程の潜在的な妨害源を構成します。したがって、考慮されるシステムの安定性を評価するには、金型の熱的動作に対するギャップ形状の影響を知ることが重要です。

銅の内面での熱伝達は、金型の潤滑の影響によってさらに複雑になります。この金型表面での熱伝達に影響を与えるもう1つの要因は、金型テーパーです。これは、ギャップ形成の影響に対抗するため、熱伝達を増加させる傾向があります。

一般に、金型長さを下る局所熱流束は、溶鋼メニスカスまたはそのすぐ下で最大値に達し、金型長さを下るにつれて減少します。金型全体の平均熱流束は、鋳造速度の増加とともに増加します。

銅ライニングを介した熱伝達は伝導によるものです。それは銅の熱伝導率とその厚さに依存します。厚さが厚いほど、銅ライニングの熱面温度が高くなります。銅ライニングの外側表面から金型冷却水への熱伝達は、強制対流によって行われます。冷却水のバルク温度(通常は約40℃)は、通常、特定の水圧で飽和温度を下回りますが、この表面の局所温度が十分に高い場合は、金型外面の局所領域で沸騰する可能性があります。水蒸気の泡が表面で核形成し、より冷たいバルク冷却水に渡され、凝縮します。この効果により、熱伝達が増加します。核沸騰は、銅型(低温面と高温面の両方)を通る温度場の循環を引き起こし、鋳鋼製品の品質を低下させる可能性があります。冷却システムの水速度を上げるか、水圧を上げることで、沸騰を抑えることができます。初期沸騰は、壁の厚さが薄いためにスラブ型よりも低温面温度が高いビレット型で発生する可能性が高くなります。冷間面温度の一般的な値は、ビレット金型では150℃、スラブ金型では100℃の範囲です。

金型内の熱伝達の制御は、強制対流冷却水システムによって実現されます。これは通常、凝固プロセスから生じる高い熱伝達率に対応するように設計されています。一般に、冷却水は金型の底から入り、金型の外壁と鋼製の封じ込めジャケットの間にある一連の平行な水路を垂直に通過し、金型の上部から出ます。主な制御パラメータは次のとおりです。

- 必要な水温、圧力、水質での水の量。

- モールドライナーの周囲の通路を均一に通過する水の流速。

通常、加圧再循環閉ループシステムが使用されます。水の流量は、バルク水温を過度に上昇させることなく、ストランドから熱を吸収するのに十分でなければなりません。温度が大幅に上昇すると、熱伝達効率が低下し、金型温度が高くなる可能性があります。これと同じ理由で、金型への入口水温も過度であってはなりません。また、適切な金型水圧が必要です。水圧が高いと沸騰が抑制される傾向がありますが、圧力が高すぎると金型が機械的に変形する可能性があります。

水質は、モールドライナーへのスケールの堆積に関して重要な要素です。スケールの堆積は、金型の冷却水界面で追加の熱抵抗を引き起こし、金型の壁の温度を上昇させ、蒸気の発生や銅ライナーの強度の低下などの悪影響をもたらすため、深刻な問題になる可能性があります。形成されるスケールの種類と量は、主に冷却水の温度と速度、金型の低温面温度、および水処理の種類に依存します。

適切な流速を達成するために、冷却システムは、金型冷却水界面で有効な熱伝達係数を生成するのに十分な速度になるように設計されています。流速が低すぎると、この界面での熱抵抗が高くなり、沸騰とその悪影響につながる可能性があります。一般に、冷却水の速度が速いほど、金型温度は低くなります。冷却システムは、金型の周囲に必要な流速分布を均一に維持し、直接水冷される面の面積を最大化するようにも設計されます。ヘッダーとベールプレートを使用して水路を適切に幾何学的に設計することにより、均一な流れの分布を実現できます。

金型冷却システムの動作パラメータを監視することで、鋳造プロセスの評価が可能になります。たとえば、冷却水の流量が一定の場合、金型面から除去される熱は、入口と出口の水温の差(デルタT)に直接関係します。したがって、デルタTが大きすぎると、1つまたは複数の金型面の流量が異常に低いことを示し、デルタTが小さすぎると、1つまたは複数の金型面のスケールが異常に大きくなることを示します。反対側の面のデルタTが等しくないのは、非対称の注入ストリーム、金型の歪み、またはストランドのミスアライメントが原因です。

CCマシンの2次冷却セクションでの熱伝達

金型の下では、鋼製シェルがスプレーノズルからの冷却媒体、水、または水と空気の混合物と直接接触することによって熱伝達が発生します。このセクションの冷却は、多くの場合、二次冷却と呼ばれます。この二次冷却セクションでは、空気噴霧水スプレーの高圧、輻射、およびバックアップロールとガイドロールとの接触によって熱が抽出されます。このゾーンでは、熱伝達は結合された熱伝達係数によって特徴付けられます。ここでは、熱は3つの伝達モード(伝導、対流、放射)すべてで伝達されます。しかし、ロール、特に内部冷却されたサポートロールもストランドから多くの熱を放散します。

二次冷却の領域では、鋳鋼表面から除去される熱流束は次のように表すことができます

q =K(Ts – Tw)+ qR

ここで、qは全熱流束、Kは熱伝達係数、Tsは表面温度、Twは冷却水温度、qRは放射熱流束です。

二次冷却に影響を与える主な変数は表面温度です。理論用語「ライデンフロスト温度」は、CCマシンの操作と設計に非常に実用的な影響を及ぼします。スプレー冷却効率は表面温度に強く依存します。冷却された表面に安定した蒸気層を形成することができます。安定した蒸気層は、クーラントへの直接の接触から表面を保護し、冷却は低強度です。蒸気層の安定性は、表面温度と関係があります。温度が下がり、蒸気層が崩壊すると、冷却が瞬時に大きくなります。

関連する鋳造および二次冷却条件の実際の表面温度と「ライデンフロスト温度」は、冷却の強度を大幅に変える可能性があります。ライデンフロスト温度は理論用語であり、連続鋳造に非常に実用的な影響を及ぼします。ライデンフロスト温度を予測するための既存の理論的方法はありません。測定によってのみ取得できます。

冷却強度は、高温領域の強度と比較して、低温領域の10倍高くなる可能性があります。これら2つの温度領域の境界は、ライデンフロスト温度です。

スプレー水システムの主な熱伝達機能は、以下を提供することです。

- CC操作の制約(鋼種、鋳造速度など)の下で完全に凝固するための適切な量の水

- 金型の下からカットオフ操作までのストランドの熱条件、つまりストランドの表面温度とストランドの温度勾配を調整する機能

- 封じ込めロールの冷却などの補助機能。

不適切な形状や亀裂などの表面および内部の欠陥の発生を回避するために、ストランド内の温度レベルと温度勾配の両方を制御する必要があります。高温では、鋼製シェルの強度特性は、CC操作によって加えられる外力および内力に耐えるシェルの能力に重要な役割を果たします。主な力は、液体コアの静圧と引き抜き操作の牽引力によって加えられる力です。特に、固相線温度に近い鋼の延性は低く、シェルは亀裂が形成されやすい。鋼の強度を超える熱ひずみが発生して亀裂が発生する可能性があるため、温度勾配を制御することが重要です。過冷却または過冷却による熱抽出率の変化により、過度の熱ひずみが発生します。後者の状態は、スプレー冷却が不適切に終了し、環境への輻射熱伝達によって減衰する前に、温度の上昇とともに内部からの熱伝達によってストランドが再加熱されるときに発生する再加熱が原因で発生します。これらの条件下では、過度のひずみや亀裂が発生する可能性があります。この影響は、水噴霧冷却操作を拡張および変更して、放射冷却領域とのスムーズな移行を提供することで減らすことができます。

したがって、二次冷却システムの設計では、製品の完全性と品質を満たすストランドに沿った熱条件を確立する必要があります。たとえば、ストランドに沿った表面温度が指定されます。それらは一般に700℃から1200℃の範囲にあります。この情報に基づいて、ストランドに沿った冷却速度は熱伝達方程式から決定されます。これらの計算における重要なパラメータには、水噴霧の対流熱伝達係数と水流束(表面接触の単位面積あたりの水の量)が含まれます。スプレーノズルのタイプ、ストランド表面に対するノズルの位置、ノズルの数、および水圧は、必要な水流束と二次冷却セクター全体への分配を提供するように選択されます。通常、複数のノズルが、重なり合うパターンを持つストランドに沿った各レベルで使用されます。

一般に、一連の冷却ゾーンがストランドに沿って確立され、各ゾーンは同じノズル構成と熱伝達特性を備えています。必要な冷却速度はストランドの長さに沿って減少するため、連続するゾーンでの水のフラックスは減少します。

運転中、水流束の変化は、鋳造速度、ストランド表面温度、冷却水温度、鋼種などの鋳造条件の変化を補正するために行われます。

二次冷却領域では、熱伝達の3つの基本的な形式、つまり輻射、伝導、対流が発生します。

輻射は、二次冷却チャンバーの上部領域での熱伝達の主な形態であり、次の式で表されます。

Q =KEA(Ts?-Ta?)(TsとTaの値は4の累乗です)

ここで、Kは定評のあるシュテファン・ボルツマン定数、Eは放射率定数(通常は0.8)、Aは表面積、TsとTaはそれぞれ鋼の表面温度と周囲温度です。

製品がロールを通過するとき、熱は伝導としてシェルを介して伝達され、関連する接触の結果としてロールの厚さも伝達されます。この形式の熱伝達は、フーリエの法則によって記述されます。

Q =kA(Ti-To)/デルタX

スチールシェルを介した伝導熱伝達の場合、kはシェルの熱伝導率であり、AとデルタXはそれぞれ、熱が伝達されるスチールシェルの断面積と厚さです。 TiとToは、それぞれシェルの内面温度と外面温度です。この形式の熱伝達は、封じ込めロールを介しても発生します。

対流は、スプレーノズルからスプレーされた水滴またはミストをすばやく移動させ、鋼表面の隣の蒸気層に浸透して蒸発させることによって発生する熱伝達メカニズムです。この対流メカニズムは、ニュートンの冷却の法則によって数学的に次の方程式で表されます。

q =hA(Ts-Tw)

ここで、熱伝達係数「h」(定数)は、選択した水流束、ノズルタイプ、スプレー水圧(およびエアミストを使用する場合は空気圧)、そして最後に鋼の表面温度に対して実験的に決定されます。 Aは表面積です。 TsとTwは、それぞれ鋼の表面と噴霧水の温度です。

具体的には、二次冷却熱伝達は次の機能を果たします。

- 凝固速度を強化および制御し、一部のキャスターではこの領域で完全な凝固を達成します

- 噴霧水強度調整によるストランド温度調整

- CCマシン封じ込め冷却

二次冷却システムの役割は、金型出口から完全に凝固するまでのストランドの熱状態を制御することです。欠陥のないCC鋼製品を確保するために、鋼のグレード、ストランドサイズ、鋳造速度、およびCCマシンの設計に応じたパターンに従って、ストランドを冷却する必要があります。通常、大きな温度変動は避け、高い冷却または再加熱速度も避けてください。表面の再加熱は、凝固前線に近い領域で熱応力を引き起こし、これは、再加熱の量と鋼のグレードによっては、一般に面中央部の亀裂または高温の亀裂を引き起こす可能性があります。曲げまたは真っ直ぐな領域でのより線の表面温度が、鋳造される鋼の低延性範囲の外にあることも重要です。そうしないと、表面にひびが入る危険性があります。

二次冷却セクションを超えた熱伝達

二次冷却セクションの端からカットオフセクションまで、ストランドは主に対流と輻射のみによって空気中で冷却されます。

製造プロセス