鋼の圧延の基礎

鋼の圧延の基本

溶鋼は通常、連続鋳造機でビレット、ブルーム、またはスラブの形で鋳造されます。一部の工場では、薄いスラブまたは犬の骨の部分の形をした連続鋳造機でも鋳造されています。これらの形状は、プレーンまたは溝付きの円筒形回転ロールに通して熱間圧延することで処理され、プレート、シート、ロッド、構造セクション、チューブなどが製造されます。

圧延プロセスは、最も重要で広く使用されている工業用金属成形作業の1つです。それは最終製品の高い生産と綿密な管理を提供します。 1500年代後半に開発されました。金属加工プロセスで製造されるすべての金属の90%を占めています。

鋼の圧延は、鋼を塑性変形させるために一対の回転ロールに鋼を通過させる金属成形プロセスです。塑性変形は、回転するロールを介して加えられる圧縮力によって引き起こされます。高い圧縮応力は、ロールと鋼材表面の間の摩擦の結果です。鋼材が一対のロールの間に挟まれ、その結果、厚みが薄くなり、長さが長くなります。圧延は、圧延鋼の温度によって分類されます。鋼の温度が再結晶温度を超える場合、そのプロセスは熱間圧延と呼ばれます。鋼の温度が再結晶温度より低い場合、そのプロセスは冷間圧延と呼ばれます。

ロールは、非常に強力なハウジングに取り付けられ、強力な電気モーターによって駆動される巨大なネックベアリングで動作します。これらはミルスタンドとして知られています。圧延機スタンドには、回転するロール間で鋼を塑性変形させるための2つ以上のロールが含まれています。基本的には、(i)ロール、(ii)ベアリング、(iii)これらの部品を収容するためのハウジング、(iv)ギアボックス、(v)ロールに動力を加えるためのドライブ(モーター)、(vi)速度で構成されます。速度を制御するための制御装置、および(vii)油圧システム。ローリングミルスタンドは、十分な電力を供給するために非常に堅固な構造と大きなモーターを必要とします。以下に示すように、いくつかのタイプの圧延機スタンドがあります。

- 2つの高さのスタンド–これは2つの対向するロールが使用される基本的なタイプの圧延機スタンドです。スタンドには、同じ方向に回転する非反転ロールがあります。そのため、反対側からワークを供給することはできません。 2つの高さのスタンドは、水平スタンドまたは垂直スタンドのいずれかになります。水平スタンドには両方のロールが水平にあり、垂直スタンドには両方のロールが垂直になっています。

- 2つの高さのプルオーバースタンド–圧延鋼材は、さらに削減するために入口に戻されます。

- 2段スタンド、反転–回転方向を反転させることにより、ロールを前後に移動させることができます。このような工場は生産性を向上させます。

- 3つの高さのスタンド–3つのロールで構成されています。上部と下部のロールは駆動され、中央のロールは摩擦によって回転します。最初のローリングは、ロールの下部と中央のペアの間で一方向に行われます。次に、作業の方向が逆になり、中央と上部のロールのペアに送られます。これにより、生産性が向上します。

- 4つの高さのスタンド–小径のロール(強度と剛性が低い)があり、大径のバックアップロールでサポートされています。圧延力はロール径に正比例します。したがって、ロールの直径を小さくすると、入力電力を減らすことができます。小径ロールの強度が悪い。したがって、ロールが曲がる可能性があります。その結果、より大きな直径のバックアップロールがより小さなロールをサポートするために使用されます。薄い部分は、より小さな直径のロールを使用して巻くことができます。

- ユニバーサルミルスタンド–このスタンドには2つの水平ロールと2つの垂直ロールがあります。垂直ロールは、ワークの幅を同時に制御するために使用されます。

- クラスターミルまたはセンジミアミルスタンド–この圧延機スタンドでは、各ワークロールが2つのバッキングロールで支えられています。クラスターミルとセンジミアミルは、高強度材料とホイル[厚さ0.0025mm]の薄いストリップを圧延するために使用されます。これらのミルのワークロールは、直径6 mmまで小さくすることができ、タングステンカーバイドでできています。

- プラネタリーミル–多数のプラネタリーロールに囲まれた一対の重いバッキングロールで構成されています。各プラネタリロールは、バッキングロールとスラブの間の円形のパスをスイープするときに、スラブにほぼ一定の減少をもたらします。プラネタリロールの各ペアがワークピースとの接触を停止すると、ロールの別のペアが接触し、その縮小を繰り返します。全体的な削減は、ロールの各ペアによる一連の小さな削減の合計です。したがって、遊星ミルは、スラブを直接ホットリダクションして、ミルを1回通過するだけでストリップすることができます。この操作では、スラブをミルに導入するためのフィードロールと、表面仕上げを改善するための出口にある一対のプラニッシングロールが必要です。

連続圧延機は、生産性を高めるために一連の圧延機スタンドを連続して配置しています。鋼材は、ミル内の各スタンドで異なる速度で移動します。

広い意味で、圧延機は、圧延と補助操作の両方を実行する一連の機器を備えた自動システムまたはロールスタンドのラインです:ストックから加熱炉およびミルへの元のビレット/ブルーム/スラブの輸送ロール、あるロールスタンドから別のロールスタンドへの圧延材料の移送、一部のミルの場合は回転またはねじれ、圧延後の金属の輸送、切断、一部のミルの冷却ベッドでの圧延材料の冷却、マーキングまたはスタンピング、トリミング、パッキング、および完成品の在庫への輸送。一部のミル(ホットストリップミル、線材ミル、マーチャントミル、コールドローリングミルなど)では、圧延された製品はコイラーまたはワインドアップリールに巻かれます。

大きな変形が必要なため、ほとんどの場合、圧延は熱間圧延と呼ばれる高温で行われます。熱間圧延により、残留応力のない製品が得られます。ただし、熱間圧延では、寸法精度を維持することが難しいため、スケーリングが大きな問題になります。

熱間圧延鋼の冷間圧延は、高精度で酸化物のスケーリングがないため重要です。それは再結晶温度以下で行われ、加工硬化をもたらします。冷間圧延鋼板の出発原料は、連続ホットストリップミルからの熱間圧延コイルのピクルスです。冷間圧延によって達成される総削減量は、一般に約50%から90%まで変化します。各スタンドの削減は、各パスの最大削減を大幅に下回ることなく、均一に分散されます。一般に、平坦度、ゲージ、および表面仕上げをより適切に制御できるようにするために、最後のパスで最も低いパーセンテージの削減が行われます。

圧延は、圧延されたワークの温度によって分類されます。鋼の温度が再結晶温度を超える場合、そのプロセスは熱間圧延と呼ばれます。熱間加工プロセスでは、鋼が柔らかく延性を維持するため、大きな変形を連続して繰り返すことができます。鋼材は、ロールと鋼の表面との間の摩擦の結果として、高い圧縮応力にさらされます。ローリングは、ほぼ同じ周速で、しかし反対方向、すなわち時計回りと反時計回りに回転する2つのロールの間に材料を通過させることを含みます。それらの間の距離は間隔が空いていて、それはそれらに入る鋼材の高さよりいくらか小さいです。これらのロールは、ロッドまたは形状の熱間圧延用にフラットまたは溝付き(輪郭)のいずれかです。これらの条件下で、ロールは鋼片をつかんで送達し、断面積が減少するため、長さが増加します。

ほとんどの鉄鋼製品の最初の熱間加工操作は、一次荒削りミルで行われます。目的は、バー、ストリップ、プレート、またはいくつかの圧延セクションへの後続の仕上げのために、車両の断面を縮小するために分解することです。キャストブルーム、スラブ、またはビレットは、最初は1100℃から1300℃に加熱されます。鋼の熱間圧延では、最終仕上げスタンドの温度は850℃から900℃まで変化し、常に上限臨界を超えます。鋼の温度。最終的な厚さと形状が得られるまで、鋼をロール間で圧搾します。これを達成するために、ロールは数千トンの力を発揮します。

圧延機のレイアウトは、単純な単一のスタンドミルから、並べてまたは一列に配置された複数のスタンドまでさまざまです。一般にローラーテーブルと呼ばれるメカニズムは、ワークピースをロールに向け、もう1つのローラーテーブルはロールから出てくるピースを処理します。ロールの前のテーブルは、ロールに対して鋼を押し付け、ロールの間で鋼をつかんで引っ張ります。したがって、鋼はロール間の距離に等しい厚さに減少し、ロールに溝がある場合は、溝の設計に従って成形されます。熱間圧延により、少数の圧延サイクルで鋼の大きな変形を実現できます。

熱間圧延はいくつかのステップで行われ、ドラフト / 削減はすべての段階で行われます。最終ドラフトは、再結晶または相変化温度を超える温度になります。したがって、コールドストックは再結晶温度よりもはるかに高い温度に加熱されます。したがって、ワークピースが到達する最終的な温度は、総ドラフト量、ドラフトが提供されるステップ数、および鋼材の組成によって異なります。

圧延機の目的は、長さを増し、幅をほとんど増やさずに鋼の厚さを薄くすることです。車両の中央にある材料は、シートの幅を横切る方向に拘束され、ロールの両側に形成された材料の路肩の拘束により、車両が幅方向に伸びることを防ぎます。この状態は平面ひずみとして知られています。したがって、素材は長くなり、幅が広くなりません。

ローリングのメカニズムに影響を与える要因

ローリングのメカニズムに影響を与える主な要因を以下に示します。

- ロールの直径

- 1パスでの削減量

- 圧延する材料の初期の厚さ

- ひずみ速度を決定する圧延速度

- 前後の張力

- ロールと圧延される鋼の間の摩擦の性質

- 鋼材とロールの温度範囲

- 圧延される鋼材の物理的特性

- 鋼材が変形するロールパスのロール輪郭の形状

- 負荷がかかった状態でのミルの動作

- 加工硬化またはその他の効果をもたらす、材料の以前の処理の効果

- 荷重下でのロールの弾性変形

- 冶金学、温度、ひずみ速度の影響を受けた金属の変形抵抗。

- 材料の異方性の状態

- アスペクト比、または初期の厚さに対する車両の幅の比率

上記のパラメータは、単独でまたは共同で、2つ以上の組み合わせで、圧延プロセスにより直接的に関連し、一般的に関連する二次パラメータおよび現象を生成することができる。ロール圧、トルク、仕事量、出力はこれらの要因の影響を受けます。これらのパラメータの主なものを以下に示します。

- 初期喫水によって確立される喫水係数、絶対喫水、および相対喫水。これらは、車両の初期および最終平均厚さによって確立されます。

- 車両の線速度とロールの周速の差が特徴のすべり。中立角度は、滑りのない点によって決まります。

- 広がりは、流入する車両と比較した出口材料の幅の違いです。

- 伸び係数は、喫水と広がりの相対値に依存します。

- 喫水、ロール直径、摩擦係数、および流入厚さの関数であるロールバイト。

ローリングの基本的な概念

鋼の圧延の基本的な概念を以下に示します。

- ロールと鋼の間の接触の弧は円の一部です。

- 摩擦係数は理論的には一定ですが、実際には接触の弧に沿って変化します。

- 鋼材は圧延中に塑性変形すると考えられています。

- 圧延されるストックの量は、圧延の前後で一定です。ただし、実際には、毛穴のクローズアップにより、ボリュームが少し減少する可能性があります。

- ロールの速度は一定であると想定されています。

- 鋼材は圧延方向にのみ伸び、材料の幅には伸びません。

- 圧延方向に垂直な断面積は歪んでいません。

ストリップ張力を伴う冷間圧延を除いて、それは外部摩擦であり、またはロールの表面と圧延される材料との間の摩擦は、圧延による鋼材料の減少の基本的な要因である。これは、ロール間で材料を引き寄せる力であり、ロールと引き抜きの基本的な違いを示すものです。摩擦は、ロールと材料の間に作用する圧力の大きさと分布に大きく影響し、その結果、材料の還元に必要な力に影響を与えます。また、実行可能な削減量を制御します。通常、摩擦係数が高いほど、ドラフトの可能性が高くなります。鋼材がロールギャップに移動する条件によっては、次の2つの状況が発生する可能性があります。

- 鋼はロールによって把持され、ロールギャップに引き寄せられます。

- 鋼はロール表面をすべり、グリップされず、ロールは発生しません。

摩擦力の大きさは、接触している表面の状態に依存し、粗さが増すにつれて、ロール間の相対速度と加えられるロール圧力に応じて増加します。

以下は、ロール力を減らすための戦略です。

- ロールワークピースの境界面での摩擦を減らす

- より小さな直径のロールを使用して接触面積を減らします

- 接触面積を減らすために、パスごとに小さな削減を行う

- 材料の強度を下げるために高温で圧延する

- 車両に前部および/または後部の張力を加える

鍛鋼または鋳鋼製品が熱間圧延されると、粗粒である結晶粒構造はサイズが細かくなりますが、圧延方向に沿って伸びます。このタイプのテクスチャード加工された結晶粒構造は、圧延製品の方向性[異方性]を引き起こします。結晶粒を微細化するために、圧延直後に熱処理を行い、圧延後の再結晶を行います。

圧延機の種類

圧延機にはさまざまな種類があります。これらを以下に示します。

- 連続圧延機

- 逆転圧延機

- 横圧延機–円形のウェッジロールを使用します。加熱されたバーは長さに合わせてトリミングされ、ロール間で横方向に供給されます。ロールはミル内で一方向に回転します。

- 成形圧延機または断面圧延機–成形圧延機は、バーミル、マーチャントミル、線材ミル、構造ミル、ビームミル、およびレールミルです。

- リング圧延機–このミルでは、ドーナツ形状のプリフォームが、自由に回転する内側のロールと駆動される外側のロールの間に配置されます。リングミルは、リングの直径を大きくしながら、セクションを薄くします。

- 粉末圧延機–金属粉末がロールの間に導入され、「グリーンストリップ」に圧縮されます。その後、焼結され、さらに熱間加工および/または冷間加工および焼きなましサイクルが行われます。

- 薄スラブ鋳造および圧延機–これはホットストリップの製造に使用されます。溶鋼は薄いスラブ(厚さ50mmから80mm)に鋳造され、炉内で温度が均一化された後、ホットストリップミルの仕上げミルで圧延されます。

- ねじ圧延機–このミルでは、ダイが円筒形ブランクの表面に押し付けられます。ブランクが送り込みダイの面に対して転がると、材料が変位してねじの根元を形成し、変位した材料が半径方向外側に流れてねじの山を形成します。

ローリングにおける力と幾何学的関係

厚さhoの鋼板 入口面でロールに入るxx 速度vo 。ロールギャップを通過し、出口面を出ます yy 厚みを薄くしたhf 速度vf 。幅の増加がないことを考えると、鋼の垂直方向の圧縮は、圧延方向の伸びに変換されます。プロセス全体を通して、単位時間あたりの特定の時点で鋼の体積に変化がないため、

bx ho x vo =bx hf x vf =bx h x v

ここで、bはシートの幅です v は任意の厚さでの速度ですh hoの中間 およびhf 。

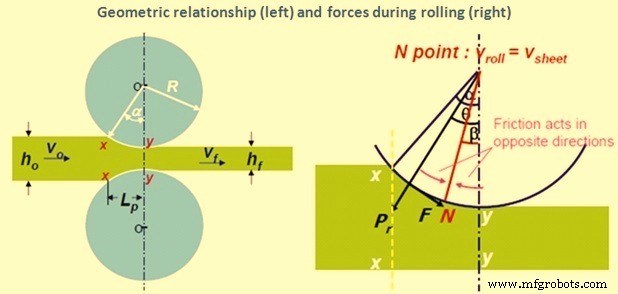

図1は、圧延中の幾何学的関係と力を示しています。

ロールとシートの接触面に沿った1点のみで、2つの力が鋼に作用します。つまり、(i)半径方向の力 Pr、 (ii)接線方向の摩擦力 F 。入口面の間( xx )およびシートがロール表面よりもゆっくりと移動している中立点、および接線方向の摩擦力、 F 、方向(図1を参照)に作用して、鋼をロールに引き込みます。出口側( yy )中性点の場合、シートはロール面よりも速く移動します。次に、摩擦力の方向が逆になり、ロールからのシートの供給に反対します。

図1ローリング中の幾何学的関係と力

ローリングに関する重要なポイント

以下は、鋼の圧延における重要なポイントです。

- 圧延は最も広く使用されている鋼金属成形プロセスであり、そのシェアは約90%です

- 圧延される材料は、摩擦によって2つの回転するロールギャップに引き込まれます

- ロールによって加えられる圧縮力により、材料の厚さが減少したり、断面積が変化したりします

- 製品の形状は、ロールギャップの輪郭によって異なります

- 高強度と耐摩耗性の要件があるため、ロール材料は鋳鉄、鋳鋼、鍛鋼です。

- 熱間圧延機のロールは一般に粗いため、ワークを噛むことができます。冷間圧延機のロールは、良好な仕上がりになるように研削および研磨されます。

- 圧延すると、穀物は圧延方向に伸びます。冷間圧延結晶では、多かれ少なかれ細長い形状を保持しますが、熱間圧延では、変形ゾーンから出た後に再形成を開始します

- 入口でのロールの周速度は、界面摩擦が十分に高い場合に引き込まれるストリップの周速を超えています。

- 変形ゾーンでは、鋼材の厚さが薄くなり、伸びます。これにより、出口での圧延鋼の線速度が向上します。

- したがって、ロール速度とストリップ速度が等しい中立点が存在します。この時点で、摩擦の方向が逆になります。

- 接触角が摩擦角を超えると、ロールは新しいストリップを描くことができません

- ロールトルク、パワーなどは、ロールワークの接触長さまたはロール半径の増加とともに増加します

製造プロセス