ホットストリップのローリングとストリップの欠陥

ホットストリップのローリングとストリップの欠陥

圧延は、最も重要な工業用金属成形作業の1つです。熱間圧延は、鋼スラブを熱間ストリップミルで熱間ストリップに圧延するために使用されます。他の熱間圧延操作と同様に、熱間ストリップの圧延も、一連のロールを介して加えられる圧縮力によって引き起こされるスラブの材料の塑性変形です。スラブの断面は、熱間圧延プロセスによって減少します。材料は一対のロールの間に挟まれ、その結果、厚さが減少し、長さが増加します。ホットストリップの圧延は、大きな変形が必要なため、高温で行われます。熱間圧延により、残留応力のないストリップが得られます。通常、酸化物のスケーリングには熱間圧延が伴うため、冷間圧延されたストリップの寸法精度と比較した場合、寸法精度は劣ります。

ホットストリップの圧延では、スラブは最初に1100℃から1300℃に加熱されます。ホットストリップミルの最後の仕上げスタンドの温度は700℃から900℃まで変化します。常に上部より上にある必要があります。均一な等軸フェライト粒子を生成するための臨界温度。

ホットストリップの圧延中の目的は、長さを増やし、幅をほとんど増やすことなく、スラブの厚さを減らすことです。ストリップの中央の材料は、ストリップの幅を横切る方向に拘束され、ロールの両側にある材料の変形していないショルダーの拘束により、ストリップが幅の方向に伸びることができなくなります。この状態は平面ひずみとして知られています。したがって、素材は長くなり、幅が広くなりません。

ホットストリップの圧延中に適用できる基本的な概念は、(i)ロールと圧延される材料との間の接触の弧が円の一部である、(ii)摩擦係数は理論的には一定ですが、実際にはそれに沿って変化します接触の弧、(iii)圧延中の材料は圧延中に塑性変形すると見なされます。(iv)材料の体積は圧延の前後で一定です(実際には、接近により体積が少し減少する可能性があります。細孔のアップ)、(v)ロールの速度は一定であると想定され、(vi)材料は圧延方向にのみ伸び、材料の幅には伸びない、(vii)に垂直な断面積転がり方向が歪むことはありません。

圧延プロセスに影響を与える圧延の主な変数は、(i)ロールの直径です。 (ii)冶金、温度、ひずみ速度の影響を受けた材料の変形抵抗、(iii)材料の流動応力、(iv)ロールと圧延される材料の間の摩擦、および(v)前部張力の存在および/またはストリップの平面のバックテンション。

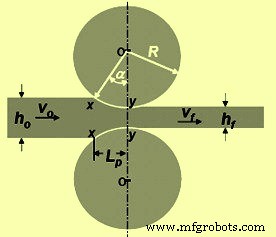

ホットストリップの圧延における力と幾何学的関係を図1に示します。厚さ「ho」で圧延される材料は、速度「vo」で入口面x-xでロールに入ります。それはロールギャップを通過し、出口平面y-yを離れ、厚さ「hf」が減少し、速度「vf」が増加します。幅の増加がないことを考えると、金属の垂直方向の圧縮は、圧延方向の伸びに変換されます。プロセス全体を通して、単位時間あたりの特定のポイントで金属の体積に変化がないため、b * ho * vo =b * h * v =b * hf * vfです。ここで、「b」はストリップの幅です。 v'は任意の厚さでの速度であり、'h'は'ho'と'hf'の中間です。

b * ho * vo =b * hf * vfを考慮し、bo =bfの場合、ho * Lo / t =hf * Lf / t、ho * vo =hf * vf、つまりvo / vf =hf / ho 。これは、ho> hfの場合、vo

図1ホットストリップの圧延における力と幾何学的関係

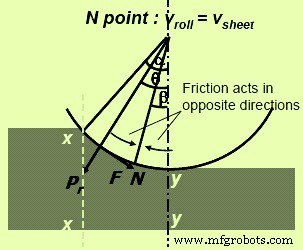

ロールとストリップの接触面に沿った1点だけで、2つの力が材料に作用します。これらは、(i)半径方向の力Pr、および(ii)接線方向の摩擦力Fです。入口面(x-x)と中立点の間で、ストリップはロール面よりもゆっくりと移動し、接線方向の摩擦力Fが作用します。金属をロールに引き込む方向(図2)に。中立点の出口側(y-y)では、ストリップはロール面よりも速く移動します。次に、摩擦フォアの方向が逆になり、ロールからのストリップの配送に反対します。

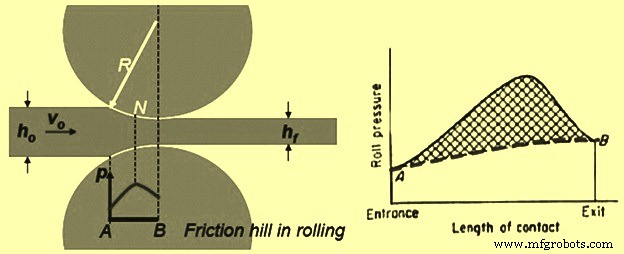

Prは、垂直成分P(圧延荷重–ロールが材料を押す荷重)を伴う半径方向の力です。比ロール圧力pは、圧延荷重を接触面積で割ったものであり、方程式p =P / b * Lpで与えることができます。ここで、bはストリップの幅、Lpは接触弧の投影長です。 。

接触弧に沿ったロール圧の分布(図3)は、圧力が中性点で最大に上昇し、その後低下することを示しています。圧力分布は中性点で鋭いピークに達しません。これは、中性点が実際にはロール表面の線ではなく、領域であることを示しています。曲線の下の面積は圧延荷重に比例し、陰影のある面積はロールとストリップの間の摩擦力に打ち勝つために必要な力を表します。破線ABの下の領域は、平面均一圧縮で金属を変形させるのに必要な力を表します。

図3ロール圧力の分布

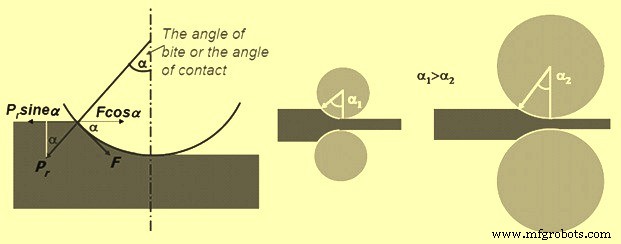

ロールバイト状態は、ロールされる材料がロールのスロートに入るのを決定する状態です(図4)。これを実現するには、摩擦力の成分が法線力の水平成分以上である必要があります(図4)。つまり、F Cos a> / =Pr Sin aです。ここで、「a」は噛み付きの角度、Prはラジアルフォースです。したがって、F / Pr> / =Sin a / Cos a> / =Tana。 F =u * Prであるため、ここでFは接線方向の摩擦力、「u」は摩擦係数です。したがって、u =Tanaです。 tan a> uの場合、材料はロールを介して描画できません。u=0の場合、ロールは実行できません。したがって、u> tan aの場合、無料のエンゲージメントが発生します。 uの実効値を大きくするには、たとえば、ロール軸に平行なロールの溝入れを行うか、大径ロールを使用して日焼けを減らすか、ロール径が固定されている場合は、圧延する材料の厚さを減らします。

図4ロールバイト条件

摩擦がない場合、圧延荷重(P)は、ロール圧力(p)に金属とロールの接触面積(b * Lp)を掛けたものになります。 (P =p * b * Lp)ここで、ロール圧力(p)は、シートの幅(b)に変化がない場合の平面ひずみの降伏応力です。ただし、実際の状況では摩擦があります。材料をロールに引き込むには摩擦力が必要であり、圧延荷重の大部分を占めます。摩擦が大きいと、転がり荷重が大きくなり、摩擦が急になり、エッジが割れやすくなります。摩擦は、ロールの接触アークに沿ってポイントごとに異なります。ただし、uのこの変動を測定することは非常に困難であり、圧延のすべての理論は一定の摩擦係数を想定することを余儀なくされています。ストリップの熱間圧延の場合、uは粘着性の状態まで約0.2です。

ロール半径の増加またはストリップの厚さの減少の増加に伴い、ロール力は増加します。圧延荷重は、ストリップの厚さが減少するか、ロール直径が増加するにつれて増加します。ストリップの特定の最小厚さより下(臨界薄化より下)では、ストリップの抵抗が非常に高い値に増加するため、圧延荷重は非常に高い値に増加します。その結果、ストリップを巻くことができない場合があります。代わりに、ストリップはロールの間に押し込まれるだけで、厚みが大幅に減少することはありません。薄いストリップを巻くためには、大径のロールでバックアップされた、小径のロールを使用する必要があります。接触弧の長さはロール半径とともに減少するため、摩擦係数が増加し、圧延荷重も増加します。

圧延時に発生する大きな力が、圧延される材料に伝達されて圧延される場合、弾性歪みには主に2つのタイプがあります。これらは、(i)ロールがその長さに沿って曲がる傾向があるため、材料がそれらの端で拘束されている間にロールを分離する傾向があり、厚さの変動を引き起こします。(ii)ロールがストリップに接触する領域で平らになり、ロールの平坦化を引き起こす曲率半径。

高い圧延力の下では、ロールは平らになり、曲がり、ミル全体が弾性的に歪む。ミルスプリングにより、圧延機から出るストリップの厚さは、無負荷状態で設定されたロールギャップよりも大きくなります。正確な厚さの圧延には、ミルの弾性定数が必要です。検量線が必要です。弾性定数は通常、スクリュー式圧延機では1 GNm-1〜3 GNm-1の範囲であり、油圧式圧延機では約4GNm-1です。

ロール力により、ロールはたわみを受けて曲がり、ロールシートの中央の厚みが増し、エッジが薄くなります。この欠陥は、クラウンとキャンバーとして知られています。これを回避するために、ロールの中心がエッジよりも直径が大きくなるように、ロールに研削によって表面にわずかな湾曲を与えます。これは、ロールのキャンバーと呼ばれます。膨らんだロールは、圧延中に曲げを受けると、平らなストリップを生成します。ストリップローリングの場合、通常、ロール直径で0.5mmのキャンバーが提供されます。また、熱間圧延中、ロールは加熱されて中央で膨らみ、ロールの反りを引き起こします。これは、ロールの端と中心の間の温度変化によるものです。熱効果とロールたわみの両方によるロールキャンバーを処理するために、ロール中にロールキャンバーを変更する必要があります。これにより、ロールの不均一な摩耗も回避されます(ロールは中央よりも端で摩耗します)。

ロールキャンバーは、(i)外力を加えて作業ロールを曲げる、(ii)ストリップの中心線に対して作業ロールを横方向にシフトする、(iii)成形ロール(プロファイル付きロール)を使用する、および(iv)によって変更できます。水平面内のバックアップロールの軸に対するワークロールの軸の回転(ワークロールの端がたわみ、キャンバーが発生します)。

ロールの弾性変形を引き起こすロール圧力によりロールの曲率半径が大きくなると、ロールの平坦化が起こります。これは、ロール平坦化として知られています。ロールの平坦化により、接触長が増加し、ロール力が増加します。

圧延荷重はロール径に依存することは先に述べた。ロールの直径が大きいほど、ロールの力が大きくなります。同様に、より小さな減少はより低いロール力を必要とします。ロール力を低減するためには、ロール径を小さくするか、摩擦を小さくする必要があります。圧延力を低減する別の方法は、ストリップに小さな引張力を加えることです。引張力を縦方向に加えると、材料の横方向の圧縮降伏強度が低下します。これは、トレスカの降伏基準から明らかです。ローリングでは、ブレーキシステムを備えたフィーダーまたはアンコイラーを介して入口セクションに縦方向の引張力が加えられます。コイラーのトルクを制御することにより、コイラーの出口部分に前方張力が加えられます。

転がりトルクは転がり力から推定できます。トルクは、力に力が作用する半径を掛けたものに等しくなります。総ロールトルクは、ローリングトルクとロールベアリングの摩擦を克服するために必要なトルク、モーターシャフトのトルクとトランスミッションシステムの摩擦を克服するためのトルクで構成されます。被削材を変形させたり、回転部品の摩擦を克服したりするためにロールパワーをかけます。

十分に高いバックテンションがかかると、中立点がロール出口に向かって移動します。これは、ロールが材料よりも速く動いていることを意味します。フロントテンションを使用すると、中立点がロール入口に向かって移動します。通常、バックテンションはフロントテンションのほぼ2倍の効果で転がり荷重を軽減します。

広がりとは、幅と厚さの比率が低い圧延ストリップの幅の増加を指します。たとえば、正方形の断面のストリップです。摩擦を減らし、ロール半径とストリップの厚さの比率を増やし、より幅の広いストリップを使用すると、ロールの広がりを減らすことができます。エッジャーロールと呼ばれる一対の垂直ロールを使用して、広がりを減らすことができます。

ストリップの厚さと断面積の制御は、ホットストリップ圧延機の真の課題です。圧延されるストリップの厚さを継続的に監視するために、X線またはガンマ線センサーが使用されます。ロールギャップを調整することにより、ロールストリップのゲージを正確に制御できます。ホットストリップ圧延機のゲージ制御は、X線ゲージを使用してストリップの厚さを測定し、フィードバック制御システムを使用してストリップの張力を調整することで実現されます。

ホットストリップの圧延中、ホットストリップは、厚さの減少によるその増加する長さを処理するためにコイル状に巻かれます。さらに、薄い部分はホットストリップミルでの圧延中に速く移動するため、さまざまな厚さによるさまざまな速度のストリップの制御の複雑さを軽減することが重要です。

ローリングの欠陥

熱間圧延ストリップの表面品質の問題は、製造プロセスの基本的な優先順位に属します。材料に欠陥があると、最終製品に欠陥が生じたり、品質が低下したりする可能性があります。熱間圧延ストリップの表面欠陥の考えられる原因は、(i)溶鋼の製造と鋳造、(ii)スラブの再加熱、(iii)熱間スラブの圧延などの製造プロセスのさまざまな段階にある可能性があります。最も問題のある表面欠陥の間に、表面欠陥の開始剤は、溶鋼の製造および鋳造のプロセス中に作成され、(i)介在物、(ii)ブローホール、(iii)かさぶた、(iv)酸化アルミニウムの線、(v )穴、および(vi)縦方向、横方向、およびエッジの亀裂。再加熱炉および熱間圧延プロセスでのスラブの再加熱の状態は、欠陥のさらなる生成および進展を表しています。加熱および圧延の技術的操作はまた、シェル表面、熱亀裂、ささくれ、ささくれ、鱗屑、ロールの圧搾、引っかき傷および他の欠陥などの特定の表面欠陥を生み出す可能性がある。技術的操作中に材料に欠陥が蓄積すると、機械的特性が低下し、破面検査により、材料の別の劣化メカニズムが明らかになります。

圧延前の鋳造スラブの欠陥は次のとおりです

ローリング中に発生する欠陥については、以下で説明します。

ストリップの形状の問題には2つの側面があります。これらは、(i)最新のゲージ制御システムで正確に制御できる幅と厚さ全体で均一な厚さ、および(ii)正確に測定することが難しい平坦度です。

薄いストリップで圧延する場合、形状の問題が最も大きくなります。これは、ロールギャッププロファイルのわずかな誤差が厚さの減少とともに増加し、より大きな内部応力が発生するためです。薄いストリップは、座屈に対する耐性も低くなります。穏やかな形状の問題は、張力をかけた状態でストリップをストレッチレベリングするか、ローラーレベラーでストリップを曲げて曲げることで修正できます。

ミルスプリングは、ロールが高い圧延力によってたわむため、圧延されたストリップが必要な厚さよりも厚いという欠陥です。圧延中にミルの弾性変形が起こります。より剛性の高いロールを使用すると、ミルスプリングを回避できます。これは、ロール材料の剛性または弾性定数が高いことを意味します。通常、ミルの弾性定数は1〜4GNm-1の範囲です。

ロール弾性変形により、ストリップ全体の厚さが不均一になる可能性があります。ロール材料は、ロール変形を低減するために高い弾性率を持っている必要があります。非常に薄いゲージのストリップを製造するために、小径のロールが使用されます。それらはより大きなロールでサポートされています。一般に、達成される圧延ストリップの最小厚さは、圧延半径、摩擦、流動応力に正比例します。

ロールの平坦化はロール圧力を増加させ、最終的にはロールされる材料よりもロールが変形しやすくなります。

ロールストリップの平坦度は、ロールのたわみに依存します。ロールのたわみが発生すると、ストリップが波打つようになります。

両端で同じ厚さのストリップを作成するには、ロールギャップが完全に平行である必要があります。転がり速度は平坦度に非常に敏感です。ストリップ内の異なる場所間で10,000分の1の伸びに差があると、うねりが発生する可能性があります。

ロールが弾性的にたわむと、ロールされたストリップはエッジに沿って薄くなりますが、中央では厚さが厚くなります。同様に、たわんだロールは中心よりも長いエッジになります。ストリップの端は中央よりも長くなっています。ストリップの連続性により、中心は張力を受け、エッジは圧縮されていると言えます。これにより、エッジに沿ってうねりが生じます。中央に沿って、そこでの高い引張応力のためにジッパークラックが発生します。

ロールのキャンバーはそのような欠陥を防ぐことができます。ただし、1つのキャンバーは特定のロール力に対してのみ機能します。さまざまな圧延条件でロールのたわみを補正するために、油圧ジャッキが使用され、要件に応じてロールの弾性変形を制御します。

ロールに過剰な凸面がある場合、ストリップ材料の中心はエッジよりも伸びが大きくなります。これにより、センターバックルと呼ばれる欠陥が発生します。

キャンバーが不十分な状態で圧延した場合に考えられる影響には、中心が厚いということです。これは、通常、長いエッジと呼ばれる、中心よりもエッジが塑性的に伸びていることを意味します。これにより、エッジでの圧縮と中心線に沿った張力の残留応力パターンが発生します。これにより、中心線のひび割れ、反り、エッジのしわ、クレープ紙の効果、または波状のエッジが発生する可能性があります。

ロールがオーバーキャンバーされた場合に考えられる影響には、中心よりも厚いエッジが含まれます。これは、中心がエッジよりも塑性的に伸びて、横方向に広がることを意味します。残留応力パターンは、中心線で圧縮され、エッジで張力がかかっています。これにより、エッジのひび割れ、中心の分割、中心線のしわが発生する可能性があります。

薄いストリップは、ロールギャップの欠陥に対してより敏感であり、より大きな欠陥につながります。薄いストリップは、うねりや座屈が発生する可能性が高くなります。これらの欠陥は、張力下でローラーレベリングまたはストレッチレベリングを行うことによって修正されます。ストレッチレベリングはローラーレベラーロール間で行われます。

圧延中、ストリップは横方向に変形する傾向があります。中心部は摩擦が高いです。したがって、広がりは中心で最も少なくなります。これにより、ストリップの端が丸くなります。ストリップのエッジは引張変形を受けます。これはエッジクラックにつながります。ストリップの中心が厳しく拘束され、過度の引張応力を受けると、中心が裂ける可能性があります。

厚さ全体にわたる不均一な材料変形は、エッジに沿った高い二次引張応力につながります。これはエッジクラックにつながります。二次引張応力は、自由表面の膨らみによるものです。エッジロールを使用することで、エッジクラックを回避できます。

エッジング欠陥は、厚さ方向の不均一な変形によって引き起こされます。圧延される材料の表面のみが変形する場合(厚いスラブでの光の減少のように)、エッジは凹んでいます。張り出した材料は、次の圧延ステップで圧縮されないため、引張応力下でこの領域が発生し、エッジに亀裂が生じます。これは、h /Lp>

2の場合の熱間圧延の初期故障で観察されています。大幅に縮小すると、中心は表面よりも横方向に拡張してバレルエッジを生成する傾向があります。これにより、バレルによる二次引張応力が発生し、エッジクラックが発生しやすくなります。

ストリップの厚さ全体にわたる材料の不均一な流れのために、別の欠陥が発生します。この欠陥は、申し立てと呼ばれます。これは、表面が引張変形を受け、中心が圧縮変形を受けるためです。これは、中心部で物質の広がりが大きくなるためです。ワニは、横方向の広がりが表面よりも中央で大きく(張力のある表面、圧縮の中心)、中心線に沿って冶金学的な弱点がある場合に発生します。

表面積対体積比が高いため、表面欠陥は圧延時に発生しやすくなります。鋳造スラブの表面の欠陥の粉砕、欠け、またはスケール除去は、通常、圧延する前に行う必要があります。ロールの置き忘れによるラップは、望ましくない形状を引き起こす可能性があります。エッジに沿ったフレークまたは冷却亀裂は、非常に粗い粒子のスラブの熱間圧延の延性を低下させます。引っかき傷は、工具や取り扱いが原因である可能性があります。厚さのばらつきは、ロールのたわみまたはロール速度によるものです。

図2ローリング中に作用する力

図2ローリング中に作用する力

製造プロセス