製鉄のためのRedsmeltプロセス

製鉄のためのRedsmeltプロセス

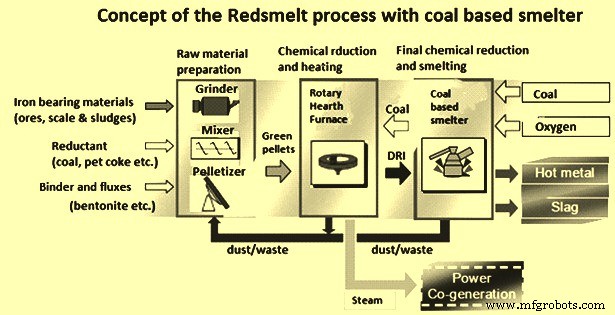

Redsmeltは、2つの削減ステップに基づく新しい製鉄プロセスです。これらは、(i)回転炉床炉(RHF)での鉄含有材料の予備還元、および(ii)高温の予備還元鉄(DRI、直接還元鉄)の製錬です。もともと、2番目のステップには水中アーク炉(SAF)が使用されていました。 SAFは現在、「新製錬技術」(NST)として知られる石炭と酸素を吹き込むコンバーター(オキシ石炭反応器)に取って代わられています。 RHFは、鉄鉱石、還元剤微粉、およびバインダーから作られた緑色のペレットを還元して、高温の金属化DRIを生成します。これは、高温金属への製錬のためにNSTにチャージされます。

Redsmeltプロセスは、費用効果が高く環境に優しい技術で構成されていると考えられています。プロセスの重要なハイライトは次のとおりです。

- このプロセスには、準備された充電材料は必要ありません

- DRI製錬は化学エネルギーを使用して行われるため、このプロセスには電気エネルギーは必要ありません。

- 製錬所は生産性が高く、投資コストが限られています

- このプロセスでは、鉄鋼プラントのさまざまなプロセスで生成される実質的にすべての残留物(スラッジや油性ミルスケールを含む)を使用できるため、鉄鋼廃棄物処理の問題の増加を解決します。

- 製錬炉からのオフガスは、全体的なエネルギー利用を最適化して、RHFの燃料として使用されます。これにより、エネルギー消費量を効果的に削減できます

溶銑の生産のために、2段階の製錬削減プロセスを備えたRedsmelt実証プラントが建設され、ピオンビーノ工場(イタリア)でテストされました。デモンストレーションプラントは2003年に稼働を開始しました。デモンストレーションプラントの2つの生産ステップは、RHFでの鉄含有材料の事前還元と、オキシ石炭コンバーターでの高温DRIの製錬に基づいています。このプラントは、年間最大65,000トンの原料(乾燥ベース)を処理するように設計されており、定格溶銑生産量は年間30,000トンから年間35,000トンです。

Redsmeltプロセス技術は、大規模な統合製鉄所における従来の高炉ルートに代わる、低コストで環境に優しい製鉄の需要の高まりに対応するために開発されました。このプロセスを備えたプラントは、年間30万トンから年間100万トンの溶銑の生産能力を実現するように設計できます。このプロセスは主に、(i)プラントの鉄含有副産物を貴重な溶銑に変換すること、および(ii)中小規模のサイズ(通常は約50万トン/年)、スクラップ代替品として溶銑を使用するミニミルのコンセプトに合わせるため。

Redsmeltプロセスの概念を図1に示します。

図1Redsmeltプロセスの概念

プロセス

このプロセスは、以下に示すいくつかのステップで構成されています。

材料の準備 –グリーンペレットの調製には、細かく粉砕された鉄含有材料と、石炭や石油コークスなどの炭素ベースの還元剤が使用されます。ペレット化プロセスでは、100マイクロメートル未満で80%、250マイクロメートル未満で100%という最適値に可能な限り近い粒度分布の材料が必要です。ウェットブレンドは、水と少量のバインダー(ベントナイト)を加えてこれらの材料を注意深く投入するミキサーで調製されます。調製された混合物は、さらに水を加えてディスクペレタイザー上でペレット化される。次に、生成された緑色のペレットをスクリーニングして、サイズが変更された製品を金属ベルト乾燥機にロードしながら、リサイクルされるサイズ未満の画分を除去します。

グリーンペレットドライヤー –グリーンペレットドライヤーの2つの目的は、(i)RHF供給システムでの付着の問題を回避することと、(ii)RHFでのグリーンペレットの劣化を防ぐことです。緑色のペレットの乾燥に必要な熱は、RHFのオフガスによって提供されます。これにより、プロセスの全体的なエネルギー効率も向上します。

回転式炉床炉 –回転する環状炉床は、吊り下げ式の屋根で覆われた炉室に配置されます。 RHFの側壁、屋根、および炉床は、1450℃までの動作温度を可能にするために耐火物で裏打ちされています。乾燥した緑色のペレットは、振動フィーダーを介してRHFに充填され、炉床全体に約20の均一な層として分配されます。炉床の全幅の周りにmm(1〜3ペレット)。

燃料ガスと燃焼用空気は、3つの制御ゾーンにグループ化されたいくつかのサイドバーナーから導入されます。各燃焼ゾーンでは、燃料と空気の流量が制御システムによって個別に制御され、目的の温度とガス組成(COとO2)が得られます。ゾーン1と2では、還元プロセスによって放出されたCOを燃焼させるために、別々の吸気口から二次空気が導入されます。ペレットは、充電後、還元温度まで急速に加熱されます。総滞留時間は、RHFの炉床で10分から18分の範囲であり、最終的な金属化度が70%から90%に達します。さまざまな原材料の特性に応じて、DRIの具体的な生産量は60 kg /sqmhrから100kg/sqmhrの範囲で異なります。

プロセスに必要な熱は、4つの異なるエネルギー源、すなわち(i)補助燃料(NST原子炉容器からのCOに富むガス)の燃焼、(ii)酸化鉄の還元から生じるCOの燃焼、(iii)によって提供されます。還元剤(石炭)によって放出された揮発性物質の燃焼、および(iv)還元剤自体の一部の燃焼(炭素燃焼)。これらのエネルギー源の利用は、鉄の再酸化という望ましくない現象と明らかに競合しています。 RHFの設計は、この複雑なガス力学システムを最適化することを特に目的としています。これには、二次燃焼空気を注入するための特別なバーナーと空気入口が含まれており、各ゾーンおよび炉室の各レベルで適切な乱流度を調整できます。良好なRHF設計に必要なもう1つの重要な要素は、製造されたペレットの一貫した機械的および化学的特性を得るために、炉床の全領域にわたって非常に正確な温度制御が必要であることです。バーナーシステムは通常、これらすべての目標を達成し、最小のNOx形成を保証するように設計されています。

生成されたDRIペレットは、水冷スクリューを介してシュートに排出され、連続金属ベルトコンベヤー(高温DRI輸送用に設計)によって製錬炉に移動されます。金属製のコンベヤーは耐熱材料でできており、気密シャフトで囲まれています。 RHFとドライヤーを出るオフガスは、燃焼後、空気希釈、水噴射、バッグフィルターによる除塵の後に大気に放出されます。

RHFの廃ガスエネルギーの一部は、グリーンペレットの乾燥に使用されます。廃ガスエネルギーは、燃焼用空気を予熱し、原材料の乾燥に熱を供給するためにも使用されます。大規模なプラントでは、廃ガスエネルギーを使用して廃熱ボイラーで蒸気を生成することもできます。

製錬炉 –元のRedsmeltプロセスの概念では、DRIの製錬と最終的な還元のために、水中アーク炉が含まれていました。ただし、ピオンビーノでのRedsmeltのデモンストレーションでは、DRIの製錬と最終的な還元にNST製錬炉が使用されています。

NST製錬炉は、傾斜のない垂直原子炉容器で構成されています。その下部(炉床)には、ミニ高炉やキューポラ(スキマーによるスラグと溶銑の分離)で採用されているものと同様のサイフォンタップホールが装備されています。ホットDRIは、容器の中央に配置された水冷シュートによって上から重力によって充電されます。ランス先端の周りのエアカーテンは、廃ガス流によるDRIの直接の持ち越しを最小限に抑えます。塊のサイズのフラックスは、別の供給ポートを介して充填されます。スラグと金属スラグの境界領域での原子炉容器の冷却は、特殊な銅製の冷却要素によって実行されます。原子炉容器の屋根とオフガスダクトは、パイプ間溶接の水壁でできています。

製錬炉には、酸素と石炭を注入するための2つのレベルのサイドランス(レベルごとに3つのランス)が装備されています。これらのランスの位置と向きは、プロセスに適切な化学的および流体力学的条件を生成することを目的としています。特に、このシステムは、COガスの後燃焼が発生する上部酸化ゾーンと、酸化鉄の直接還元やその他の吸熱反応が発生する還元ゾーンとの間の熱伝達を改善するように設計されています。上部のランスはエマルジョンレベルに酸素を注入して遷移ゾーンでの燃焼後を促進し、下部のランスは酸素と石炭を溶銑浴に注入します。この配置では、ガス注入により、必要な熱エネルギーを発熱(燃焼後)ゾーンから吸熱(製錬)ゾーンに伝達するのに十分なスラグ乱流が促進され、そこでFeOの直接還元が行われます。比較的粗い石炭は、炭素損失を減らし、溶銑浸炭を改善するために利用されます。生産された溶銑は、プラントの能力に応じて、砂型または豚鋳造機のいずれかで銑鉄に鋳造されます。

製錬所の上部には水冷式の屋根があり、燃焼後の高温による耐火物の摩耗を防ぎます。その後、水冷ダクトが製錬所のオフガスを収集し、焼入れシステムに入るのに適切な温度に冷却します。オフガスは燃焼せずに冷却および洗浄され、圧力を安定させるために小さなガスホルダーに送られ、RHFでバーナー燃料として利用されます。

オフガスコンディショニングシステム –オフガスコンディショニングラインは、耐火物で裏打ちされた燃焼後ダクト、水噴霧付きガスクエンチャー、空気希釈ステーション、およびバッグフィルターで構成されています。 RHFとNSTのオフガスが共通の吸引システムに組み合わされているため、システムの適切な設計、特にRHFのオフガスダクトが重要です。

オフガスは約1100℃の温度でRHFを離れ、完全には酸化されません。その後、耐火物で裏打ちされたダクトに運ばれます。 COなどの化合物を燃焼させ、フライアッシュが溶け始める値よりも温度を低く抑えるために、耐火物で裏打ちされたダクトのオフガス入口の後に、外気注入に適したノズルが配置されています。オフガスの完全燃焼に到達するための適切な条件は、(i)3%を超える遊離酸素レベル、(ii)高い乱流度、および(iii)1秒を超える滞留時間です。空気噴射ノズルは、NOxの形成を最小限に抑えるために、ダクトに沿って均一に分散されています。

RHFを出るオフガスと比較して、製錬所からのオフガスは温度が高く(約1700℃)、燃焼後の程度が低く、その結果、未燃の化合物含有量が高くなります(CO + H2は30%を超えます)。 。製錬所のオフガスは水冷ダクトに運ばれ、そこで燃焼後の空気が注入されます。燃焼パラメータ(滞留時間、酸素、乱流、温度)は、RHFオフガス処理に使用されるものと同じです。

次に、950℃以下の温度のRHFおよび製錬機ガスが同じクエンチャーに運ばれ、ヒューム温度が約320℃に低下します。「スピルバック」タイプのノズルにより、水滴の完全な噴霧とガスの温度をすばやく下げる。

ブリーダーバルブ(緊急時に自動開放)を備えた緊急スタックは、クエンチャーの上部に配置されます。 RHF一次、製錬所一次、二次除塵空気は最終的に除塵プラントに送られます。

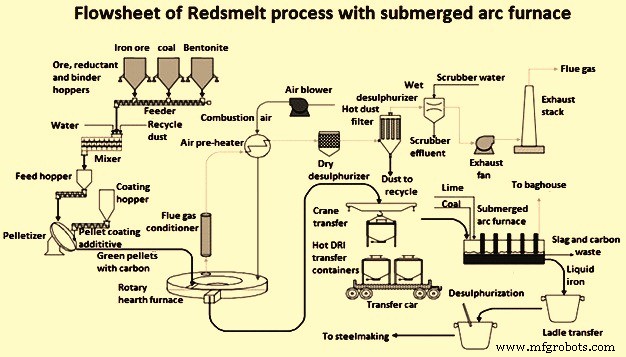

水中アーク炉を使用したRedsmeltプロセスのフローシートを図2に示します。

図2製錬ユニットとして水中アーク炉を使用したRedsmeltプロセスのフローシート

製造プロセス