高炉への廃プラスチックの注入

高炉への廃プラスチック注入

高炉(BF)に注入することによる廃プラスチック(WP)のリサイクルは、特に日本とヨーロッパのいくつかのBFで実施されています。 BFにプラスチックを使用すると、WPからエネルギーが回収されるため、エネルギー回収と見なされることもあります。 BFベースの製鉄プロセスでは、次のいずれかの方法でWPを利用できます。

- コークスを製造するための石炭による炭化。

- BFへのトップチャージ。ただし、シャフト内のプラスチックの分解により不要なタールが発生します。

- BFの外側のプラスチックをガス化する。得られた合成ガスは、羽口から注入されます。

- 微粉炭(PC)と同様の方法で、羽口から固体として注入します。通常、これはWPと石炭のBFへの同時注入として行われます。

BFでの廃プラスチック注入(WPI)の最初の試みは、1994年にブレーメン製鉄所で行われ、1年後に商業注入が開始されました。プラスチック廃棄物を注入するための最初の統合システムは、日本のNKK(現在のJFEスチール)の京浜工場にありました。

WPをBFに注入することには、いくつかの環境的、運用的、および経済的な利点があります。これらには以下が含まれます。

- 埋め立てまたは焼却されるプラスチック廃棄物の量の削減。

- コークスとPCの両方の消費量が少なく、石炭資源を節約できます。ただし、WPもPCもコークスを完全に置き換えることはできません。 BFで交換されるコークスの量は、WPの品質に部分的に依存します。

- エネルギー資源の節約があります。混合WPIによって節約されたリソースのメリットは、1トンあたり約11ギガカロリー(Gcal / t)です。

- WPの燃焼エネルギーは一般に少なくとも通常注入されるPCの燃焼エネルギーと同じくらい高いため、二酸化炭素(CO2)排出量が減少し、水素(H2)と炭素(C)の比率が高いほどCO2が少なくなります。 BF内で燃焼および鉄鉱石還元プロセスから生成されます。

- H2はCよりも好ましい還元剤であるため、エネルギー消費量が少なくなります。H2の再生は、一酸化炭素(CO)の再生よりも速く、吸熱性が低くなります。したがって、WPIはエネルギー消費量を削減できます。これはCO2排出量の削減も意味します。

- 少なくとも80%の高いエネルギー効率があります。注入されたプラスチックの約60%が鉄鉱石の還元に消費され、残りの40%のガスのエネルギーの約20%が製鉄所内の燃料として利用されます。したがって、WPの使用率はBFでの効率的なプロセスです。

- WPは、石炭よりも硫黄(S)とアルカリの含有量が低くなっています。溶銑(HM)の品質にSが影響するため、S含有量の少ない注入剤が望まれます。アルカリは、コークスの劣化、焼結物の崩壊、および耐火炉のライニングの劣化に寄与する可能性があります。

- ダイオキシンとフランの排出量は少なくなります。ブレーメン製鉄所でのダイオキシンの排出量は、排気ガス1立方メートルあたり0.0001〜0.0005ナノグラム(ng / cum)であり、基準をはるかに下回っています。通常、追加のガス汚染は発生しないため、トップBFガスを鉄鋼プラントで使用できます。

WPIの主な欠点は、材料の収集と処理のコストです。 WPは、家庭、産業、農業を含む多くのソースから来ているため、広く配布されています。したがって、収集とその処理には費用がかかります。廃棄物は非常に不均一で、さまざまな種類のプラスチックの混合物で構成されています。プラスチック廃棄物が異なれば、処理も異なります。ポリ塩化ビニル(PVC)などの高塩素(Cl)含有量のプラスチックは、脱塩素化する必要があり、準備コストが増加します。 Cl化合物は、高炉ガス洗浄プラント(GCP)のBF耐火物ライニングとパイプラインを腐食させる可能性があります。 BFの性能は、主にWP、コークス、鉄鉱石の品質と一貫性によって左右されます。

PCのようなWPの品質は、HMの品質、BFの安定性と生産性、および最高のBFガス組成に影響を与えます。プラスチックが注入されると、BFの動作に悪影響を与える可能性があるため、プラスチックの燃焼性能は重要です。

プラスチックの種類

プラスチックは通常、石油やガスに由来する単純な炭化水素分子(モノマー)から作られています。これらは重合を受けてより複雑なポリマーを形成し、そこから製品が製造されます。プラスチックに特定の特性を与えるために、酸化防止剤、着色剤、その他の安定剤などの添加剤が添加されています。

プラスチックは、さまざまな材料や化合物を表す一般的な用語です。何百もの種類のプラスチックの20以上の異なるグループがあります。これらは、(i)熱可塑性樹脂と(ii)熱硬化性樹脂の2つの主要なタイプに分類できます。 2番目のタイプは、硬化プロセスによって硬化されたプラスチックで構成されています。一度硬化すると、加熱によって軟化することができないため、BF注入には適していません。これらには、ポリウレタン、エポキシ、フェノール樹脂が含まれます。

BFへの射出に適したプラスチックの主な種類は熱可塑性プラスチックで、加熱すると軟化し、冷却すると硬化します。これらは、(i)低密度ポリエチレン(LDPE)と高密度ポリエチレン(HDPE)を含むポリエチレン(PE)、(ii)ポリプロピレン(PP)、(iii)ポリエチレンテレフタレート(PET)、(iv)の5つの主要なファミリーで構成されています。 )ポリエチレンクロリド(PVC)、および(v)ポリスチレン(PS)、固体PSおよび発泡ポリスチレン(EPS)の形。

WPIが最初に実施されたBFは、包装および容器からのプラスチックを利用していました。 BFは混合WPを注入しますが、これは常に定義されているわけではありません。一般的に使用される定義の1つは、混合WPにはすべての非ボトルプラスチックパッケージが含まれるというものです。

WPは非常に不均一な材料です。それは主に可燃性炭化水素ポリマーと添加剤で構成されています。還元剤として使用される全Cのわずか3%が非酸化のままであると推定されています。ポリマーは、異なる物理的および化学的特性を持っています。主なポリマーグループの化学組成を表1に示します。注入剤は、これらのポリマーグループの混合物で構成されています(さらに、PVCを含む場合があります)。したがって、表にはWPの典型的な構成が含まれています。比較のために、PCと燃料油注入剤の化学組成を示します。

| タブ1廃プラスチック、PC、燃料油の一般的な化学組成 | |||||||||

| PE | PP | PS | PVC | PC | |||||

| % | 85.60 | 85.75 | 92.16 | 64.71 | 41.40 | 77.80 | 79.60 | 85.90 | |

| % | 14.21 | 14.15 | 7.63 | 3.89 | 5.30 | 12.00 | 4.32 | 10.50 | |

| % | 0.03 | 0.90 | 0.97 | 2.23 | |||||

| % | 0.19 | 0.10 | 0.21 | 0.17 | 0.40 | 4.90 | 9.03 | 0.05 | |

| % | 47.70 | 1.40 | 0.20 | 0.04 | |||||

| % | 0.05 | 0.27 | 0.001 | ||||||

| % | 0.09 | 0.08 | 0.001 | ||||||

混合WPは、特定の仕様要件を満たすためのものです。これらの一般的な値は、水分が3%以下、塩化物が0.4%以下、粒子サイズが8mm以下です。 WP混合物中の重金属と微量金属の量には制限があります。これらはHMの品質に影響を与える可能性があるためです。典型的な仕様はタブ2に示されています。

| タブ2廃プラスチック中の重金属と微量元素の一般的な仕様 | ||

| % | ||

| % | ||

全体として、BFのWPIに使用されるプラスチックには次の特性があります。

- WPのH2/C比は高い(通常は石炭よりも高い)。プラスチックを注入すると、BF内および上部BFガス中のH2の量が増加します。ボッシュガスのH2含有量が増えると、ボッシュガスの密度が低下するため、圧力損失が減少するか、同じ圧力でより多くのガスフローが可能になります。 H2による還元は直接還元よりも吸熱性が低いため、必要なエネルギーが減少します。 H2と水蒸気(H2O)が個々の鉱石負荷粒子に拡散したり、個々の鉱石負荷粒子から拡散したりする能力は、COやCO2よりも大幅に高くなっています。拡散性が高いと、特に低温での還元速度が速くなります。レースウェイのH2含有量が高いため、最適なレースウェイ断熱火炎温度(RAFT)も低くなります。ただし、BFシャフトのH2濃度が高くなると、シャフト内のコークス微粉の量が増加し、透磁率が低下する可能性があります。

- WPの発熱量(CV)は高く、多くの場合PCよりも大きくなります。 PEの一般的なCVは約1100万カロリー/キログラム(Mcal / kg)、PSは約9.7 Mcal / kg、PETは約5.6 Mcal / kg、PVCは約4.5 Mcal / kgです(ただし、剛性には大きなばらつきがあります)柔軟なPVC)。 CVが高いほど、材料から供給される熱量が多くなるため、コークス消費量が大幅に削減されます。

- WPのSおよびアルカリ含有量は低い(多くの場合、石炭よりも低い)。

- プラスチックフィラーがない場合、WPの灰分は少なくなります(通常、石炭よりは低くなりますが、燃料油よりは高くなります)。 、追加のスラグはほとんど生成されません。しかし、WPを注入すると、圧力降下(炉の透過性の低下)が増加します。これは、WPに由来する灰成分に起因します。灰の融点が高い(約1750℃)ということは、スラグを形成しにくいことを意味します。

- PVCが存在する場合、WPのCl含有量は高くなります。ほぼすべての塩素が塩酸(HCl)としてBFを離れ、上部のBFガスが流れるパイプラインを腐食させる可能性があります。脱塩素プロセスが開発されていますが、PVCは通常WPから除去されます。 WP混合物の塩素含有量は通常2%未満、つまり約3%のPVCに制限されています。生成されたHClを介したダイオキシンとフランの形成の可能性について懸念が表明されていますが、高炉ガスのトップでの測定では含有量が少ないことが示されています。

WPの強度と硬度が問題になる可能性があります。低強度の凝集プラスチックは、輸送中に簡単に破損します(これにより、閉塞や燃焼の問題が発生し、燃焼効率(CE)が低下する可能性があります)。BFでWPを使用すると、プラスチックが豊富な廃棄物の流れに存在する鉄系材料をさらに回収できます。 1kgのWPの注入は通常約1.3kgのPCと約1kgのBFの重油を置き換えます。40%の値が引用されていますが、WPIによるコークスの置換は約30%に制限されています。BFには一貫した注入剤が必要です安定した動作のための品質。したがって、WPの準備は不可欠なステップです。

注入用のWPの準備

WP注入剤の品質は、BF自体での利用だけでなく、材料の準備、取り扱い、および炉への分配においても重要です。 WP注入剤が準備され、貯蔵ホッパーに運ばれます。次に、個々のパイプラインを介して、またはディストリビューターを介して個々の羽口に空気圧で輸送されます。

BFでWPを正常に使用するための最も重要な要件の2つは、可用性と処理コストです。廃棄物はしばしば非常に不均一であり、他の材料と混合されることがよくあります。したがって、プラスチック残留物を含む廃棄物の収集と選別には費用がかかります。加工工場の目的は、必要な粒子サイズと十分な量の一貫した品質の原料を提供することです。必要な処理の範囲は、廃棄物を受け取る条件によって異なります。

金属や砂などの異物は、射出システムやミルの研削要素の摩耗、HMの品質の低下などの問題を引き起こす可能性があるため、除去する必要があります。製造中に特定のプラスチック製品に添加剤を添加すると、摩耗の問題が発生する可能性もあります。プラスチックに含まれる少量の紙、石、砂はBFスラグに排出されるため、問題はありません。

廃棄物にはさまざまな種類のプラスチックが含まれているため、個別に処理するために選別する必要があります。これにより、準備コストが増加します。さらに、コストは必要な粒子サイズの影響を受け、WPの燃焼およびガス化効率に影響を与えます。自動化は、可能な場合、これらのコストを削減するのに役立ちます。収集された廃棄物は通常、(i)細断された固体プラスチック、磁気的に除去された後、6mmから10mmのサイズに粉砕されたプラスチック、および(ii)断片に切断されたフィルムプラスチックの2つの流れに分けられます。 、PVCを遠心分離により除去し、摩擦熱を利用して溶融・凝集させ、粒度6mm〜10mmのペレットを形成します。

WPIに都市廃棄物が含まれている場合、廃棄物は同様の方法で処理されます(固体およびフィルムのプラスチックストリームとして)。脱塩素工程が必要な場合があります。分離されたPVCペレットは、窒素(N2)雰囲気下で回転炉内でコークスとともに約300℃から350℃に加熱され、炭化水素とHCl酸に分解されます。炭化水素はコークスから分離され、BFに注入されます。回収されたHCl酸は、鉄鋼プラント内で使用することも、販売することもできます。炭酸カルシウム(CaCO3)を添加することで、凝集したプラスチックの強度と可燃性を向上させることができます。

ヨーロッパでは、Redop(都市廃棄物からのプラスチックによるBF中の鉄鉱石のREDuction)と呼ばれるプロセスが開発されました。 (都市廃棄物から分離された)混合プラスチック画分のスラリーは、撹拌反応器内で230℃から300℃の温度で加熱されます。放出されたHCl酸は、希釈された水溶性塩基の添加によって中和されます。脱塩素化されたプラスチックは溶融して液滴になり、そのサイズは攪拌と微量のセルロースがまだ存在していることによって決まります。冷却すると、プラスチックの液滴は固化して、BFへの注入に適した0.15%以上のClを含む顆粒になります。

インジェクションシステム

インジェクションシステムは、WPを空気圧で輸送し、貯蔵ビンからインジェクタント容器を介して計量し、BF圧力以上に加圧されて羽口インジェクションランスに到達します。ランスは、BFの円周の周りに対称的に配置された羽口を通して等量でWPを注入します。配水システム設計の重要な要素は、WP供給ルートを変動させることなく、各羽口に還元剤を均一に供給することです。 WPの供給が中断されると、すぐに深刻な問題が発生する可能性があります。注入率が高いほど、計画外の中断の結果が深刻になります。

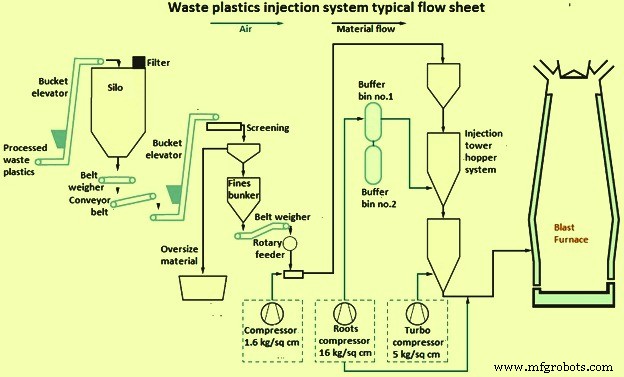

図1WPインジェクションシステムの一般的なフローシート

WPがPCと一緒に注入される場合、WPは、(i)完全に別個の注入システムとランスを介して、(ii)別個の注入システムを介して共通のランスに、および(iii)ブレンドとして輸送できます。ほとんどの場合、石炭とWPは、粒子サイズ(WPのサイズ範囲が1mmから10mmのときに石炭が粉砕される)と密度が異なるため、別々に輸送されます。

BFに連続的なWPフローを提供するには、少なくとも2つの注入容器が必要です。基本的に、これらの船には次の2つの配置があります。

- 上部の容器が下部の容器を定期的に補充するシリアル配置。これは常に圧力がかけられ、WPをBFに連続的に注入します。したがって、注入容器は継続的に計量され、WPの流量は注意深く制御されます。プラスチックの綿毛によるビンの汚れが発生する可能性があります。

- 2つの容器が交互に注入する配置。切り替え期間中にWPの注入を維持するには、重複する操作が必要です。

注入容器からのWPは、(i)WPの量が独立して制御され、各パイプに充填された状態で、個々のパイプによって各羽口に輸送され、(ii)BFに隣接するディストリビューターに共通のパイプラインによって輸送されます。 WPを各羽口につながる個々のパイプに均等に分割します。 2番目の方法の利点は、準備プラントとBFの間の距離が、個々のパイプシステムよりも長くなる可能性があることです。羽口へのパイプのルーティングの違いと、分割ポイントでのWPの不可避の不均一な分割により、羽口へのフィードが不均一になる可能性があります。不均衡はまた、パイプとディストリビューターの不均一な摩耗を引き起こす可能性があります。

WPと搬送ガスの比率に応じて、WPは(i)希薄相または(ii)高密度相のいずれかで注入容器から羽口に空気圧で輸送されます。 WPのキャリアガスは通常圧縮空気です。高密度相システムにおけるWPのガス速度は、毎秒3メートル(m / s)から8 m/sです。一部のプラントでは、プラスチックペレット(最大10 mm)に希薄相搬送を使用しています。

キャリアガスの速度は、閉塞を防ぐために常に最小輸送速度よりも高くする必要があります。この最小速度は、システム圧力やパイプ直径などの多くのパラメーターに依存し、これらの変数は相互に作用します。高密度相システムの速度が遅いということは、パイプラインとコンポーネントの摩耗が少ないことを意味しますが、希薄相システムの速度が速いと、特にパイプの曲がり角で摩耗が発生する可能性があります。摩耗率は、粒子の硬度、形状、速度によって決まります。プラスチック凝集体は侵食を引き起こす可能性のある不規則な粒子形状を持っていますが、押し出されたプラスチックペレットは規則的な形状をしています。粉砕されたプラスチック粒子は、凝集したペレットよりも硬いです。浸食しやすいパイプの部品を、たとえばウレタンエラストマー材料で裏打ちすると、耐摩耗性が得られるだけでなく、詰まりにつながる可能性のある微粉の蓄積が遅くなります。

トランスファラインの閉塞に関連するWP特性には、(i)閉塞を防ぐために制御する必要のある水分含有量、および(ii)超微粒子の存在が含まれます。凝集した混合プラスチックの粒度分布は重要です。 250マイクロメートル(ミクロン)未満のサイズの粒子の割合は、粒子サイズの仕様が0mmから10mmであり、顆粒が希薄相で運ばれる場合、1%に制限されます。また、安定した射出のためには、射出されたプラスチックの約50%の上部粒子サイズが6mmであることが不可欠です。繊維が凝集してより大きな粒子を形成してパイプを塞ぐため、繊維状プラスチック粒子の使用は困難である。プラスチックの綿毛もパイプを詰まらせる可能性があります。プラスチック粒子は、パイプラインを通過する際に静電的に帯電し、壁に付着する可能性があります。ひどい場合、特に曲がり角でパイプが詰まることがあります。自由に流れる細粒の材料を追加すると、効果に影響を与える可能性があります。

パイプのレイアウトと配水システムを改善することで、詰まりを減らすことができます。インジェクションシステムには、詰まりを検出してクリアする方法があります。移送ラインには、通常は高圧空気で詰まりが解消されるパージポートが含まれます。 WPの流動性と取り扱い性を評価するには、簡単で実用的なテストが必要です。これにより、問題のある資料を利用する前に特定できます。

インジェクションランスは、羽口につながるブローパイプにWPを注入します。粒子はすぐに熱風によって加熱され、点火され、ガス化され、燃焼されます。ランスの設計と配置は、WPのCEに影響を与えます。槍と羽口の詰まり、槍の先端の溶けの問題が発生する可能性があります。閉塞は主に、WPが粘着性になり、インジェクションランスと羽口の表面に付着する温度に加熱されたことが原因です。問題が発生する前に、これらの障害物を検出してクリアするための一連の手順があります。

燃焼

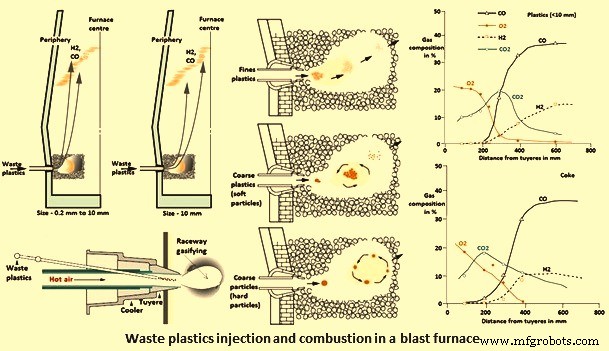

レースウェイは、その総体積が通常BFの内部体積の1%を超えない場合でも、BFの重要な領域です。それらはプロセスに熱と還元剤を供給します。 WPの注入はレースウェイの状態に影響を与え、それがレースウェイの外に影響を及ぼします。未燃粒子がレースウェイを離れると、透過性の低下、望ましくないガスと温度の分布、過度のコークス侵食、チャーのキャリーオーバーの増加などの操作上の問題が発生する可能性があります。未燃チャーの量は、注入率の増加とともに増加します。したがって、レースウェイに注入されたプラスチックの燃焼およびガス化挙動は、安定した炉の運転にとって重要な要素です。廃プラスチックの燃焼挙動を図2に示します。

図2BFでのWPの燃焼挙動

未燃物はBFの他の場所で消費されるため、BFはレースウェイ内で燃焼したものよりも多くの注入されたWPを消費できることは明らかです。プラスチックの燃焼は、一部の種類のプラスチックが熱分解して可燃性の液体と揮発性ガスになることを除いて、PCと同様の経路をたどります。石炭よりも灰分が少ないプラスチックから形成されるチャーは少なくなります。したがって、ガス燃焼はチャー燃焼よりも重要になる可能性があります。プラスチック粒子は熱伝導率が低いため、レースウェイでの熱伝達が高くなります。燃焼挙動は、プラスチックの種類、その特性(硬度/密度など)、およびサイズによって異なります。粒子が大きいほど、レースウェイでの滞留時間が長くなります。たとえば、7mmの粒子の場合は約4秒から6秒です。

コークス燃焼ではなくWPの燃焼特性が、優先的に燃焼するため、レースウェイ内のガス組成と温度分布を左右します。図2は、廃プラスチックが注入されたときに、シミュレートされた(ホットモデル)レースウェイでガス組成(H2を含む)がどのように変化するかを示しています。比較のために、図2には、羽口に熱風を吹き込むだけの場合のすべてのコークス操作のガス組成が含まれています。

燃焼の程度(CE)、したがってレースウェイから輸送される未燃物質の量は、(i)揮発性物質(VM)の含有量、粒子サイズ、密度などのWPの特性、および(ii)運転条件、例えば、高炉ガスの組成と温度、およびランスの位置と設計。レースウェイでの廃プラスチックの燃焼とガス化の挙動は、それらの特性に影響されます。

プラスチックの種類は、組成、構造、秩序度(結晶化度)が異なります。たとえば、PP、PS、PVCの構造は、繰り返し単位としてそれぞれメチル(CH3)、ベンゼン、Clを含むため、PEの構造とは異なります。 PEは、エチレンモノマーから作られた脂肪族炭化水素の長鎖で構成されています。 HDPEとLDPEはどちらも、密度の違いの原因となる鎖の分岐を除いて、本質的に同様の分子構造を持っています。したがって、さまざまなWP構成要素の熱分解挙動は異なります。一例として、PEの熱分解は、COと比較してより多くのH2放出を促進します。

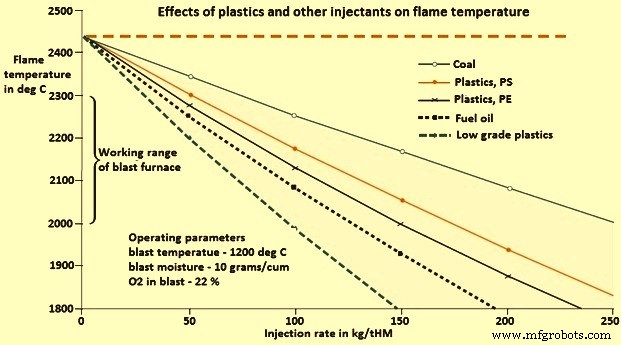

プラスチックを注入すると、吸熱反応が促進されるため、RAFTが低下します。 WPIはPCIよりも強力な冷却効果があり、その効果はプラスチックの種類によって異なります。ポリブチレンテレフタレート(PBT)は、PEよりも高い冷却効果があり、PEはPSよりも大きくなります。低品位プラスチックの場合は100kg、PSの場合は最大170 kgの射出率が、火炎温度を2000℃未満に下げることなく一定の羽口条件下で理論的に可能です(図3)。ブラスト温度および/またはO2濃縮を上げる、および/またはブラスト水分を減らすと、WPの冷却効果を補うことができます。

図3火炎温度に対するプラスチックやその他の注入剤の影響

熱重量分析(TGA)研究では、PS、PP、PBT、LDPE、およびHDPEの熱分解挙動が類似しており、約80℃から100℃の狭い温度範囲で炭化水素の急激な重量減少が発生することが示されています。 PSの熱分解はPPの前に開始および終了し、PPはPEの前に開始および終了します。 PVCの熱劣化挙動はより複雑です。最初にベンゼン(C6H6)が放出され、次にClが放出され、続いて残りの炭化水素が分解されます。これは、他のプラスチックと同様の温度で発生します。さらに、PVCは、他のプラスチックとは異なり、チャー画分を生成します。それはより複雑な構造を持っています。一般に、PE(およびその他の種類のプラスチック)は熱分解して可燃性の液体と揮発性ガスになります。

いくつかの研究では、PVCはLDPE、HDPE、PP、PS(着色剤なし)とは異なり、チャーを生成することが示されています。どちらも着色されておらず、熱分解後に固形残留物が生成されないため、大量の煤が発生します。また、PVCは大量の煤を生成し、PS、PP、PEの順で生成されます。 PVCは、同様のサイズのPE、PP、およびPSよりも、点火が速く、熱分解および燃焼時間が短いことも示しています。点火が速いのは、PVCの「熱劣化の活性化エネルギー」が低いためです(他のプラスチックの48 kcal/molから72kcal/ molと比較して、PVCの場合は20 kcal/molから33.5kcal/ mol)。さまざまなプラスチック間の熱分解挙動の違いは、反応性を変える可能性のある化学構造の違いによるものでもあります。 PSの反応性はPPの反応性よりも大きく、PPの反応性はLDPEやHDPEよりも高くなります。

WPの燃焼性能は、その粒子サイズに影響されます。完全な変換、したがってWPの効果的な利用のために、粒子の加熱、揮発分除去、熱分解、および燃焼は、粒子が熱風に入るときとレースウェイの境界との間に行われます。

異なるWPの燃焼挙動はさまざまです。 PEは、WPにその誘導体が豊富に含まれているため、BFでWPIを調査するための代替材料として定期的に使用されます。 PEの発火温度は、空気中で燃焼した場合、粒子サイズの増加に伴って上昇します(6mmから10mmの粒子サイズの380°Cと比較して、3mmから5mmの360°C)。これは、O2に対する微粒子の接触表面積が大きいことに起因します。したがって、より細かいプラスチック粒子は、より粗いものよりも高いCEを持つことが期待されます。

生成ガス(CEの測定値としてよく使用される)のCO2濃度の分析は、大きなPE粒子が羽口から遠く離れて燃焼するため、細かい粒子よりもBFでの燃焼に時間がかかることを示しています。これは、プラスチックの熱伝導率が低いためです。分析はまた、発火温度が低いことに加えて、PEは、粒子サイズが0.6mmから0.7mmの石炭と比較して、燃焼時間が短く、燃焼速度が速いことを示しています。これは、PEが高温で可燃性ガスに分解するためです。 O2による熱分解ガスの燃焼はガスガス反応であり、より速い反応です。

熱風の流れの下で電気炉内でPEと混合WPを燃焼させ、生成ガスのCOとCO2含有量を測定した研究では、両方の材料の小さい粒子の燃焼速度が1200℃ではより大きな粒子ですが、1250℃では、粒子サイズは燃焼プロセスにほとんど影響を与えませんでした。予想通り、同じサイズの粒子のCE(燃焼比と呼ばれ、元のC含有量に対するC含有量の比として定義される)は、高温でより優れています。小さい粒子は最初の200秒から600秒の間、より高いCEを持ちますが、この期間の後、大きい粒子がより高いCEを持っていたという点で、CEは逆転します。

CaCO3を添加すると、凝集したプラスチックの強度が向上し、粒子がレースウェイ内を長時間循環できるようになります。さらに、形成されたスラグの融点を下げ、透磁率の低下による炉内の圧力損失を低減します。

同じ組成(76%C、10%H2、8%O2、および5%灰)および粒子サイズ(3 mm〜6 mm)で、異なる方法で調製されたWPの燃焼挙動についてドイツで研究が行われました。 。 3つのプラスチックタイプが研究されました。それらは、凝集(粉砕および不要な物質の除去後の画分)、顆粒(100℃での製錬後)および再顆粒(追加のプレス後、最高の密度を有する)であった。凝集した(粉砕された)プラスチックは、表面積が大きく密度が低いため、CEが最も高く、次に粒状化され、次に再粒状化されました。大きな粒子が利用可能な滞留時間内に完全に燃え尽きることができなかったため、3つのプラスチックタイプすべてのCEは低かった。

WPを効果的に使用するには、レースウェイパラメータの変更と、BFの他の場所での影響(熱状態、スラグレジーム、ガスダイナミクスなど)を補正するための操作上の変更が必要です。 10 kg / tHMまでのWPを注入しても、BFの動作が妨げられることはありません。 Measures to intensify the combustion of WP in the tuyere/raceway region, and hence increase injectant rates, include (i) increase of the amount of O2 in the tuyeres, and (ii) adjustment of the blast temperature and moisture.

Oxygen can be added to the tuyere by (i) enrichment of the hot air blast, (ii) injection through the WP lances, and (iii) separate O2 lances. The addition of O2 means more O2 is available for the participation in the combustion of WP in the raceway. Thus the CE increases. However, the influence of O2 enrichment on the CE is limited.

Oxygen enrichment of the hot air blast produces both a reduction in bosh gas flow and a rise in flame temperature. The former effect can help counteract the increase in burden resistance (lower permeability) and the pressure drop associated with high injection rates. The latter effect can help compensate for the cooling effect of the decomposition of the WP volatiles. The CO and H2 contents also increase with O2 enrichment, resulting in improved reduction of the iron ores in the central shaft. The CV of the top BF gas normally improves with the O2 enrichment. The lower limit of O2 enrichment is generally determined by the amount needed to maintain the required RAFT, with more O2 required as the volatile content of the WP increases. If the flame temperature becomes too high, then burden descent can become erratic. Too low a flame temperature hinders WP combustion and melting of the ore burden. The upper limit is dependent on maintaining a sufficient top gas temperature. As O2 is increased, the gas mass flow within the BF decreases, which decreases the heat flow to the upper region of the BF for drying the burden. The upper limit of the top gas temperature may also be governed by the need to protect the top gas equipment. Other limitations to O2 enrichment include its cost and availability.

The key measure for combustion at high injectant rates is a high blast temperature. O2 enrichment plays a more important role as a means of controlling gas flow in the BF rather than controlling the WP combustion. Generally, a higher hot blast temperature is an inexpensive measure than O2 enrichment since it allows a lower O2 consumption. Increased blast temperatures also reduce coke consumption. WP has a stronger cooling effect on flame temperature than coal.

Although increasing the blast temperature raises the RAFT with waste PE injection, it has been found in a study that regardless of the blast temperature (900 deg C, 1000 deg C, and 1100 deg C) and O2 enrichment (0.7 % and 1.2 %), the maximum RAFT which can be achieved is around 1950 deg C. This suggests that blast temperature and O2 enrichment only affect the combustion kinetics (rates), and not the thermodynamics, as long as the plastic particles start burning, the maximum temperature related to the enthalpy of combustion remains constant.

Lowering blast moisture can help to compensate for the cooling effects of WPI. If the RAFT becomes excessive, then blast moisture can be increased. Raising hot blast moisture means more H2 in the bosh gas for iron ore reduction. The optimum RAFT in the BFs operating with higher H2 contents can be lower than those operating with lower H2. In addition, the blast velocity can be adjusted to not only improve waste plastics combustion, but to maintain the required length of the raceway zone which is critical for obtaining good conditions in the hearth.

Unburnt char

With the increase of the injection rate, the combustibility of WP has a tendency to decrease resulting in unburnt material (char, fines and fly ash) leaving the raceway. Some of this material, along with coke debris, accumulates at the back of the raceway, in the bird’s nest, hampering the rising gas flow and entrained solids in this area. The majority are swept upwards where they can accumulate under the cohesive zone, decreasing permeability and hence BF productivity. Changes in the lower BF zone permeability can also affect the HM quality and slag viscosity.

The unburnt material tends to accumulate at positions where large changes in gas flow occur. Finally it is entrained into the gas flow, passing through the cohesive zone coke slits, and up the BF shaft, where it can influence burden permeability, and is finally released with the top BF gas. Higher WP injection rates also increase the volume of combustion gases, and hence the gas flow, and change the heat load in the lower part of the BF. In addition, more slag is produced.

The deposition of unburnt fine material is a complex phenomenon consisting of several generation mechanisms, reactions, multiphase flow, accumulation and re-entrainment. Different gas flow models have been developed to understand and predict the behaviour of fine material within the BF. With suitable burden charging patterns (such as central coke charging) and the use of stronger coke many of the problems relating to gas flow have been solved.

The experience has shown that most of the unburnt char is consumed within the BF. The three mechanisms for this are (i) gasification with CO2 and H2O, (ii) reaction with liquid iron (carburization), and (iii) reaction with slag. It is advantageous if the unburnt char participates in the ore reduction reactions, thus replacing more of the coke and lowering the amount of unburnt solids in the top BF gas.

The reaction of chars with CO2 and H2O begins in the raceway, but since the residence time for fine particles is very short for appreciable reaction, gasification mainly occurs in the BF shaft. The reactions of char C with CO2 (Boudouard reaction) and H2O are slower than char combustion. The chars resulting from WP and coke compete with each other for CO2 and H2O. Chars from WP are more reactive than those from coke and thus are preferentially gasified. Thus coke degradation by the Boudouard reaction decreases with increasing WPI rates.

It has been reported that the CO2 gasification rate of char from agglomerated WP (particle diameter 400 micron to 500 micron) is around 10 times higher compared to the PC char (50 micron), despite its larger size. The rates have been determined using a thermo-balance. The CO2 gasification rate of PVC char is also slightly higher than PC char. It has also been reported that the reaction rate of unburnt char from WP (300 micron to 400 micron) is around half that of PC char (50 microns). Though WP char has a longer residence time in the packed coke bed due to its larger size, it has a small gasification rate due to its fairly small specific surface area. Hence, it can accumulate in the lower part of the BF, decreasing permeability, unless CE in the raceway is high.

The reactivity of C in the unburnt char to CO2 and H2O is dependent not only on its surface area (particle size) but also on its structure and composition, as well as operating conditions. Also, since the residence time for particles at high temperatures is too short in a BF, char gasification mainly occurs at decreasing temperatures in the furnace shaft. The properties of char change as it moves up the BF, and hence its reactivity to CO2 and H2O. The reacting atmosphere is not uniform, for example, the concentrations of CO, CO2, H2 and H2O vary at different locations within the BF. Normally higher H2 and CO concentrations are found at the periphery compared to the centre of the BF for waste plastics with a particle size of 0.2 mm to 1 mm but the reverse takes place with the injection of larger particles size (less than 10 mm).

Injection of WP increases the bosh gas H2 concentration. Since the chemical reaction rate of H2 reduction is higher than that of CO, the extent of Boudouard reaction reduces as bosh gas H2 increases. CO2 and H2O are present in the upper part of the BF due to the reduction of iron oxides. Under the conditions here, char gasification by CO2 is likely to be controlled by the rate of the chemical reactions. In the lower part of the BF, char gasification is partly diffusion controlled. Hence the overall reaction rate of char gasification is likely to be influenced by the chemical reactivity of char to CO2 in this region. Char reactivity towards CO2 is influenced by its chemical structure, with less ordered structures being more reactive. The char structure from agglomerated WP has an isotropic texture with high CO2 reactivity.

The presence of certain minerals in the char ash, such as Fe and alkalis, can catalyze the CO2 gasification reaction, whereas other minerals, such as silica (SiO2) and alumina (Al2O3), can slow down the reaction. Depending on its composition, ash can also retard the C conversion due to the blockage of char particles as a result of increased proportion of slag formation in the char particle. In the lower part of the BF, condensed alkalis from the recirculating gases can have a catalytic effect. The loss of C by gasification increases the char ash content. In general, WP has a lower ash (mineral) content than PC and thus are more likely to be consumed within the BF.

Carburization of the HM begins in the solid phase within the cohesive zone of the BF, and continues during descent of the metal droplets through the active coke, deadman and hearth zones. Unburnt char and fine material leaving the raceway can contact the dripping liquid metal in the bosh and hearth zones. C and other elements, such as Fe, Si and S, dissolve from the char into the liquid Fe influencing the composition of the HM. The dissolution of C contributes to the carburization of liquid Fe, and commands the level of char consumption by the HM. It is critical where CE is low. If the HM is close to saturation when it reaches the areas of deadman and hearth, the unburnt material cannot be consumed, thus diminishing permeability in these regions. The C comes from unburnt WP materials, as well as coke.

Carbon dissolution from unburnt char into liquid metal is influenced by the operating conditions and the following factors.

- Char particle size – Unburnt chars which maintain their original form react very little with the liquid Fe and slag as they cannot penetrate into the liquids. However, if they are agglomerated into larger particles or captured by the larger pieces of coke, then they behave like bosh coke and carburize the metal up to saturation.

- Char structure – Generally, the rate of dissolution improves as the C structure becomes more ordered.

- Char mineral matter – In general, SiO2, Al2O3, and magnesia (MgO) slow the C dissolution kinetics, while calcium fluoride (CaF2) and Fe oxides enhance the rate. The effect of lime (CaO) is less clear. The reaction of calcium (Ca) with S in the metal produces a CaS (calcium sulphide) layer which hinder C transfer. The ash fusion temperature (AFT) is also one of the controlling mechanisms which limit C dissolution. The formation of an ash layer on the carbonaceous material reduces the surface area available for dissolution, hence retarding C dissolution rates. Low AFT allows easy removal of the ash, in the form of liquid slag. This results in constant exposure of fresh C surface to the HM, permitting the mass transfer of C to the liquid iron.

- Liquid metal composition – It changes over time. The C dissolution rate typically decreases as the C content of the liquid metal increases. Higher S content also retards C dissolution. Combustion of WP and coke releases sulphur oxides (SOx) which can react with the descending liquid metal and slag. This is less of a problem with WP since they typically have a lower S content than coal and coke.

Unburnt char, ash, fines, and coke can interact with the dripping liquid slag. The slag composition changes as it moves down the BF, with the Fe oxide concentration being continuously lowered as it is reduced. The reactions at the interface between the solid char and liquid slag play a major role in char consumption since they influence the kinetics of the reduction reactions and the contact area between the slag and char available for reaction.

Factors influencing unburnt char interactions with the slag include the slag composition, char C content, and char ash content and composition, as well as the operating conditions. Basically, char consumption by slags occurs through the following.

- Reduction of the Fe oxides in slags by C in the char – The wetting characteristics have a significant effect on the dominant reduction mechanism taking place. The wetting characteristics of slags vary with slag composition, temperature, time, and carbonaceous material. Wetting varies as a function of time since the reduction of Fe oxide in the slag by char, and the dissolution of the char ash components into the slag, results in continuous variations in the slag and char compositions. An increase in temperature normally results in improved wettability at the slag/C interface. Reduction rate usually increases with increasing slag FeO (2 % to 10 %) content and with increasing reaction temperature (1300 deg C to 1600 deg C).

- Reduction of SiO2 in slag by C of char – This is a function of temperature. At temperatures less than 1500 deg C, only reduction of Fe oxide occurs. At higher temperatures, both SiO2 and Fe oxides in the slag are reduced, resulting in increased consumption of the char. SiO2 is reduced by C, via gaseous SiO, to Si or silicon carbide (SiC). Self-reduction of SiO2 in the char ash by C can also occur, resulting in further consumption of the char. The reduction kinetics of SiO2 is influenced by the wettability of chars by the slags. Wetting behaviour improves with an increase in slag SiO2 content, and with an increase in temperature (1500 deg C to 1700 deg C). Higher amounts of SiO2 and Fe oxides in the char ash facilitate the slag/C interactions, leading to improved consumption of these oxides through reduction reactions.

- Interaction between components in the slag and char – This interaction leads to the assimilation of char ash components such as S.

In addition, the reduction of MgO in slag by char C can lead to further consumption. Self-reduction of the oxides in the char ash by C can also contribute to char consumption.

The presence of unburnt char in the slag can interfere with tapping by increasing slag viscosity, while assimilation of char normally increases the fluidity of the bosh slag. Changes in slag mobility can affect the position and shape of the fluid and cohesive zones. A high viscosity slag around the tuyeres also leads to serious gas flow problems. Slag viscosity is a complex function of slag composition, temperature and O2 partial pressure. As well as unburnt char and coke, unburnt ash from WP can interact with the slag. All of these carbonaceous materials contribute oxides to the slag. In general, higher amounts of SiO2 or Al2O3 (acidic components) increase slag viscosity, whereas a higher basicity (higher CaO or MgO) lowers slag viscosity because of de-polymerization of the silicate network. Slag viscosity decreases with increasing FeO (0 % to 20 %) content at a fixed basicity. Basicity is generally determined by the CaO/SiO2 ratio. Since the slags do not fully assimilate the char and ash in the bosh region, bosh slag normally has a higher basicity than tapped slag. The addition of fluxes can help solve slag formation problems.

製造プロセス