圧延機ロールの異常と故障

圧延機ロールの異常と故障

ロールは、圧延される材料の断面と形状を減らすために使用される圧延機の部品を変更することです。それらは圧延機の非常に応力のかかる部品であり、摩耗しやすいです。それらは、フラット製品ミルとロング製品ミルの両方で使用されます。ロールは圧延機の最も重要な部分であり、圧延機の性能はロールの品質と性能に大きく依存します。

ロールは過酷な条件で動作し、その用途には耐摩耗性や靭性などのいくつかの特性の最適な組み合わせが必要です。圧延中、ロールは高負荷になり、ロールと圧延される材料との接触面積が摩耗します。また、ロールは、圧延中に一般的にさらされる機械的変動と熱的変動の両方に耐えることができなければなりません。したがって、ロールのキャンペーンライフは限られています。キャンペーンライフが終了した後、ロールを継続するにはロールを変更する必要があります。表面の状態は、ロールの変化を決定する基準の1つです。

圧延機から取り出されたロールは、ロールターニング/ロールグラインディングショップでドレッシングされ、ミルでの別のローリングキャンペーンの準備が整います。ロールは、直径が最小廃棄直径に達すると廃棄されます。

ローリングミルは、ローリングキャンペーンの長さを延長することを目的として、形状とプロファイルをはるかに長く維持できるロールをますます要求しています。通常、圧延機のロールの寿命は、計画されたロール廃棄によって制限されます。ただし、ロールサプライヤが注意を払い、圧延機の運転中にも注意を払っていますが、使用中に異常やロール障害が発生します。ロールの故障は、圧延機の大きな大惨事であり、ロールの部分的または全体的な損失につながるだけでなく、ミル内で生じた丸石の除去を必要とし、ミルの停止と圧延機の機器の損傷を引き起こします。これらはすべて、ミルのパフォーマンスに悪影響を及ぼします。したがって、ロール障害は回避する必要があります。

ロールの異常と失敗にはいくつかの理由が考えられます。いくつかの理由はロールメーカーに起因し、他のいくつかの理由は圧延機に起因します。ロールメーカーと圧延機の両方に起因する理由により、ロールの故障も発生する可能性があります。

ロールメーカーに起因する理由は、不均一な硬度、過度の残留応力、不合理な微細構造、低い材料強度、内部応力を形成するための構造変形、または有効荷重面積を減少させるための緩い収縮などを含むロールの内部欠陥です。理由ロールの故障には、不適切な冷却システムが含まれる場合があります。これにより、ロールに熱応力が発生し、バレルが破損します。ローリングの異常もロールの破損を引き起こす可能性があります。ロールの故障のその他の理由には、ロールとロールの溝の不合理な設計、過度のシングルパス変形、深い火災亀裂、疲労と剥離などがあります。ロールの異常と故障の重要な理由のいくつかを以下に説明します。

ロールの欠陥と異常

ピンホールと多孔性は、表面に現れる可能性のある欠陥、または表面下にある可能性のある欠陥です。穴は、光沢のある内部の有無にかかわらず、輪郭が円形または不規則にすることができます。それらは、チルキャストロールのロールバレル上にランダムに分散されます。光沢のある内部は、表面下の欠陥でより頻繁に見られ、酸化が起こることを可能にするために空気にさらされていないトラップされたガスを示します。ガスは、モールドコーティングから、またはチルモールドのファイヤークラックから発生する可能性があります。通常は多孔性として知られている同様の欠陥の別の原因は、凝固中の樹枝状突起間の供給の欠如、またはおそらく溶融物からのガス発生です。静的鋳鉄ロールの場合、穴は残留液体で「埋められ」、円形の輪郭を持つハードスポットとして表示されます。この機能は表面品質の問題を引き起こしますが、壊滅的な障害につながることはめったにありません。これらの欠陥はロール障害と見なされます。

非金属介在物はロール異常です。非金属介在物は、サイズと外観が異なる場合があります。スラグやフラックスの閉じ込め、金型や鋳造装置からの異物などの非金属介在物には、さまざまな原因が考えられます。これはロールの異常であり、表面の品質に影響を与えますが、通常、大規模なロールの故障にはつながりません。

ロール上のハードスポットとソフトスポットは、表面および/または表面下の欠陥です。これらの欠陥は、シェル材料内に円形または半円形の白または灰色の斑点として現れ、周囲の母材よりも硬いまたは柔らかいかのいずれかです。それらは通常、局所的な単一の欠陥としては現れませんが、一般的にロール本体の大部分に影響を及ぼします。この発生は、さまざまな説明が可能なスピンキャストロールに限定されます。ハードスポットは分離した炭化鉄の濃度を示し、ソフトスポットは炭化物が枯渇した領域またはグラファイトが豊富な領域を示します。 1つの原因は、求心力によって押し出された気泡が、最終凝固の直前にシェル金属を通過することによって引き起こされる分離効果である可能性があります。ガスは、コーティング材料のバインダーに含まれる結晶水の突然の分解から発生します。他の理由は、固液界面での凝固中の偏析に影響を与えるスピンキャスティング中の金型の過度の振動に関連している可能性があります。これはロールの異常であり、ロールされる材料の表面にマーキングが生じる可能性がありますが、使用中に重大な障害が発生することはありません。

ロール硬度の変動

ロールの場合、正しい硬度の読み取り値を取得することは困難であり、硬度と他の特性との線形関係は常にある程度制限されます。これは、ロール材の組成や構造にばらつきがあるためです。したがって、硬度の測定値は、ロールの場合に役立つよりも混乱を招きます。硬度の測定値に関するロールメーカーとロールユーザーの見解は、常に互いに異なっています。

ロールで非破壊的に測定できるのは表面硬度のみです。この2次元測定は、一般に、表面の背後にある3次元ボリュームの代表と見なされます。しかし、ロールには、鋳造(表面からの距離の増加に伴う凝固速度の低下)および熱処理(時間-温度に関連した焼入れ中の表面からの距離の増加に伴う冷却速度の低下)によって引き起こされる巨視的および微視的変動による硬度勾配が存在します-変換曲線)。さらなる硬度の深さは、組成と熱処理方法によって影響を受けます。

また、ロール材は非常に硬いため、加工硬化(旋盤や研削盤)や焼戻し(研削盤)の影響を強く受けます。硬度は耐摩耗性に影響を与えます。しかし、硬度が高くなるとすべてが向上するというのも正しくありません。組成、微細構造、残留応力などの他のパラメータは、ロール性能に大きな影響を与えます。

さらに、ロールバレルの表面積が非常に大きいため、ロールの場合、ロール表面の硬度にばらつきがあります。また、ミルでの圧延に使用した後は、圧延する熱物質と接触するロール中央部が焼戻しして硬度が低下するため、硬度の不均一性が増す可能性があります。

残留応力

ロールには通常、残留応力があります。これらの残留応力は、表面では2次元、体積では3次元です。表面では、半径方向の応力はゼロであり、縦方向の応力(軸方向)もバレルエッジでゼロです。バレルの主要部分では、軸方向と円周方向(接線方向)の符号とサイズが同じです。ロールの軸方向領域に近い中心線では、接線応力と半径方向応力のサイズと符号が等しくなります。ここで、縦応力と接線/半径応力の関係は、ロールの直径と長さの関係によって与えられます。どの応力がロールの材料強度を超えるかによって、ロールが自然に破損します。縦方向の応力が最初に高すぎる場合、破壊は軸方向に垂直になる可能性があります。または、接線/半径方向の応力が最初に高すぎる場合、破壊は軸方向に発生する可能性があります。

残留応力はロールの強度に大きな影響を与えます。圧縮強度は、疲労強度を高め、亀裂の伝播を減らし、ロールバレル表面のせん断応力と加工硬化を減らします。引張残留応力はロールの破損を引き起こす可能性があります。ロール内の圧縮および引張残留応力は、ロールの断面全体で互いに補償します。適切なレベルの残留応力をロールで制御する必要があります。

単一の負荷と熱による破損によるロールの損傷

ロールダメージは、1回の負荷でも発生する可能性があります。ロールが圧延機に入れられて圧延が開始されるときはいつでも、ロール表面は平均温度まで加熱され、それはある圧延時間の後に安定する。この期間中、ロール内に温度勾配が存在し、外側が高温になり、内側が低温になります。この温度勾配により、ロールの外側部分は内側部分よりも熱膨張が大きくなります。これにより、ロールに熱応力が発生し、外側に圧縮応力、内側に引張応力が発生します。熱引張応力が残留引張応力に追加され、総引張応力が材料の強度に達すると、亀裂が発生します。これがロール破壊の開始点です。低い方は、ロールがミルに入れられたときのロールの初期温度です。熱による破損のリスクが高くなります。

熱破壊の場合、バレルは破壊され、その起点がバレルの軸またはその近くにある放射状に配向された破壊線を示します。破壊はロール軸に垂直であり、通常はバレルの長さの中心近くで発生します。熱破壊は、ロールバレルの表面と軸の間の最大温度差に関連しています。温度差は、不十分なロール冷却から生じるロール表面の高い加熱速度、またはロール冷却の故障またはローリングキャンペーンの開始時の高スループットによっても引き起こされる可能性があります。ロールの外側ゾーンと内側部分の間のこの温度差は、ロール内の既存の残留応力に重ね合わされる熱応力を開始します。一例として、外面とロールの軸との間の70℃の温度差は、ローリングキャンペーンの開始後の臨界段階中に約1,100kg /sqcmの縦方向に追加の熱応力を引き起こします。コアの縦方向の引張応力の合計がコア材料の最大強度を超えると、突然の熱破壊が発生します。これは、ミル障害またはロール障害のいずれかである可能性があります。

実際、熱破壊に重要な3つの要因があります。これらは、(i)温度勾配、(ii)コアの材料の強度と完全性、および(iii)残留応力です。実際には、ロールのコア材料の強度は低くなります。熱による破損のリスクが高くなります。

残留応力は熱破壊に大きな影響を及ぼします。残留応力は常に、ロールの外側の圧縮応力と内側の引張応力です。これらの応力は、溝がロールに機械加工されるすべての領域で減少しますが、溝の間の領域では高いままです。圧延プロセス中にこれらのロールが加熱されると、残留応力に熱応力が追加され、総引張応力(最大で溝間)が材料の強度限界に達すると、溝間で熱破壊が発生します。

>ロールの機械的および物理的損傷

ロールも機械的損傷を与える可能性があります。ロールの機械的損傷は、局所的な機械的過負荷が原因で発生する可能性があります。ロールにいくつかの侵入、打撲傷、印象を見つけることは非常に一般的です。これらは、圧延される材料と一緒に異物がロールに入るときに発生します。ロールへのダメージは、異物の硬度が高い場合や、ロールに深い印象を与えるほどの大きさの場合に発生します。深いロール印象の場合、ロールを機械加工する必要があります。

ロールの物理的損傷にはいくつかの種類があります。これらについてはここで説明します。

剥離はロールの異常の1つです。圧延中、酸化物の薄層が圧延幅内のロール表面に形成されます。この酸化物層だけを部分的に除去することは、剥離として知られています。この剥離は、親ロール材料の銀色の円周方向の縞として観察され、ロール表面にまだ付着している青/黒の酸化物の縞と混ざり合っている場合に簡単に識別できます。ロール表面の酸化物層は、ロールバイトを離れるときのロール表面温度と高温の空気への暴露時間の関数として成長します。この酸化物層は、圧延される材料と圧延物の表面速度の違いにより、交互のせん断応力を受けます。この酸化物層の疲労強度を超えると、この層の剥離が始まります。剥離は、基本的なロール材料が無傷のままであり、せん断力に抵抗し続ける間、酸化物層のみがせん断される限り特徴づけられます。この現象の発生は、圧延される材料の表面温度(スケールの性質と硬度を強く決定する)、圧延の減少、圧延の冷却、および圧延キャンペーンの長さを含む圧延条件に依存します。ロールの剥離はミルの特徴です。

あざまたは機械的マーキングは、ロールバレルの局所的なくぼみであり、熱による打撲傷、火災亀裂、および圧延幅の内側または外側の圧力亀裂が組み合わされています。これらのマークは、主に圧延機の後部仕上げスタンドの作業ロールに見られます。これらは、丸石、圧延される材料の折り畳まれたおよび/またはコールドエンド、異物、またはロールギャップを通過したより厚いスケールの粒子に関連する局所的な極端な過負荷によって引き起こされます。これらの異常はすべて、高い圧延速度で発生すると、高圧だけでなく、変形や摩擦熱を引き起こす可能性があります。これらの条件は、ロールに局所的な表面損傷を引き起こす可能性があります。これらは、圧延プロセスが制御不能になった場合のミルの異常に起因します。

バンディングはロールの異常です。作業ロールに現れ、円周方向に向けられ、非常に粗い表面を持つバンドの形をしていることが非常に多いのは、ひどく剥がれた明るい領域です。バンディングは通常、かなり短いキャンペーン時間の後でも、熱間圧延機の初期仕上げスタンドのICDP(無期限チルドダブルポア)ワークロールに現れます。同じ重要なスタンドと位置でより長い実行時間の後に高クロム作業ロールが使用される場合、バンディングも可能です。シェル材料の熱間疲労せん断強度を超える交互の熱荷重と組み合わされた交互の摩擦力により、一次火割れの深さ内の表面平行亀裂が発生し、火割れ領域がロールから剪断されるまで伝播します。ロール表面が局所的に劣化すると、せん断力のピークが誘発され、ロールバレルの周りに剥離したバンドが非常に速く発生します。除去された層の深さは約0.1mmから0.2mmであり、これは多かれ少なかれ一次火割れの深さに対応します。この発生は主に工場の状態に関連しています。

圧延される材料の溶接は、特に薄いゲージを圧延する場合、主に後部仕上げスタンドの作業ロールでロールバレル上で行われます。低い圧延温度と組み合わせた高い比圧延圧力は、圧延される材料を圧延面に溶接するための基本的な条件です。特に、転がされている材料の丸石、圧着、および折り畳まれた端などの転がり異常は、ロールへの材料の付着を助長する極端な高圧を引き起こす。したがって、これらの過負荷領域では、激しい熱の発生により火の割れ目や傷が追加されるため、くぼみの形でのロール表面の塑性変形の増加、または剥離さえも引き起こされます。最後の仕上げスタンドのロールグレードを誤って選択すると、壊滅的な固着が発生する可能性があります。この損傷は工場の状態が原因です。

フラットミルで圧延される材料のエッジと一致する周囲の波状の引っかき溝がバレル表面に現れることがあります。範囲は、ロールが変更される前にロールされる材料の幅の変化に依存します。この外観は通常、初期仕上げスタンドの作業ロールで観察されます。これは、圧延される材料のエッジの変形に対する抵抗の増加と、初期仕上げスタンドでの高い還元率が組み合わさったために発生します。ロールされる材料のエッジが中央よりもかなり冷たく、エッジにハードスケールが存在する場合、比荷重が高くなると、ロール表面の局所的な摩耗が増加します。これは、高度に合金化されたロールグレードのステンレス鋼を圧延する場合によく見られます。これは工場関連の出来事です。

圧延機の異常により、駆動モーターにより大きなトルクモーメントが発生する場合があります。モーターは常にミルの強力で強力な部分であるため、大きなモーメントが発生します。ロールネックは通常、システム全体の中で最も弱い部分であるため、巨大なトルクモーメントが蓄積されるため、ロールネックの故障が発生します。ロールネックが破損すると、通常は軸方向に対して45度傾斜した破損領域を伴う、高速で脆い破裂の典型的な構造を示します。ただし、通常のローリングでは、ロールネックの疲労ねじりによる破損はまれです。

ロールのジャーナルは、断面故障を被る可能性があります。通常、バレルに隣接する半径の下部から始まります。破面は半径に沿ってバレルの側面に続き、バレルの端面の一部をせん断します。衝撃荷重条件下では、ピーク荷重がコア材料の最大曲げ強度を超える可能性があり、通常、最も応力の高い断面積で破壊が発生します。ロールを落としたり、ロール交換中にポーターバーを誤って使用したりしてロールを誤って処理した場合、ロールネックにひびが入るか、破損により破損することがよくあります。バレルの一部がジャーナルに取り付けられているという事実は、誤用の失敗を示しています。これは工場の故障です。

ジャーナルの破損は、曲げ破壊が原因で発生する可能性があります。破壊線は外側から始まり、断面全体に広がります。特にフィレット領域から始まり、疲労亀裂の伝播後に発生することがよくあります。この破損は、ジャーナルの最大曲げ強度または疲労強度のいずれかを超える高い曲げ荷重から発生します。通常、熱間圧延機スタンドの任意のグレードの2-Hiワークロールに制限されます。この種の破損は、(i)弱いロール設計と組み合わされた高い圧延荷重、(ii)極端な曲げ力による圧延異常、(iii)ジャーナル強度に関する限り不十分なロール品質、および(iv)aによって引き起こされる可能性があります。すみ肉半径が小さすぎる、円周方向の溝、腐食などによって引き起こされる疲労亀裂の結果としてのノッチ効果。これは、ミルまたはロールの障害のいずれかです。

ドライブエンドトルクによるジャーナルの破損の場合、破面はロール軸に対して傾斜しており、完全なせん断破壊を示す可能性があります。これにより、円錐形の破損が形成されることがよくあります。このタイプの破壊は、ドライブエンドで発生します。ドライブエンドは、多くの場合、スプリットリングのくぼみであり、ネックの中心に伝播するか、スペードエンド半径のルートから始まります。これは、ドライブ側のトルクがジャーナル材料のねじり強度を超えた場合に発生します。ジャーナルの強度は、鋭い半径のノッチ効果、つまり分割リングのくぼみ、または半径方向のボアホールなどの他の応力集中部の影響も受けます。負荷は、ミルの設計と操作では正常である可能性があります。その場合、ロール材料をアップグレードする必要があるか、負荷が標準のミル操作を超えて、ロール材料のねじり抵抗よりも高くなる可能性があります。過負荷は、(i)ステッカーによるミルストール、(ii)圧延される材料の溶接、ロールギャップの誤ったプリセットなどの圧延異常、(iii)などのさまざまな条件で発生する可能性があります。ローリングミルによる、またはドライブエンドの誤った機械加工による、不適切なドライブシャフトフィッティング。これは通常、工場の故障です。

ジャーナルの故障は、ベアリングの摩耗や焼き付きが原因である可能性もあります。軸に沿って、または円周方向に、ベアリングの領域のジャーナルにスコアマークまたは深い引っかき傷が発生する可能性があります。ミルスケールの破片やその他の異物がへこんだり、含まれたりすることもあります。その他の損傷には、ベアリングの下の地面の酸化と侵食が含まれる可能性があります。ベアリング領域に回転マークとファイヤークラックが見られる場合があり、極端な場合、ネックの熱破損が発生する可能性があります。亀裂は、オイル注入穴からも伝播する可能性があります。シールが不十分、損傷、または欠落していると、内部ベアリングレースとジャーナルの間のギャップに水、スケール、その他の異物が侵入する可能性があります。軸に沿った深い引っかき傷は、ベアリングがロール研削のために取り外されたときに、ベアリングとジャーナルの間の破片が表面に食い込むことによって引き起こされます。グリースの粘度が低すぎて、ベアリングとジャーナルの間のクリアランスが異物と一緒に間違っていると、マイクロスリップのために内側のベアリングリングがロールジャーナルの周りを移動するときに表面の損傷や摩耗を引き起こす可能性があります。これにより、ジャーナルとベアリングの間に冷間溶接と凝集が発生し、さらに潤滑穴が塞がれる可能性があります。その結果、高い摩擦荷重、発生した熱による火災亀裂、およびベアリングの焼き付きが発生する可能性があります。ジャーナルの過度の摩耗、潤滑の欠如、楕円形の機械加工、ネックリングの不適切な取り付け、またはその他のシーリングの欠如により、ミルの冷却水がベアリングの下に浸透し、腐食を引き起こす可能性があります。これは工場の故障です。

ファイヤークラック

ファイヤークラックは、ロール表面の非常に鋭い冷却速度で形成される熱ショッククラックです。ロールの回転中にロール表面に垂直な温度勾配を持つ加熱されたロール表面が冷却水によって急冷されると、表面引張応力が蓄積されます。引張応力がロール材の引張強度に達すると、亀裂(ファイアクラック)が発生します。これらの亀裂は、引張応力下でのみ形成されます。

ロールの水冷を伴う熱間圧延に使用されるロールの表面の火災亀裂パターンはごく普通のことです。ロールバイトの改善に役立ちます。ただし、火災亀裂はより深い亀裂に発展し、剥離によるロール破壊を引き起こす可能性があります。ファイヤークラックのパターンは、ロール材の強度に依存します。ロール材料の強度が高いほど、ファイヤークラックネットワークが広くなり、ファイヤークラックが深くなります。最悪のタイプの火災亀裂は、ロールの間に高温の材料があり、水冷がオンのままでミルが停止したときに発生します。スタンドの荒削りグループでは、影響はより深刻です。大きな丸石を伴う突然のミル停止では、ロールの冷却を直ちに停止し、深い火の亀裂を避けるために、急冷せずにロールを通常の方法で冷却する必要があります。また、大きな丸石で突然ミルが停止した場合は、ミルを再起動する前に、ロール表面に深い亀裂がないかどうかを調べることをお勧めします。

通常、3種類の火災亀裂があります。それらは、(i)バンドの火の割れ目、はしごの火の割れ目、および(iii)局所的な火の割れ目です。

バンドファイヤークラックは、圧延される材料の幅、および作業ロールと圧延される材料の間の接触アークに対応します。これらのひび割れの外観は通常のモザイクタイプですが、従来の火のクレージングパターンよりもメッシュサイズが大きくなっています。ミルストップの場合、圧延される材料はかなりの時間、作業ロールと接触したままになる可能性があります。ロール表面の温度は接触領域で急速に上昇し、熱はロール本体の奥深くまで浸透します。誘発される熱応力は、ロール材料の熱降伏強度を超えます。ロールされている材料が取り除かれ、ロールが持ち上げられると、ロールの表面が冷え、この局所的な領域の収縮により、表面にひびが入り始めます。亀裂の重大度は、接触時間と冷却速度に依存します。これは工場の故障です。

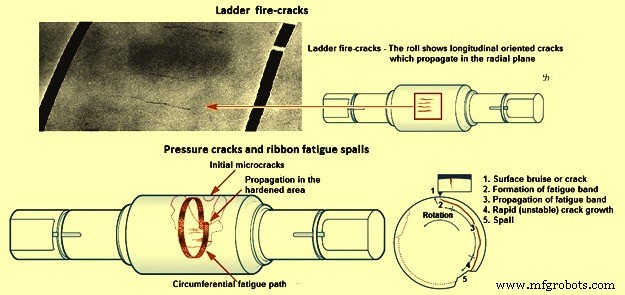

はしごの火の割れ目(図1)は、ロールのバレルの円周方向の帯の中にあります。これらは、放射状の平面で伝播する縦方向の亀裂です。このタイプの火災亀裂は、冷却が不足しているために、たとえば冷却ノズルが詰まっているために発生する可能性があります。ロール本体への顕著な熱浸透により、これらのファイヤークラックは通常のファイヤークラージングよりもはるかに深くなります。これは工場の故障です。

図1はしごの火のひび割れとロールの圧力のひび割れ

局所的な火の割れ目の場合、バレルは火の割れ目の局所的な領域を示し、時にはくぼみや局所的な剥離を伴います。これらの亀裂は、これらの局所領域内の機械的応力と熱的応力の組み合わせがバレル材料の降伏強度を超え、その後の冷却中に誇張されたときに発生します。この種の損傷の原因としては、衝撃による打撲傷、圧延される材料の溶接、圧延される材料のエッジまたはテールエンドの圧着(ピンチ)などのミルの異常が考えられます。火災亀裂と圧力亀裂の組み合わせは、リボンの疲労(図1)または即時の剥離さえも引き起こす可能性があるため、この損傷を非常に危険なものにします。これは工場の故障です。

ロール疲労

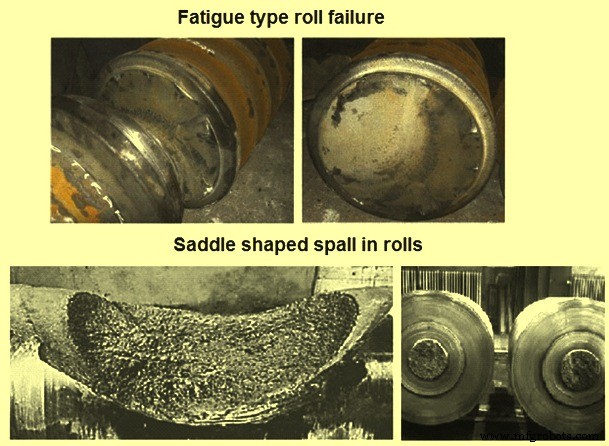

疲労によりロールも破損します。疲労による損傷は、表面または表面下から始まる可能性があります。ロールの疲労の問題は、ミルの高負荷が原因で発生する可能性があります。疲労破壊の典型的な例は、セクションミルロールのバレルです(図2)。腐食疲労も問題になる可能性があります。腐食疲労があると、安全な操作がまったくできず、疲労限度もありません。ロール設計と高い残留圧縮応力を最適化することにより、公称応力を低減することにより、腐食疲労を低減できます。腐食疲労に関連するもう1つのポイントは、安全な操作がまったくなく、疲労限度がないことです。腐食疲労による破損は、応力と時間が交互に発生するためです。

時々、ミルでの冷却の問題の後、ロールはいくつかの円周方向のファイヤークラックを示します。これは、ある程度の深さでロールの断面を実際に減少させ、高負荷のために、低サイクル疲労の条件下でロールが破損する可能性があります。

図2疲労タイプのロールの破損とサドル型のロールの破片

スポーリング

スポーリングは、ロール障害のもう1つの理由になる可能性があります。ロールには2種類の破片があります。 1つは最初の表面亀裂から始まり、もう1つは表面下から始まります。表面の亀裂は通常、局所的な過負荷、および異常な圧延状態を含むすべてのタイプの圧延異常によって引き起こされます。ロール表面の塑性変形がロールの材料が許すよりも大きい場合、亀裂が始まります。

致命的なロールダメージであるスポールは、常に比較的少ない回転数で発生する傾向があります。これは、亀裂の発生、亀裂の伝播、および最終的な破砕の失敗が1回のローリングキャンペーンで発生する可能性があることを意味します。

破片には5つのタイプがあります。これらは、(i)サドルスポール、(ii)圧力亀裂とリボン疲労スポール、(iii)シェル/コア界面結合関連のスポール、(iv)シェルの深さが不十分なためのスポール、および(v)バレルエッジのスポールです。

サドル型の疲労剥離(図2)は、シェル/コア境界面の下のコア材料から発生し、バレル表面に発生します。コアからバレル表面への伝播方向を示す、スポールの深い領域にさまざまな強度の疲労線が見られます。これらの破片は、フレークグラファイト鉄コアを備えた作業ロールで発生し、主にバレルの中央に配置されます。スポーリングは、薄いゲージや硬い材料を圧延する際の大幅な減少による高い繰り返し荷重によって引き起こされます。これらの荷重は、疲労限度を超えてコア材料に高い交互応力を引き起こし、多くの微小亀裂が形成され始め、コア材料の漸進的な弱体化を引き起こします。次の段階では、これらの微小な亀裂が結合し、シェルを通り抜けてバレルの表面に伝播し、大きくて典型的なサドルの破片を生じさせます。製造中にコアに熱的に誘発される高い残留引張応力は、このタイプのロール損傷に有利に働きます。

圧力亀裂とリボン疲労剥離の場合(図1)、最初に、1つまたは複数の圧力亀裂がバレル表面またはその近くの局所的な過負荷の領域に形成されます。このような亀裂は通常、ロール軸に平行に配向されますが、非放射方向に伝播します。次の段階では、疲労感のある猫の舌のような骨折帯が、バレルの表面にほぼ平行に走る円周方向に徐々に伝播します。伝播方向はロール回転方向と反対です。伝播はロールの作業面内で発生し、深さと幅が徐々に増加し、その後、上にあるバレル表面の大きな表面剥離が続きます。前縁での高い局所荷重、圧延される材料の端の丸石または倍増は、シェル材料のせん断強度を超え、亀裂を開始します。その後の圧延により材料が疲労し、亀裂は大規模な自発的剥離が発生するまで伝播します。

二重に注がれたロールの場合、完全な冶金学的結合の領域に達するまで、弱く結合された界面に続いて、シェル材料の大きな領域がコアから分離します。この時点で、破壊はバレル表面に向かって急速に伝播し、大きな剥離を引き起こします。ロールの鋳造中の目的は、シェルとコアメタルの間の完全な冶金学的結合を実現することです。 Disbonding of the shell from the core during operation is favoured by any reason which reduces the strength of the bond such a (i) residuals of oxide layer between shell and core, (ii) presence of flux or slag at the interface, and (iii) excess of carbides, micro-porosities, graphite flakes or non-metallic inclusions such as sulphides etc. Other reasons for separation of the shell and core can be the excessive local overload during mill abnormalities initiating a local disbonding which continues to grow by fatigue crack propagation following the shell/core interface until a critical size is attained. This leads to a spontaneous secondary big spalling. This kind of damage can happen even if there is no metallurgical defect in the bonding zone. Excessive radial tensile stresses in the bonding zone due to abnormal heating conditions (failure of the roll cooling system, sticker etc.) can also be a reason for separation of the shell and core. This is normally a roll fault if bonding defects are present.

Spalls due to insufficient shell depth takes place when the interface between the shell metal and the core is completely welded but the depth of shell is insufficient to reach scrap diameter. The core material which contains more graphite and lesser alloy is much softer than the shell material and shows as grey in colour. As the interface follows the solidification front of the shell metal, the areas of soft core metal showing at the barrel surface, are patchy and not continuous. The depth of shell depends upon a number of factors which controls the centrifugal casting process such as metal weight, casting temperatures, and time base etc. It is when one of these critical parameters has not been met then insufficient shell depth is obtained. This is a roll fault.

Surface and/or subsurface cracks and associated spalls form on the work roll barrel in case of flat mills around 100 mm to 300 mm from the end of the barrel in a circumferential direction. These cracks are extended towards the freeboard of the barrel surface. In extreme cases, these cracks can enter into the neck radius. This cracked edge either can stick to the roll body or break out as a large spall. Excessive pressure on the end of the work roll barrel, reinforced by positive work roll bending, lack of barrel end relief of the back up roll, poor shape of the strip, thick edges (dog bone shape) or wrong set-up process induces a local overload which exceeds the shear strength of the work roll material. Excessive wear profiles due to long campaigns can cause localized overloads at the barrel ends which favour the initial crack. Continued rolling propagates the crack, exiting at the freeboard and failure then occurs. This is a mill fault.

Damage of steel roll due to hydrogen

Hydrogen (H2) can cause two types of problems in steel rolls. One is special fatigue shown by starting of one or more round of cracks perpendicular to the longitudinal direction of rolls and growing conically into both the directions. It takes a long time until this fatigue becomes evident. The cracks do not really work as stress raisers through bending. The cracks are situated more or less in the stress free area and it is only the thermal stress which really alternates from campaign to campaign. These rolls are in service for many years until the problem become evident. It has been observed that these phenomena always start in the upper barrel end, upper neck, where hydrogen concentrates during solidification and where during primary cooling in that volume and where the ferrite-austenite transition takes place last. It is really a progressive fatigue situation, however the only stresses in this area are related to residual and thermal stress and the number of alterations of loads is very small. But ultimately H2 is found to be active.

The second H2 related issue is that delayed brittle fraction happens unexpectedly, without any rolling load on the roll. Sometimes it happens when rolls are still on stock, even years after delivery. This phenomenon is well known. The material is made brittle by H2 and when subjected to a load, sooner or later (depending on the content of H2 and the stress) the roll begins to disintegrate without any sign of deformation, not even anywhere in the area of fracture topography which shows only cleavage face.

H2 is critical for steel only as long as the atoms of H2 are dissolved in the microstructure and can move by free diffusion. As soon as two atoms combines into H2 gas and is present in cavities or porosity, the gas is no more harmful. Shrinkage cavities are the traps for catching H2. Hence, H2 related failure is not normally found in rolls with large shrinkage cavities. Since the cast rolls always have at least micro cavities, the tolerable content of H2 is much higher than the forged rolls.

製造プロセス