圧延機ロールの冶金学

圧延機ロールの冶金

ロールは、圧延される材料の断面積を減らすために圧延機で使用される器具またはツールです。それらは非常にストレスのかかる工具であり、摩耗する可能性があります。それらは、断面製品とフラット製品の両方の圧延に必要です。最近、圧延技術は劇的に改善され、変化しましたが、ロールは常に圧延機の最も重要な部分であり続けています。ロールの重量は、ミルのタイプとサイズ、およびロールのタイプによって異なります。圧延中、ロールには高負荷がかかり、ロールと圧延される材料との接触領域が摩耗します。

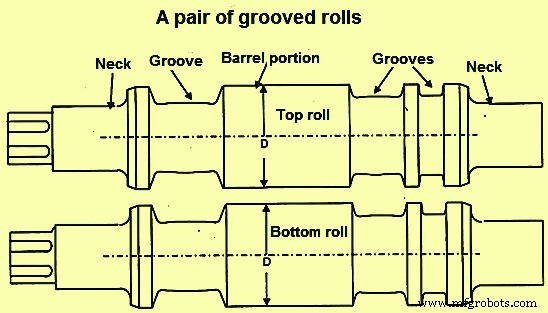

圧延製品のプロファイルに応じて、ロールの本体は、圧延シート(プレートまたはストリップ)用に滑らか(プレーン)にすることも、成形材料(セクション)を圧延するために溝を付けることもできます。ロールには、(i)ロールボディと(ii)ロールネックの2つの主要コンポーネントがあります。両側に1つずつ、合計2つのネックがあります。本体は、直接接触してワークの金属を変形させる部分です。ロールバレルとロールネックを示す溝付きロールのペアは図1にあります。

図1一対の溝付きロール

ロールは、あらゆる種類の応力、圧延機の正常および異常な圧延条件からの荷重、および圧延中のロールの摩耗に伴って変化する応力に耐える必要があります。熱間圧延と冷間圧延の間に、重い還元作業を実行するためにロールが必要です。

ロールの設計では、2つのまったく異なる要件を考慮に入れる必要があります。これらの要件は、(i)分離力を処理するための最大強度です、 ロール間のトルクと高圧、および(ii)ロールと圧延される材料との間の接触領域における最大耐摩耗性。ロールは壊れたり、はがれたり、摩耗したりしてはならず、問題なく良好な性能を発揮する必要があります。ロールは定期的に機械加工され、目的のロールプロファイルを再構築し、摩耗、耐火亀裂、疲労した表面を排除します。

ロールの仕様はありますが、ロール品質の最終的な尺度はロールの性能です。圧延鋼1トンあたりの圧延コストが決定的な要因です。

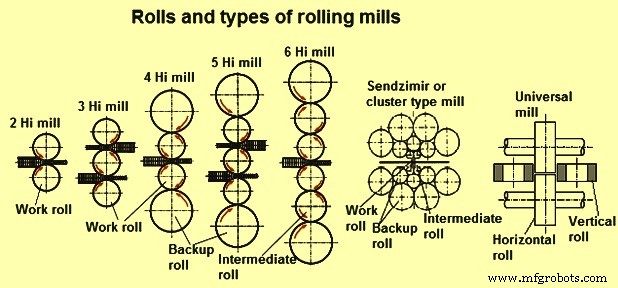

さまざまな種類のロールと圧延機の種類を図2に示します。

図2ロールとローリングミルのタイプ

通常の圧延荷重と摩擦力に加えて、ロールは材料の通常の圧延の下で圧延条件にいくつかの変化を経験します。材料がロールに入るたびに、それは衝撃を生み出します。さらに、ロールは、(i)ミルオペレーターの故障、(ii)ロールに入る内部欠陥を伴う欠陥材料、(iii)電源障害、(iv)機械的問題によって発生する可能性のあるいくつかの異常な圧延条件に直面することになります。ロールへの材料輸送、および(v)水冷システムの問題。圧延機で多かれ少なかれ非常に一般的であるそのような異常な圧延条件の間に、圧延損傷がしばしば起こり、ミルと圧延製品の両方に影響を及ぼします。

圧延プロセスの負荷による応力とロール内のそれらの分布は非常に複雑であり、大きく異なります。一部の応力は、ヘルツ圧力や高温材料の圧延中の熱応力や良好なロール冷却など、ロール表面に垂直な高い勾配を持ちますが、一部の応力は、駆動モーターからのトルクなどの静的負荷の結果として単純に考慮されます。ただし、すべてのタイプの応力がロールの損傷につながる可能性があります。ロールの摩耗は、ロールのもう1つの重要な懸念事項です。

ロールに関連する重要な側面は、強度、耐摩耗性、耐火性、火災亀裂に対する安全性、およびロールの異常時に通常発生するあらゆる種類の損傷などのさまざまな特性を最適化することです。最適化のプロセスには、基本的に(i)適切な組成の選択、熱処理、および製造プロセスが含まれます。ロールの健全性とロールの故障に対する安全性は重要であり、これは適切な微細構造の開発と残留応力のレベルの制御を意味します。

ロール用材料の開発

19世紀には、さまざまなC(炭素)当量とさまざまな冷却速度(砂型鋳造またはチル鋳造)で識別される非合金ねずみ鋳鉄と鍛鋼がロールの材料として使用されていました。鋳鉄のグレードは、マイルドハード、ハーフハード、クリアチルからさまざまです。クリアチルロールでは、バレルには白鉄(グラファイトを含まない)層があり、ロールコアとネックはねずみ鋳鉄でした。その後、鋳鋼ロールは、グラファイトの有無にかかわらず、最大2.4%のC含有量で開発されました。

1930年頃、フラットミルでの熱間圧延用に「無期限チルドダブルポア」(ICDP)ロールが開発されました。 ICDPロールグレードは1990年代後半に変更および強化され、カーバイドによりロール性能が向上しました。 1950年頃、ロール用のダクタイル鋳鉄材料が開発されました。ダクタイル鋳鉄の材料は、非合金であるか、Cr(クロム)、Ni(ニッケル)、Mo(モリブデン)と合金化されていることが多く、優れた耐摩耗性と強度を同時に実現します。高Cr鉄(C-2%から3%、Cr-15%から20%)を使用し、その後、高Cr鋼(C-1%から2%、Cr-10%から15%)をロールに使用すると、耐摩耗性の高い新素材の使用。

1985年に、高速工具材料がロールに使用されるようになりました。これらの材料は、いわゆる「半工具鋼グレード」として進化してきました。線材の圧延用に、ハイテク焼結タングステンカーバイド材料がロール用に開発されました。鋼の冷間圧延では、Cr含有量を2%から5%に増やし、誘導加熱を使用することにより、熱処理後の硬度浸透を高めるために鍛造鋼ロールも開発されました。必要な表面粗さの寿命を延ばすために、研削とショットブラストの後にワークロールにクロムメッキが施されています。

現在、微細構造ごとに使用されるロール材料のグレードの異なるグループには、(i)亜共析鋼、(ii)過共析鋼(ADAMITE)、(iii)黒鉛超共析鋼、(iv)高合金鋼が含まれます。高Crなど、(v)球状黒鉛鋳鉄、(vi)不定冷鋳鉄、ICDP、および(vii)焼結炭化物、セラミックなどの特殊材料。

ロールの製造

ロールは、(i)鋳造、(ii)鍛造、(iii)焼結または熱間静水圧プレス、および(iv)その他の方法で製造できます。すべての方法には、長所、短所、および生産上の制限があります。これらの制限は、(i)ロールの寸法、(ii)ロールの組成、(iii)必要な硬度または耐摩耗性、および(iv)製造コストによって引き起こされる可能性があります。

異なる技術で作られたロールが利用できる重複する領域がありますが、ある技術で作られたロールが他の技術で作られたロールよりも優れているという一般的な規則はありません。ロールの選択に関する最終決定は、通常、圧延鋼1トンあたりのロールのコストに依存します。低価格のロールは良くないかもしれず、最終的には逆効果になる可能性があります。

ロール製造を商業的に魅力的なものにし、ロールをリーズナブルな価格で顧客に提供するためには、ロール製造者は(i)ロールの用途(負荷、速度、ロール冷却など)を理解する専門知識を持っている必要があります。 ii)最適な材料の選択、(iii)欠陥のない健全なロールの製造、(iv)適切な熱処理(強度、硬度、残留応力など)の選択、(v)ロールを機械加工して仕様と印刷の要件、および(vi)圧延技術および技術ロール製造の変化に適応する能力。

ロール製造技術の制御は、技術自体よりも重要です。ロール製造手順は常に管理下にあります。 (i)ミル技術の向上、および(ii)ロール性能の向上により、ロールされる材料のトンに対するロールコストの比率は低下しています。これは、ロールのコストが低いためではありません。低価格のロールは最終的に逆効果です。

ロールとロール材料の特性

ロールメーカーとロールユーザーが関心を持ついくつかの材料特性があります。これらについて以下に説明します。

物性 –安定した圧延に必要な圧延材料の重要な物理的特性は、(i)ヤング率、(ii)ポアソン比、(iii)熱膨張係数、(iv)熱伝導率、および(v)熱係数です。トランスミッション。ヤング率とポアソン比の特性は、弾性および塑性変形の限界を知ることです。熱膨張係数は温度の関数であり、通常、小さな温度範囲では一定の数値になります。熱伝導率は、常にロールを構成する材料のものです。熱伝達係数は非常に重要であり、ロールの表面とロールされる材料の影響を強く受けます。

硬度 –硬度測定は高速で安価であり、少なくとも同じタイプの材料(同じ組成、微細構造)について、硬度と他の機械的特性との間に良好な相関関係があります。ただし、ロールの場合、正しい硬度の読み取り値を取得することは困難であり、硬度と他の特性との線形関係は常にある程度制限されます。これは、ロール材の組成や構造にばらつきがあるためです。したがって、硬度の測定値は、ロールの場合に役立つよりも混乱を招きます。硬度の測定値に関するロールメーカーとロールユーザーの見解は、常に互いに異なっています。

ロールで非破壊的に測定できるのは表面硬度のみです。この2次元測定は、通常、表面の背後にある3次元ボリュームの代表と見なされます。しかし、ロールには、鋳造(表面からの距離の増加に伴う凝固速度の低下)および熱処理(時間-温度に関連した焼入れ中の表面からの距離の増加に伴う冷却速度の低下)によって引き起こされる巨視的および微視的変動による硬度勾配が存在します-変換曲線)。さらなる硬度の深さは、組成と熱処理方法によって影響を受けます。

ロール面もいくつかの傾向があります。取り扱いの誤り、酸化、腐食、加工硬化、研削中の燃焼による局所的な焼き戻しなど、および熱処理による脱炭が発生する可能性があります。これらはすべて、ロールの表面に正または負の微視的勾配を引き起こす可能性があり、それがロールの硬度に影響を及ぼします。

残留応力 –ロールには通常、残留応力があります。これらの残留応力は、表面では2次元、体積では3次元です。表面では、半径方向の応力はゼロであり、縦方向の応力(軸方向)もバレルエッジでゼロです。バレルの主要部分では、軸方向と円周方向(接線方向)の符号とサイズが同じです。ロールの軸方向領域に近い中心線では、接線応力と半径方向応力のサイズと符号が等しくなります。ここで、縦応力と接線/半径応力の関係は、ロールの直径と長さの関係によって与えられます。どの応力がロールの材料強度を超えるかによって、ロールが自然に破損します。縦方向の応力が最初に高すぎる場合、破壊は軸方向に垂直になる可能性があります。または、接線/半径方向の応力が最初に高すぎる場合、破壊は軸方向に発生する可能性があります。

残留応力はロールの強度に大きな影響を与えます。圧縮強度は、疲労強度を高め、亀裂の伝播を減らし、ロールバレル表面のせん断応力と加工硬化を減らします。引張残留応力はロールの破損を引き起こす可能性があります。ロール内の圧縮および引張残留応力は、ロールの断面全体で互いに補償します。適切なレベルの残留応力をロールで制御する必要があります。

疲労強度 –疲労によりロールの多くの故障が発生するため、これは重要です。疲労は、荷重の変化、および回転応力と曲げ応力によって発生します。切り欠きや火の割れは疲労強度に大きな影響を与えます。

均質鋼の場合、曲げ疲労強度は、限界までは硬度と線形関係にあり、限界を超えると疲労強度が低下します。疲労に影響を与えるいくつかの要因がありますが、材料はますますもろくなり、ノッチに敏感になります。応力がわずかに増加すると、繰り返し荷重がかかると伝播する亀裂が発生しやすくなります。ねずみ鋳鉄、黒鉛鋳鋼、超共析鋼などの異種材料の場合、同じ硬度の均質鋼よりも疲労強度が低くなります。

回転曲げ疲労値は、常に引張/圧縮疲労強度よりも高くなります。したがって、回転曲げは、ロールの場合の疲労破壊の最も一般的な理由です。

摩耗強度 –ロールの場合、摩耗が最も重要です。ただし、ロールの摩耗に影響を与えるパラメータは多数あります。これらのパラメータは、(i)組成、微細構造、硬度などの材料に関連するもの、(ii)圧延される反対の材料の特性、(iii)滑りの程度、圧力、速度、温度、冷却システムなどの摩耗条件です。など、および(iv)水、潤滑剤、およびあらゆる種類の腐食剤などの相互作用剤。これらのパラメータはすべて大きく異なる可能性があります。

圧延機では、摩耗は主に、ロールと圧延される材料の間の摩擦が最も高い領域で発生します。摩耗は一般に、一方の端からもう一方の端までバレルに均一に分布していません。また、ロール面は各回転中の温度変化の影響を受け、火災亀裂を引き起こす可能性があります。ロールの摩耗に影響を与えるもう1つの要因は、ロールの冷却です。冷却剤には、摩耗を助ける材料を含めることができます。

ロール材の適切なグレードを選択することにより、ロールの耐摩耗性を向上させることができます。ロールの材質の硬度が耐摩耗性に及ぼす影響はごくわずかです。 Cおよび合金元素の含有量と微細構造は、耐摩耗性にとってより重要なパラメーターです。

摩擦力 –圧延機では、ロールと圧延される材料の両方が同じ荷重で一緒にプレスされます。したがって、ロールギャップ間でロールされる材料の移動には、力が必要です。力の大きさは、表面状態(形状、粗さなど)や、圧延材と圧延材との摩擦係数によって異なります。ロールギャップの状況はやや複雑です。

張力がないか、最小限の張力しか持たない連続圧延では、ロールと圧延される材料との間に高い摩擦が必要です。摩擦が少ないと滑りが発生します。滑りを防ぐための圧延条件の重要なパラメータは、噛み込み角度と圧延速度です。速度が速いほど、バイト角度は低くなります。噛み込み角度が圧延速度に対して高すぎる場合は、圧延速度を下げるか、摩擦を増やすために圧延面を変更する必要があります。ロール面の荒れやファイヤークラックパターンは摩擦を改善するのに役立ちます。

製造プロセス