製鋼中のフェロアロイの利用最適化

製鋼中のフェロアロイの利用最適化

フェロアロイは、シリコン(Si)やマンガン(Mn)などの他の元素の割合が高い鉄の合金です。これらはもろく、使用する製品の製造に直接使用するには適していません。フェロアロイは製鋼プロセスの重要な原料です。それらは主に鋼の脱酸と合金化に使用されます。

フェロアロイは、純粋な元素よりも溶融範囲が低く、密度が低いため、純粋な元素よりも溶鋼に容易に組み込むことができます。フェロアロイは溶鋼に添加され、溶鋼から過剰な酸素(O2)を除去する脱酸化プロセスを実行します。それらはO2に対して高い親和性を持ち、スラグの形で酸化物を形成します。

フェロアロイは通常、(i)バルクフェロアロイと(ii)高貴または特殊フェロアロイの2つのグループに分類されます。バルクフェロアロイは、主要な合金、すなわちフェロマンガン(Fe-Mn)、フェロクロム/チャージクロム(Fe-Cr)、およびフェロシリコン(Fe-Si)で構成されています。高貴なフェロアロイは、特殊鋼や合金鋼の生産に不可欠なインプットです。これらのフェロアロイは価値が高く、少量で消費されます。それらはすなわち、フェロモリブデン(Fe-Mo)、フェロバナジウム(Fe-V)、フェロタングステン(Fe-W)、フェロチタン(Fe-Ti)およびフェロニオブ(Fe-Nb)です。鉄をごくわずかしか含まないシリコマンガンなどの一部の合金も、一般にバルクフェロアロイとして分類されます。

優れた製鋼慣行では、一般にフェロアロイは溶解炉に追加されず、液体鋼のタッピング中にフェロアロイの追加の約60%から90%が取鍋に追加され、残りは二次製鋼プロセス中に追加されます。ただし、二次製鋼プロセス中、または特殊なワイヤー製品を使用するタンディッシュでさえ、より多くの追加を行う傾向があります。

溶鋼浴にフェロアロイを添加する際には、フェロアロイを溶鋼に浸漬する必要があります。さらに、鋼のシェルがフェロアロイの表面で凍結します。溶鋼から伝達された熱は、このシェルを元のフェロアロイ表面に再溶解します。対流熱伝達は、浴の攪拌と過熱の機能であり、シェルの溶融を支配します。

フェロアロイのいくつかの物理的および化学的特性は、溶鋼へのフェロアロイの溶解に影響を与えます。融点は、フェロアロイの溶解速度の主要な要因ですが、他の重要な特性には、密度、熱伝導率、比熱、および混合エンタルピーが含まれます。密度は、添加がフロート(フェロシリコン)、シンク(フェロマンガン)、または液体浴(フェロクロム)内に同伴されるかどうかを決定します。熱伝導率は、比熱と密度とともに、冷間添加で形成される鋼シェルの厚さを決定します。最後に、フェロアロイと溶鋼の間の強い発熱反応(混合エンタルピー)により、同化時間を大幅に短縮できます(75%フェロシリコン)。

フェロアロイのサイズを最小化すると溶解速度が向上します。これは、スラグ層への浸透を助けるために大きなゴツゴツしたフェロアロイが使用されていた歴史的な慣習とは対照的です。残念ながら、サイズが小さいと、望ましくないガスや水分を輸送する表面積が大きくなります。さらに、合金のサイズが小さいと、粉塵の損失が増加し、取り扱いが困難になります。フェロアロイの最適なサイズは3mmから20mmの間であると決定されています。ワイヤーと粉末の注入はどちらも、微細な合金のサイズによって課せられる制限を克服する手段です。

効率的な製鋼プロセスは、液体鋼の動きに依存して、(i)フェロアロイを溶解し、(ii)介在物を浮かせ、(iii)化学的および温度の不均一性を排除します。自然の力は、液体鋼の動きを引き起こす可能性があります。タップ中の下降流の温度勾配またはエネルギーによる対流。自然対流は比較的遅く、タップによる動きは時間制限があります。対照的に、ランス、プラグ、羽口からのガス注入などの外力は、非常に激しい動きを生み出す可能性があります。ランスと多孔質プラグを介したガス注入は、製鋼プロセス中に通常使用される主な攪拌方法です。

理想的な脱酸の目的は、溶鋼中の遊離O2を結合し、タッピング中に脱酸で形成される酸化物介在物を除去し、脱酸要素の効率を高めることです。溶鋼の脱酸化過程は特有の現象です。特定の臨界値を超えるフェロアロイの濃度の増加は、溶鋼の再酸化をもたらします。

通常、溶鋼のタッピングでは、3つの主要な脱酸方法が使用されます。これらは、(i)液体鋼を殺さないことを意味するリミング鋼、(ii)液体鋼を部分的に殺すことを意味する半殺し鋼、および(iii)完全に殺された鋼です。リミング鋼およびセミキル鋼は、溶鋼の連続鋳造には適さず、主に、熱間圧延で変形可能なMn-Al(アルミニウム)-ケイ酸塩介在物を生成し、Al2O3(アルミナ)、およびMgO・Al2O3(マグネシア-アルミナ)。

現在の製鋼慣行の大部分は、溶鋼を完全に殺すことを目的としています。鋼の殺害が不足すると、溶鋼浴にO2気泡が存在し、それが鋳造製品にブローホールが存在し、タンディッシュストッパーが作動するなどの原因になります。溶鋼の過剰殺傷は、液体鋼浴と鋼にさらにコストを追加します。鋳造開始前に溶鋼に溶存するO2を最小限に抑えるには、脱酸の最適化が必要です。

フェロアロイは、(i)O2と反応してスラグに吸収される酸化物を形成することによって溶鋼を脱酸する、(ii)の最終的な化学組成を調整するなど、さまざまな理由で取鍋内の溶鋼に添加されます。鋼、および(iii)鋼に存在する介在物を変更することにより、鋼の指定された機械的特性を達成する。それらは製鋼の過程での主要なコスト要因です。それらはまた、生産の混乱や予期しないプロセスの振る舞いの絶え間ない原因となる可能性があります。

溶鋼へのフェロアロイの添加中に、他の元素(たとえば炭素)のピックアップも行われます。フェロアロイを追加するときは、鉄鋼組成全体に対するフェロアロイの他の成分の影響を認識し、必要に応じて計算することも重要です。 C(炭素)のピックアップは、特定の低Cおよび超低C鋼グレードで重要になる可能性があります。このような場合、より高価な低Cまたは高純度のフェロアロイを使用する必要があります。

フェロアロイの添加は、通常、取鍋の添加として行われます。これは、タッピング、および各二次製鋼ユニット(アルゴンリンスステーション、取鍋炉、CAS-OB、または真空デガッシングユニットなど)で作成できます。一般に、フェロアロイの一括追加は通常、取鍋でのタッピング中に行われ、「トリミング」追加は後続の段階で行われます。

取鍋にフェロアロイを添加しても、鋼の組成が瞬時に変化することはありませんが、溶解には有限の時間がかかることに注意することが重要です。したがって、フェロアロイの添加が溶解するのに十分な時間(混合時間)を提供する必要があります。重要な混合時間に関連する問題は、(i)粗い粒子が粉末、ワイヤー、および微粒子の添加よりも遅い速度で溶鋼に溶解すること、(ii)取鍋を攪拌すること(すなわち、アルゴンバブリングによって)が溶解プロセスを加速することです。また、溶鋼組成を均質化するためにも不可欠であり、(iii)温度が下がると混合時間が長くなります。

製鋼作業中の大きなコストの1つは、フェロアロイの追加です。したがって、合金の回収率を決定し、最終的な化学的性質の制御を改善する要因をよりよく理解することが不可欠です。フェロアロイの回収と製鋼の実践には、フェロアロイの利用を最適化するための適切な管理が必要です。

現代の製鋼慣行が必要とする精度は、溶鋼浴へのフェロアロイのより注意深い添加慣行をもたらしました。現代の製鉄業では、再現性のある一貫した結果と高レベルの回収率が必要です。間違いなく、製鋼の実践は、熱の脱酸の程度、取鍋の乱流、および他の多くの要因だけでなく、最終的な回復率にも影響を及ぼします。ただし、フェロアロイの物理化学的特性は、フェロアロイの回収に大きな影響を与えるため、非常に重要です。

フェロアロイの回収率、または単にフェロアロイの回収率は、スラグに失われるのではなく、溶鋼組成で実際に増加する元素の量です。フェロアロイの回収は、経済的な観点だけでなく、再現性の高い機械的特性を備えた高品質の製品を製造するという観点からも重要です。鉄合金の回収は、3つのグループに要約される膨大な範囲のパラメーターに依存します。すなわち、(i)添加剤元素のタイプ(添加剤元素の濃度とその化学的活性、特にO2への親和性、粒子の密度、サイズ、形状、および不純物濃度等)、(ii)添加方法(炉内、取鍋、ワイヤー注入等の特殊注入法)、(iii)製鋼技術(製鋼炉の種類と大きさ、組成、条件) 、およびスラグの量、熱の温度、および熱の期間)。

製鋼作業中のフェロアロイの回収は、いくつかの要因の影響を受けます。フェロアロイの酸化は、一般に、回復不良または不安定な回復の主な原因です。フェロアロイの回収率は、合金の溶解速度、合金の密度、および溶鋼中の溶存O2の関数です(窒化物形成合金の場合、溶存N2も含まれます)。鋼中の溶存O2が増加すると、フェロアロイの回収率が低下し、融点が鋼よりも高いフェロアロイの溶解速度が低下します。

溶解速度は、フェロアロイの回収率を決定する唯一の最も重要な特性です。フェロアロイの溶解が早ければ早いほど、損失の可能性は低くなります。また、フェロアロイ密度も重要な要素です。フェロアロイの理想的な密度は、6.2グラム/立方センチメートル(g / cc)から7.6 g/ccの範囲である必要があります。ただし、溶鋼が十分に脱酸されていない場合、フェロアロイの溶解速度が高く、理想的な密度であっても、回収率が低くなる可能性があります。

固体から液体状態へのフェロアロイ添加物の移動は、溶融または溶解と見なすことができます。溶融は熱が加えられたときに起こり、溶解は固体材料が固体の融点より低い温度で液体と接触したときに起こります。溶解プロセスは、2つの連続したステップに分けることができます。最初のステップは、固体が液体に相変化する表面反応です。 2番目のステップは、境界層を介した拡散によって、得られた溶質原子を界面から溶鋼の大部分に輸送することです。どちらのステップも、溶解の過程で速度を制御することができます。

添加剤元素の価値に加えて、フェロアロイには鉄と潜在的に化学エネルギーが含まれています。フェロアロイの鉄は、明確に定義されており、急速に溶ける塊状の形状で入手できるため、かなりの価値があります。化学エネルギーにも潜在的な価値がありますが、それは問題でありコストでもあります。フェロアロイには、含有物やトランプ元素を含めることもできます。フェロアロイのトランプ元素は、酸化物含有物または他の析出物(窒化物、炭化物)に影響を与えるため、特別な制限があります。フェロアロイには、硫黄(S)、リン(P)、O2、窒素(N2)、水素(H2)などのガス、および水分などの少量の不純物も含まれている可能性があります。

一般に、清浄な鋼を製造するためには、溶鋼を脱酸し、脱酸生成物を除去し、スラグによる再酸化を効果的に防止する必要があります。一次製鋼炉からの溶鋼のタッピング中に、Si / Mn / Al複合体の脱酸化がフェロアロイで実行され、圧延中に変形する目標の低融点軟質酸化物介在物を達成し、アルミニウムの固体Al2O3介在物を回避します。 -酸化または脱酸剤の個別の脱酸による。

反応の普遍的な方程式は、「x [M] + y [O]=MxOy」として定義されます。この式で、Mは添加剤元素であり、Oは溶鋼中の溶存酸素です。方程式の平衡定数は、(i)脱酸反応の自由エネルギー変化、(ii)溶鋼に溶解した元素、(iii)添加元素の活量'a'に依存します(a [M] =fM *%[M ]ここで、fMは1%標準状態Feに対する添加元素の活量係数、(iv)1%標準状態Feに対するO2の活量係数、および(v)一般に1と見なされる脱酸生成物の活量特定の温度での鋼組成物の場合、添加剤元素の活量係数は定数であり、各酸化物形成元素の平衡定数を計算できます。平衡定数とその値を使用した最も一般的な脱酸反応を以下に示します。

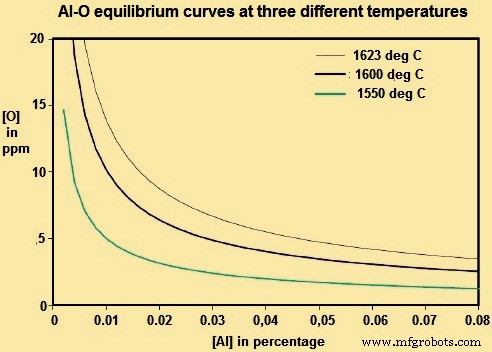

フェロアロイは溶鋼に萎縮効果をもたらします。フェロアロイを添加すると、溶鋼の温度が低下します。溶鋼の温度の低下は、さまざまな溶質の熱容量と溶解熱に依存します。重要な例外の1つはAlです。これは、存在するO2(鋼に溶解しているか、ランスから注入されている)と発熱反応して鋼を加熱します。通常、Alによる脱酸は低温でより効率的です。また、溶鋼は脱酸後に冷却されるため、Al-Oの「溶解度積」(つまり、図1の平衡曲線)も低くなることに注意してください。これは、AlとOが反応し続け、非常に微細なAl2O3粒子が形成される可能性があることを意味します。これらが浮き上がる時間がない限り、これらは最終製品に閉じ込められます。

図13つの異なる温度でのAl-O平衡曲線

製造プロセス