レーザー切断技術は、過去半世紀にわたって行われた非常に有用な開発です。また、レーザー切断鋼はレーザー切断技術の重要なアプリケーションです。さまざまな鋼材が生活の中で広く使われているためです。高密度のレーザービームが鋼の表面に照射され、ビームスポットで材料が溶けます。これにより、オペレーターはさまざまな鋼材からカスタムパーツや形状を最高の精度で切り出すことができます。レーザー切断された鋼の金属部品は、多くの最新の機械や装置の滑らかさと信頼性を向上させるのに役立ちます。 この記事では、レーザー切断鋼の基本的な知識を提供し、最高の金属レーザー切断機をお勧めします。レーザーカット鋼の設計やプロジェクト

G10プログラマブルオフセットは、CNCマシンの工具データ入力(tooloffset)と固定具オフセットデータ入力(workoffset)に使用されます。この方法でオフセットを取るのは非常に簡単です。 g10は、データム位置プログラムで機能するために使用されます。このコードは、複数の器具で操作を実行したり、同じプロセスを繰り返し実行したりする場合に、マシンで非常に役立ちます。このコードを使用すると、オフセット設定に必要な時間を節約できます。 1] TOOLOFFSET DATA ENTRY(ツールオフセット)- ツールホルダープリセッタゲージ ツールをオフセットするために使用されま

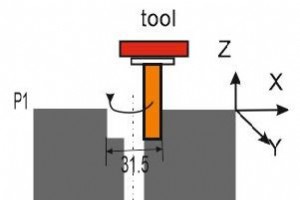

ヘリカルミリングプログラムでは、穴の直径を31.5mmまで広げています。らせんフライス盤のプログラムを作成する方法を見てみましょう; O1234 N10 M06T0606; N20 G91G54 G21 G17 G80 G43; N30 M03S1200; N40 G00X0.0 Y0.0‘ N50 G00Z10 M08; N60 G01Z0 G95 F0.2; N70 G01X15.5 G41; N80 G03I =-15.75 Z =IC(-4); N90 G03I =-15.75 Z =IC(-4);

数値制御数値制御とは、数字、文字、記号で制御される操作を意味します。この技術を使用することにより、工作機械とワークピースは自動的に動作します。数値命令は、特定の仕事をするように設計されています。 NCマシンには、特定のジョブのプログラムを変更する機能があります。このシステムでは、プログラムをパンチカード/パンチテープで送ります。数値制御のアプリケーションは、旋盤やフライス盤などにあります。溶接、板金加工、リベット留め。 歴史: 数値制御の発明は、1940年代のジョンT.パーソンの先駆的な仕事によるものです。彼が座標運動を提供することによってカッターをフライス盤で自動的に曲線を生成

CNCはコンピューター数値制御を意味し、VMCはバーティクルマシニングセンターを意味します。 VMCはCNCの一種であるため、CNCとVMCの間に違いはありません。しかし、ここでは、CNC旋盤の違いがわかります。 および VMC / CNC フライス盤 。 computer world 通常 コンピューターの世界 3 94 2020-09-09T15:19:00Z 2020-09-09T15:36:00Z 1 164 935 by adguard 7 2 1097 14.00 <![endif]

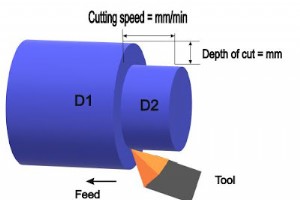

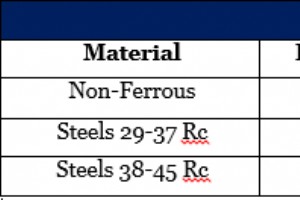

SPINDLE SPEED [N]: スピンドル速度は、切削速度の計算において非常に重要な役割を果たします。スピンドル速度はRPMとも呼ばれます。これは、スピンドルが1分間にどれだけ回転するかをRPMまたはスピンドル速度と呼びます。 2000スピンドルの速度を想定します。 CNCプログラムでスピンドル速度を表示する場合は、 S2000と呼ぶ必要があります。 。 切削速度: これは、ワークピースの直線距離から工具を切削することにより、1分間に材料が除去される速度です。 mm / minで表されます またはm/ min。 数式; 切削速度(Vc)=(πD1N

現在、さまざまなタイプのCNCマシンが市場に出回っています。これらは、3D印刷、切断、彫刻などのさまざまな目的に使用できます。CNCマシンは、わずか数分の作業で何千もの高品質の部品を作成できる可能性のある貴重なツールです。しかし、あなたの店に機械を持っていて、あなたの顧客のために部品を切り出し始めるだけでは十分ではありません。手間をかけずに高品質な部品を製造できるように、これらの機械の使い方を知っておく必要があります。このブログでは、どのタイプのCNCマシンがあなたのニーズに最も適しているかを説明します。 この記事は、適切なアイデアを得ることができるように、CNC

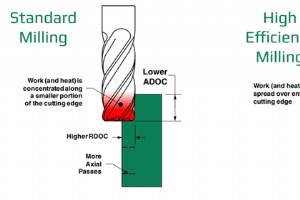

以下は、高効率フライス盤に関連するいくつかのブログ投稿の1つにすぎません。この一般的な機械加工方法を完全に理解するには、以下の追加のHEM投稿のいずれかをご覧ください! 高効率フライス盤の概要I高速加工vs.HEMI切込みの深さを掘り下げるI4つの主要なタイプの工具摩耗を回避する方法Iトロコイドフライス盤の概要 チップの細線化の定義 切りくずの薄化は、Radial Depths Of Cut(RDOC)の変化に伴って発生する現象であり、切りくずの厚さと歯あたりの送りに関係します。これらの2つの値は同じものと誤解されることがよくありますが、これらは互いに直接影響を与える別個の変数です。歯

ディープキャビティフライス盤は、一般的でありながら要求の厳しいフライス盤操作です。このスタイルでは、工具に大量のオーバーハングがあります。つまり、切削工具が工具ホルダーからどれだけ突き出ているかです。ディープキャビティフライス盤の最も一般的な課題には、工具のたわみ、切りくず排出、工具の到達距離などがあります。 工具のたわみを避ける 剛性が不足しているため、過剰なオーバーハングが工具のたわみの主な原因です。 工具の即時破損と部品の廃棄の可能性に加えて、過度のオーバーハングは寸法精度を損ない、望ましい仕上げを妨げる可能性があります。 ツールのたわみにより、壁のテーパーが発生します(図1

コーナーエンゲージメント フライス盤加工中、特にコーナーの噛み合い中、工具は切削抵抗に大きなばらつきがあります。一般的で困難な状況の1つは、切削工具が「コーナー内」状態になる場合です。これは、ツールの係合角度が大幅に増加し、パフォーマンスが低下する可能性がある場所です。 この困難な領域を間違ったアプローチで加工すると、次のような結果になる可能性があります。 チャタリング–「貧弱な」コーナー仕上げで表示 たわみ–不要な「測定された」壁のテーパーによって検出されます 奇妙な切断音–ツールの角でのしゃがみや鳴き声 工具の破損/故障または欠け 最も効果の低いアプローチ(図1) 90°の方向範

以下は、高効率フライス盤に関連するいくつかのブログ投稿の1つにすぎません。この一般的な機械加工方法を完全に理解するには、以下の追加のHEM投稿のいずれかをご覧ください! 高効率フライス盤の概要I高速加工とHEMの比較I切りくずの薄化との戦い方I切込みの深さへの飛び込みIトロコイドフライス盤の概要 ツールウェアの定義 工具の摩耗は、通常の操作による切削工具の故障と段階的な故障です。すべての工具は、その寿命のある時点で工具の摩耗を経験します。過度の摩耗は不整合を示し、ワークピースに望ましくない影響を与えるため、最適なエンドミル性能を達成するために工具の摩耗を回避することが重要です。工具の摩

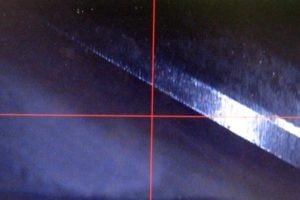

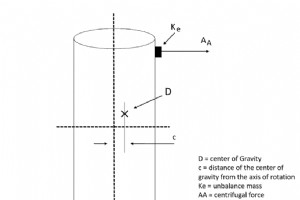

工具の振れはどの機械工場でも発生するものであり、100%回避することはできません。したがって、あらゆるプロジェクトで許容可能なレベルの振れを確立し、その範囲内にとどまって生産性を最適化し、工具寿命を延ばすことが重要です。振れレベルは小さい方が常に優れていますが、マシンとツールホルダーの選択、突き出し、ツールリーチ、およびその他の多くの要因がすべて、すべてのセットアップでの振れの量に影響を与えます。 ツールの振れの定義 工具振れは、切削工具、ホルダー、またはスピンドルが真の軸からどれだけ回転するかを測定したものです。これは、静止状態で測定すると切削直径がサイズに忠実であるが、回転状態では許容範

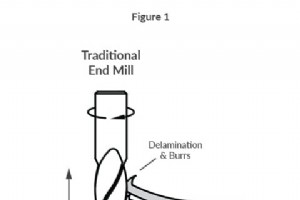

複合材料は、少なくとも2つの固有の構成要素で構成された材料のグループであり、組み合わせると、さまざまな用途に適した機械的および物理的特性を生み出します。これらの材料には通常、強化材と呼ばれる粒子または繊維で満たされた、マトリックスと呼ばれる結合成分が含まれています。複合材料は、金属の強度、プラスチックの軽量性、セラミックの剛性を組み合わせることができるため、航空宇宙、自動車、スポーツ用品業界でますます人気が高まっています。 残念ながら、複合材料は機械工にいくつかの固有の課題を提示します。多くの複合材料は非常に研磨性が高く、工具寿命を大幅に短縮する可能性がありますが、発熱が適切に制御されていな

切削工具は、機械加工プロセス中に大きな力を受け、振動(チャタリングまたは高調波とも呼ばれます)を引き起こします。これらの振動を完全に回避することは不可能ですが、それらを最小限に抑えることは機械加工の成功にとって極めて重要です。適切な機械加工手順に従わないと、振動が損傷します。これは、強力な、部分的に破滅的なおしゃべりにつながります。このような状況では、部品には「チャタリングマーク」または部品の表面に沿った明確な振動マークと呼ばれるものがあります。過度の振動により、工具の摩耗率が高くなる可能性があります。 Tool Chatterは、3つの単純でありながら見過ごされがちな手順に従うことで、回避

穴あけ時に適切なペッキングサイクル戦略を利用することは、工具の寿命と部品の性能の両方にとって重要です。推奨されるサイクルは、使用するドリル、機械加工する材料、および希望する最終製品によって異なります。 HarveyToolの掘削ガイドブックで精度を高めましょう。 ペッキングサイクルとは何ですか? 1回のプランジで完全なドリル深さまでドリルするのではなく、ペッキングサイクルには、一度に少しずつ複数のパスが含まれます。ペックドリルは、切りくず排出プロセスを支援し、歩行を最小限に抑えながら工具の精度をサポートし、切りくずの詰まりや破損を防ぎ、最終部品全体を改善します。 推奨されるペッキングサイ

たわみが大きすぎると工具またはワークピースに壊滅的な故障が発生する可能性があるため、すべての機械工は工具のたわみに注意する必要があります。たわみとは、荷重下での物体の変位であり、曲率や破壊を引き起こします。 例: 人の体重をかけずに静止している飛び込み台を見ると、飛び込み台はまっすぐです。しかし、ダイバーがボードの端までさらに進むと、ダイバーはさらに曲がります。工具のたわみも同様に考えることができます。 たわみは次の結果をもたらす可能性があります: 工具寿命の短縮および/または工具の破損 標準以下の表面仕上げ 部品の寸法の不正確さ ツールのたわみの救済 オーバーハングを最小化 オ

公差スタッキングは、公差スタックアップとも呼ばれ、さまざまな部品寸法公差の組み合わせを指します。 パーツの寸法で公差が特定された後 、その許容範囲がツールで機能するかどうかをテストすることが重要です。 公差:上端または下端のいずれか。部品またはアセンブリは、公差が正しく積み重ねられていない場合、不正確になる可能性があります。 公差の重要性 公差は、製品のコストとパフォーマンスに直接影響します。公差が厳しくなると、機械加工部品の製造がより困難になるため、多くの場合、より高価になります。このことを念頭に置いて、部品の製造可能性、その機能、およびそのコストの間のバランスを見つけることが重要です。

高速加工は、スピンドル速度と金属除去率の向上による効率と生産性の向上という実証済みの利点により、世界中の機械工場でますます普及しています。ただし、このような高速のスピンドル速度では、無視できる程度のエラーや欠陥が、工具寿命の短縮、表面仕上げの不良、機械自体の摩耗などの悪影響を引き起こす可能性があります。これらの悪影響の多くは、業界では一般にチャタリングと呼ばれる振動につながる総遠心力の増加に起因します。振動の主な原因であり、より制御可能な要因の1つは、ツールの不均衡です。 機械加工にバランスが重要な理由 不均衡は、ツールの重心が回転軸から逸脱する程度です。小さなレベルの不均衡は、低いRPMで

切削工具の用途はどれも熱を発生しますが、それを打ち消す方法を知っていると、工具の寿命が延びます。熱は良好である可能性があり、完全に回避する必要はありませんが、熱を制御することで工具の寿命を延ばすことができます。煙や変形により、過熱している工具やワークピースを見つけやすい場合があります。また、兆候はそれほど明白ではありません。熱の方向を変えるために可能な限りの予防策を講じることで、ツールの使用可能寿命を延ばし、部品の廃棄を回避し、大幅なコスト削減につながります。 HEMツールパスで発熱を抑える 高効率フライス盤(HEM)は、機械加工者が機械加工中の発熱を管理するために検討する必要がある1つの方

エンドミルの破損や損傷は、多くの場合、回避可能な間違いであり、機械工場にとって非常にコストがかかる可能性があります。時間、お金、エンドミルを節約するには、工具の寿命を延ばすための簡単なヒントとコツを学ぶことが重要です。 ツール選択プロセスの前に適切に準備する 機械加工作業の最初のステップは、材料と用途に適したエンドミルを選択することです。ただし、これは、ツールに関する正しい決定が行われていることを確認するために、事前に十分な量のレッグワークを行う必要がないことを意味するものではありません。 HarveyToolとHelicalSolutionsには、さまざまな操作に対応する何千ものさまざまな

CNCマシン