アルミニウムは、ほとんどの形態の材料が優れた機械加工性を備えているため、最も一般的に機械加工される材料の1つであり、したがって、製造で一般的に使用される材料です。このため、アルミニウム加工の競争は激しくなる可能性があります。アルミニウムの工具選択、実行パラメータ、高度なフライス盤技術の背後にある基本を理解することは、機械工が競争上の優位性を獲得するのに役立ちます。 材料特性 アルミニウムは、成形性が高く、加工性が高く、軽量な素材です。この材料で作られた部品は、ほぼすべての業界で見つけることができます。さらに、アルミニウムはその低コストと柔軟性により、プロトタイプの人気のある選択肢になりました

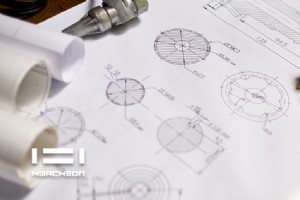

大規模な生産工程の製造において、機械工が経験する最大の困難の1つは、穴、壁、およびねじ山の必要な公差に工具を保持することです。通常、これは、特に経験の浅い機械工にとって、退屈でストレスの多い反復プロセスです。各ジョブには固有の一連の課題がありますが、自分のパーツが正確さの要求に応えていることを確認するために従うことができる経験則があります。 許容値とは何ですか? 公差は、寸法が含まれる可能性のある部品または切削工具の許容変動量です。パーツ印刷を作成する場合、工具の公差によって部品のばらつきが生じる可能性があるため、工具の公差を見逃すことはできません。部品の精度を確保するには、部品の公差は工具

機械工は、粘着性のある材料を製造するときに多くの問題と課題に直面します。これらのタイプの材料には、低炭素鋼、ステンレス鋼、ニッケル合金、チタン、銅、およびクロム含有量の高い金属が含まれます。粘着性のある材料は、長くて糸状のチップを生成する傾向があり、構成刃先を作成する傾向があります。これらの一般的な問題は、表面仕上げ、工具寿命、および部品公差に影響を与える可能性があります。 構成刃先の連続チップ 連続チップは、ツールが材料を切断するときに形成される長いリボン状のチップであり、ツールの刃先によって作成されたせん断面に沿ってチップを分離します。これらのチップは、一定の流れで工具面を上にスラ

ステンレス鋼は、特に航空宇宙および自動車産業向けの部品を製造する場合、多くのショップでアルミニウムと同じくらい一般的です。それは、多種多様な用途に対応できる多くの異なる合金とグレードを備えたかなり用途の広い材料です。ただし、鋼のフライス盤も非常に難しい場合があります。ステンレス鋼は悪名高いエンドミルの暗殺者であるため、機械加工を成功させるには、速度と送りをダイヤルし、適切な工具を選択することが不可欠です。 材料特性 ステンレス鋼は、炭素鋼や低合金鋼に対して優れた耐食性を備えた高合金鋼です。これは主に、クロム含有量が高く、ほとんどのグレードのステンレス鋼合金に少なくとも10%の元素が含ま

切削工具のシャンクは、コレットと工具の接続に不可欠であるため、工具の最も重要な部分の1つです。シャンクにはいくつかのタイプがあり、それぞれに独自の公差と適切なツールホルダー方法があります。最も人気があり効果的なツール保持スタイルの1つは、h6シャンクで動作する焼きばめツールホルダーですが、これはどういう意味で、その利点は何ですか?このタイプのシャンクは、標準のシャンク公差を持つシャンクとどのように異なりますか?これらの質問に答えるには、まず公差の原理を探る必要があります。 公差の原則 業界標準の公差の定義 CNCマシンを操作する機械工とエンジニアが精通している必要があるシャンク公差には

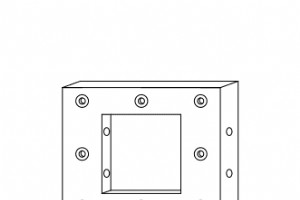

機械工には、機械加工操作用のデバイスをセットアップするときに考慮すべき多くの変数があります。 CNCワークホールディングに関しては、公差の緩い複製部品を10分のサイクルタイムで保持することと、公差の厳しい特殊部品を10時間のサイクルタイムで保持することには大きな違いがあります。効率的な操作を維持するには、どの方法が機械加工作業に最適かを判断することが不可欠です。 CNCワークホールディングデバイス 理想的なワークホールディングデバイスには、簡単に繰り返し可能なセットアップがあります。このため、一部のマシンには標準のワーク保持デバイスがあります。バイスは一般的にフライス盤で使用され、チャックま

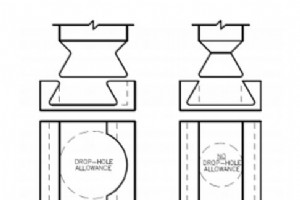

ダブテールカッターは、部品に台形タイプの形状またはダブテール溝を作成する切削工具です。これらの工具の形状により、長い工具寿命と優れた結果を達成するには、特別な考慮が必要です。これは、Oリングの溝を加工する場合に特に当てはまります。この操作では、切削を開始するために工具を部品に落とす必要があるためです。適切な工具入力方法を使用すること、特にドロップホールの許容量が必要な場合(および不要な場合)を理解することは、一般的なダブテールの事故が発生しないようにするために重要です。 ドロップホールとは何ですか? Oリング溝を備えた部品を設計する場合、ドロップホールの許容値を考慮することが重要な最初のステ

多くの要因が機械加工操作の結果に影響を与えますが、見落とされがちな要因の1つは、切削工具のねじれ角です。工具のねじれ角は、工具の中心線と刃先に沿った直線の接線との間に形成される角度によって測定されます。 より高いねじれ角(通常は40°以上)はツールを「速く」包み込みますが、「より遅い」ねじれ角は通常40°未満です。 機械加工作業用の工具を選択するとき、機械工は多くの場合、材料、工具の寸法、およびフルートの数を考慮します。らせん角度は、効率的な切りくず排出、より良い部品仕上げ、工具寿命の延長、およびサイクルタイムの短縮に寄与することも考慮する必要があります。 ねじれ角の経験則 一般的

より柔らかい材料であるにもかかわらず、グラファイトは実際に機械加工するのが最も難しい材料の1つです。これらの部品の機械加工に関しては、工具、クーラントの使用、および個人の安全に関して、機械工が考慮する必要のある多くの考慮事項があります。この「InTheLoupe」の投稿では、材料の特性、考慮すべき主要な機械加工技術、およびこのトリッキーな材料で成功を収めるために切削工具を適切に選択するためのヒントを検証します。 グラファイトとは何ですか? グラファイトは炭素の同素体ですが、2つの用語は単純に交換可能ではありません。炭素は、グラファイト、ダイヤモンド、フラーライトなど、いくつかの異なる同

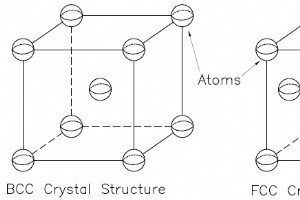

多くの種類の鋼は、焼入れとして知られる熱処理方法に対して有益な反応を示します。ワーク材料の選択プロセスで最も重要な基準の1つは、焼入れ性です。焼入れ性は、高温からの焼入れ時に金属をどの程度深く硬化させることができるかを表し、硬化の深さと呼ばれることもあります。 微視的スケールでの鋼: 微視的レベルでの鋼の分類の最初のレベルは、原子が空間に配置される方法である結晶構造です。体心立方(BCC)および面心立方(FCC)構成は、金属結晶構造の例です。 BCCおよびFCCの結晶構造の例を下の図1に示します。図1の画像は原子の位置を表示するためのものであり、原子間の距離が誇張されていることに注意してくだ

機械工は、材料が金属よりもはるかに柔らかいため、CNC木工中に「機械加工が容易な材料」であると木材を混同することがよくあります。ある意味では、これは真実です。ほとんどの金属に比べてはるかに高い送り速度で、CNC木工の木材切断パラメーターをプログラムできるからです。ただし、一方で、木材には多くの固有の特性があり、最大の効率を得るために切断プロセスを最適化するために考慮する必要があります。 HarveyToolの速度とフィードでCNC木工プロジェクトを最大限に活用する CNC木工用の木材の種類 木工用木材には、広葉樹、針葉樹、集成材の3つの主要なカテゴリがあります。 広葉樹 広葉樹の教科書

旋削加工では、ワークがクランプチャックまたはコレットホルダーで回転している間、工具は静止しています。旋盤では、フェーシング、ドリル、グルービング、スレッディング、カットオフアプリケーションなどの多くの操作が実行されます。加工される材料タイプに適した工具形状と切削パラメータを使用することが不可欠です。これらのパラメータが旋削加工で正しく適用されていない場合、構成刃先(BUE)または他の多くの故障モードが発生する可能性があります。これらの故障モードは、切削工具の性能に悪影響を及ぼし、部品全体の廃棄につながる可能性があります。 顕微鏡またはアイループで切削工具を検査する場合、明らか

エンドミルの予想寿命は、その使用法、材料の特異性、およびコーティングによって決まります。機械工にとって、早期の摩耗や工具の破損は簡単に回避できる頭痛の種です。これらの問題は、部品の仕上げ不良、機械のダウンタイム、さらには部品の廃棄につながる可能性があります。これらのツールがスピンドルで直面する問題を理解することは、これらの問題が発生した場合のトラブルシューティングの重要な最初のステップです。 時期尚早の工具摩耗 原因 エンドミルでの工具の早期摩耗は、機械工が直面する最も一般的な問題の1つです。切削速度が工具の推奨速度よりも速い場合、または興味深いことに、エンドミルの速度や送りが軽すぎ

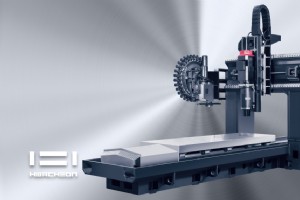

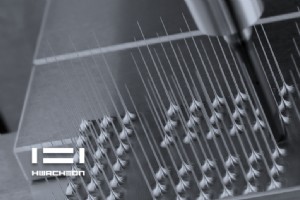

高速かつ最高の精度を実現するように設計 立形マシニングセンターSIRIUS-UM +は、20,000〜45,000rpmのHwacheon製スピンドルを備えており、最高品質の表面仕上げでミクロン単位の高速と精度を必要とする部品に最高の柔軟性を提供します。 X / Y / Z(750/500 / 450mm)の移動範囲で、優れたテクノロジー、全体的な機械設計、および構築を提供します。 SIRIUS-UM +は、MOLD&DIEアプリケーションの最高の要件にも対応できるように設計されており、精度と表面品質の点で、マシンは最初は「機械的に剛性があり正確」です。その後、電子機器を使用して、マシン

機械加工で最も重要なタスクの1つは、新しいCNC工作機械が正確で正確であることを確認することです。しかし、利用可能なオプション、構成、価格の数が途方もないことを考えると、工場に適したツールをどのように選択しますか? この記事では、新しい工作機械を購入する際に、CNCマシンの精度、再現性、公差を最適化するために必要なステップバイステップのプロセスについて説明します。 新しいCNC工作機械に投資する時間 新しい製造の機会やタスクを利用できると想像してみてください。エンジニアの図面をチェックして何をする必要があるかを理解し、特定の部品を機械加工するためのシーケンスとプロセスの計画を開始します

細長い部品、大きなプレート、マルチクランプアプリケーションを加工するように設計されています。 ダブルコラム立形マシニングセンタ L1 / L2 特徴Made-by-HwacheonBT / BBT 40スピンドル、10,000〜15,000rpmで、最高の精度と最高品質の表面仕上げを備えた高速での長いX軸移動を必要とする機械部品に高い柔軟性を提供します。 X =1500〜3000mm、Y =950〜1100(1200)mm、Z =500mmの移動範囲で、優れたテクノロジー、機械設計、および構築との組み合わせを提供します。 Lシリーズは、精度と表面品質の観点から、部品製造アプリケーシ

急速に進歩するCNCテクノロジーは、特にCNC工作機械やソフトウェアにおいて、あらゆる場所でイノベーションを推進しています。イノベーションを起こし、競争力を維持できるようにするための鍵は、市場の需要に適応するテクノロジーのトレンドを活用することです。 Hwacheonは技術と市場の需要に支えられており、私たちの総体的な使命は、より高品質の製品を製造会社の製造現場に届けることです。 Hwacheonで成功を収めたHi-TECHLineの最新版– Hi-TECH750。 15〜24インチのチャックと全軸に頑丈なボックスガイドウェイを備えたCNC旋盤。 HI-TECH 750の作成は、10年以

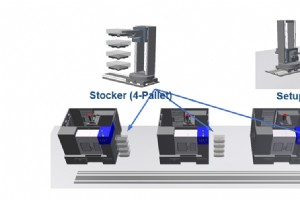

自動化はどこでも流行語です。 製造業者は、部品の複雑さと短納期の管理、品質の向上、人員とコストの削減というプレッシャーにおいて、前例のない課題に直面しています。そのため、焦点は自動化に移り、生産に1日/週/月あたりの時間を増やし、生産の柔軟性を高めています。 Hwacheonでは、多くのお客様と協力して、マシニングセンターをマルチパレットシステム(柔軟性の高い自動化ライン)と統合することにより、テクノロジーを活用してきました。 このアプローチにより、お客様は機械加工プロセスをさまざまなオプションに適応させることができ、ターンアラウンドプロセスへの応答性を最短時間で実現できます。

CNC工作機械は、今日の現代の製造環境に欠かせない作業ツールです。生産速度の向上、複雑さの増大に伴う部品の変更、一貫した製品品質への注力に対する絶え間ない要求により、CNCマシンは、これらの要件を満たすか上回るために最高の状態を維持する必要があります。 長期間にわたってCNCマシンから最大の価値を引き出すのに役立つヒントをいくつか紹介します。 #1セットアップ する CNCマシンの近くに固定具、工具、材料を準備して配置し、セットアップ時間を短縮し、切り替えを可能な限り簡単にします。スペースがあなたの機械の横または近くにそうすることを許さないならば、あなたはあなたの施設内の準備作業のために特定

CNC機械加工は、今日の製造業において重要な必需品です。高品質のCNC機械加工部品は、世界中で高品質の製品を作成するために利用されています。これらの部品は、正確かつ効率的に機能するために、お客様が指定し、業界標準に準拠した設計仕様に準拠している必要があります。 必要な仕様や設計に適合しない部品は、予期しない問題を引き起こし、莫大なダウンタイムとコストをもたらします。たとえば、航空宇宙部品の精度が低いと、飛行中に機器が誤動作し、多くの人命が危険にさらされる可能性があります。同様に、欠陥のあるブレーキディスクまたはキャリパーは、自動車事故、または数千台の車両の高額なリコールにつながる可能性があ

CNCマシン