酸素ブローランスと転炉におけるその役割

酸素吹き込みランスと転炉におけるその役割

転炉(BOF)では、水冷ランスを作る鋼を使用して、精製のために液体浴に高速(超音速)酸素流を注入します。酸素ジェットの速度または運動量により、液体スラグと金属が浸透し、比較的小さな領域で酸化反応が促進されます。酸素ジェットの速度と浸透特性は、ノズル(ランスチップ)の設計の関数です。

BOFコンバーターのトップブローランス酸素ジェットは、浴中の液体金属を攪拌するための酸素とエネルギーを供給する源として機能します。トップブローランス酸素ジェットを含むBOFコンバーターの主な炉内現象は、酸素ジェットと液体金属の間の物理的相互作用の結果としての空洞の形成、液体金属の攪拌、唾吐きとほこりの生成、およびポストです。脱炭と酸素との反応により発生するCOガスの燃焼。 BOFコンバータの動作を最適化し、上記の現象を制御するために、さまざまなデバイスと改良が行われ、トップブローランスの設計と動作に適用されています。例としては、液体金属の攪拌を促進するために圧力エネルギーを高効率でジェット運動エネルギーに変換できるラバルノズルの採用や、生成を抑制しながら高速酸素供給を可能にするマルチホールランスの使用などがあります。酸素ジェットの分散による唾吐きとほこり。

BOFコンバーターに複合ブローイングが導入されたことにより、液体金属鉄を攪拌するためのエネルギー源としてのトップブローイングランスジェットの役割が低下し、設計と操作の柔軟性が大幅に向上しました。

液体浴に酸素を吹き込む主な理由は、浴の炭素をエンドポイント仕様まで除去することです。酸素の吹き付けにより、結果として生じる主な反応は、COとして浴から炭素を除去することです。これは、システムに熱を加える発熱反応です。少量のCO2(通常は10%未満)も、酸素と反応してBOFコンバーター内でこのCOが燃焼するために生成されます(後燃焼と呼ばれます)。酸素吹き込みのために起こる他の反応は、シリコン(Si)、マンガン(Mn)、リン(P)などの他の元素の酸化です。これらの元素は酸化されてスラグ層に吸収されます。これらの反応も発熱性であり、液体浴に必要な熱にさらに寄与し、液体浴の温度を必要なレベルまで上昇させます。 Siの酸化は、酸素ブローの初期に発生し、得られたシリカが添加された石灰と結合して液体スラグを形成するため、特に重要です。酸素の吹き付けによって起こる酸化反応を以下に示します。自由エネルギーの反応変化(括弧内に示されている)は、1600℃でのkcal/moleです。

C + 0.5 O2 =CO(-66)

2CO + O2 =2CO2(-57.4)

Si + O2 =SiO2(-137.5)

Mn + 0.5 O2 =MnO(-58.5)

2P + 2.5 O2 =P2O5(-148.5)

酸化反応は、酸素ジェットの衝撃ゾーンで発生します。この衝撃ゾーンは空洞と呼ばれ、酸素の衝突によって作成されます。液体浴のくぼみは、酸素ジェットの運動量または推力の関数であり、次の式で計算されます。

F =W(Ve / g)

ここで、Fは力、Wは質量流量、Veは出口速度、gは重力加速度です。ジェット推力と衝撃角は、酸素ランスのノズルの設計を通じて、目的の化学反応と浴の攪拌を実現するように最適化されています。

酸素ランスのノズルは、特定の酸素流量用に設計されており、通常はN cum / minで測定され、液体スラグの層に浸透して反応するために必要なジェットプロファイルと力を備えた特定の出口速度(マッハ数)をもたらします。キャビティ領域の液体金属浴。

高運動量の酸素ジェットは、音速の約2倍の速度でラバールノズル出口を出ます。特徴的なパラメータはマッハ数で、局所的なガスの速度と音速の比率を表します。ノズル内での膨張の結果、酸素はノズル出口に向かう途中で約マイナス100℃まで冷却され、それによって水側と酸素側の両方でノズルが集中的に冷却されます。

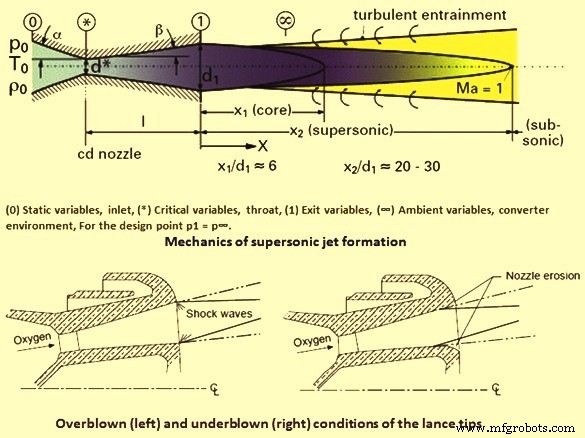

ラバールノズルは、収束入口ダクトと発散出口ダクトで構成されています。多くの場合、収束-発散(CD)ノズルという用語が使用されます。超音速ジェットは、収束/発散(ラバール)ノズルで生成されます。停滞した酸素の貯蔵所は、Poの圧力で維持されます。酸素は、収束セクションで円筒状のどゾーンの音速(Mach =1)まで加速します。その後、酸素は発散セクションで膨張します。膨張により、酸素の温度、密度、および圧力が低下し、速度が超音速レベル(マッハ1以上)に増加します。

酸素ジェットがノズルを出てBOFコンバーターに入ると、酸素ジェットは広がり、崩壊します。超音速コアは、ノズルから一定の距離だけ残ります。超音速ジェットはラバールノズルの角度で広がります。これは通常10度から16度の範囲ですが、一部のランスノズルの設計では最大23度になります。

適切なノズル設計と適切な操作の両方が、目的の製鋼反応を効率的に生成し、ランスの寿命を最大化するために必要です。ノズルが吹き飛ばされている場合、つまり、酸素ジェットがノズルを離れるときに完全に膨張していない場合、ジェットがノズルの外側で膨張するときに衝撃波が発生します。これらの衝撃波では有用なエネルギーが失われ、吹き飛ばされたジェットは、理想的に膨張したジェットよりも少ない力で液体金属浴に衝突します。

酸素ジェットが周囲の圧力に等しい圧力に膨張し、ノズルを離れる前に膨張を停止すると、ノズルは吹き飛ばされます。この場合、酸素の流れはノズルの内面から分離します。次に、BOFコンバーターからの高温ガスが、ノズル出口領域を焼き戻すか侵食します。この侵食により、ランスノズルの寿命が短くなるだけでなく、ジェット力が失われ、ソフトブロー状態になります。超音速ジェット形成のメカニズムと、オーバーブローおよびアンダーブローの条件を図1に示します。

図1超音速ジェット形成のメカニズムとオーバーブローおよびアンダーブロー条件

BOFの酸素ランスの主なコンポーネントには、酸素入口フィッティング、酸素出口(ランスチップ)が含まれます。これは、高熱伝導率の鋳造/鍛造銅設計でできており、ノズルの精密に機械加工されたノズルで、酸素ジェット。ランスバレルは、外側のパイプ、中間のパイプ、および酸素用の中央のパイプで構成される一連の同心パイプです。酸素ランスは、熱膨張と収縮を補償するように設計されています。ランスの外管はBOFコンバーター内の高温にさらされています。温度が上昇すると膨張し、内部のランス構造全体がOリングシールとさまざまなジョイントで構成されますが、使用中の熱膨張と収縮に対応できます。ランスもストレスのない設計であり、鉄鋼溶解工場に存在する通常の操作条件に耐えられるように、鉄鋼プラントの義務的な建設品質で構築する必要があります。

ランスには、BOFコンバーター内の酸素ランスの燃焼を防ぐための冷却水が必要です。銅製のランスノズルと鋼製のランスの両方が、約6kg /sqcmの圧力で水を再循環させることによって冷却されます。ランスの重要なコンポーネントは、冷却水がノズルの中心を通って流れ、ランスの外側のパイプを通って出る水冷チャネルです。最高温度にさらされるノズル領域で冷却水の最大速度が得られるように設計されています。

ブロープロセス中のプロセス変数が設計パラメータと一致するように、酸素ランスのラバールノズルを設計することが重要です。ノズルが設計圧力よりも高い入口圧力で操作される場合、ブロージェットは単に非効率的です。ノズルをより低い入口圧力で操作すると、ノズルは急速に摩耗し、超音速ジェットは非効率になります。

BOFランスのパフォーマンスに影響を与える要因

酸素ランスの性能と効率に影響を与える多くの要因があります。ランスの性能は、炉内の状態によって異なります。溶銑中のSiの含有量は非常に重要なパラメータです。これは、形成されるスラグの量、酸素のジェットが浸透しなければならないスラグの量に影響を与え、また、炉内のスラグの量を制御します。ランスの操作高さも非常に重要であり、ノズルの設計計算に含める必要があります。炉内でランスの高さが低すぎると、非常に高温にさらされます。この場合、冷却水からの熱伝達は、ランスの面が溶けたり、時期尚早に焼失したりするのを防ぐのに十分ではありません。ランスの高さが高すぎると、酸素ジェットの推力が低下し、液浴の精製時間が長くなり、必要な脱炭と浴温を達成するためにより多くの酸素が必要になります。酸素流量は設計パラメータであり、酸素供給システムや排出量の問題によって制限される場合があります。マッハ数の出口速度も、ランスの設計時に使用される要素です。マッハ数の値が高いほど、通常、酸素ジェットはより強力になります。

ノズルの数とノズル穴の角度も、酸素ランスの重要な考慮事項です。製鋼のBOFプロセスの開発の初期段階では、液体浴に直接吹き下ろす単一ノズルのランスが使用されていました。これにより多くのスロープが発生し、液体材料がBOFコンバーターの口の真上に排出されました。傾斜を最小限に抑えるためにわずかに角度を付けた3つの穴ノズルが開発され、高いプロセス歩留まりが得られました。現在、多くのBOFコンバーターは、4、5、または6ノズル構成のランスで動作しています。

衝撃面積は、ノズル穴の数とノズル角度の関数です。 3穴ノズル、4穴ノズル、5穴ノズルランスの酸素ランスの液槽の衝撃面積に及ぼすノズル数とノズル出口角度の増加の影響を以下で比較します。この比較では、酸素の流量は565 cum/minuteと見なされます。酸素ジェットのマッハ数を2とし、ランスの高さを1.8mとします。 12度の角度で3穴のノズルを備えたランスの衝撃面積は1.41平方メートル、12度の角度で4穴のノズルは1.52平方メートル、12度の角度で5穴のノズルは1.61平方メートルです、および14度の角度で5穴のノズルを使用すると、1.67平方メートルです。

ノズルの角度が大きくなると、垂直方向の力の成分ではなく、横方向の力の成分がより多く発生します。これは、BOFコンバーターの液体浴でのより多くの攪拌と攪拌に貢献します。ただし、酸素ジェットの横方向の成分が過剰になると、耐火物の摩耗が大きくなります。

槍の生活に影響を与える要因

長いランスノズル寿命は、BOFコンバーターの経済的な操作に役立ちます。ただし、通常のBOF作業慣行では、溶銑化学、スラッギング慣行、石灰品質、ランスパターン、動的または静的ランス制御、酸素供給圧力の制限、形状と体積など、多くの個別パラメータがプロセスに影響を与えます。コンバーターの。これらもプラントごとに大きく異なるため、BOFプロセスパラメータとランスノズルの寿命との一般的な関係を説明するために、多かれ少なかれ理想的な作業慣行に基づいて一般的なルールを与えることしかできません。

ランスノズルの最も脆弱な部分は、いわゆるランスヘッドクラウンであり、使用時に2,000℃を超える温度にさらされます。したがって、ランスヘッドクラウンは、約100%の導電率に近い導電率の銅でできている必要があります。通常、このような高い導電率を提供できるのは鍛造銅だけです。鋳造の制限により、鋳造銅ランスノズルの最小電気伝導率は通常約90%です。電気伝導率は熱伝導率に正比例します。

ランスの寿命は、さまざまな操作方法に応じて、ショップごとに異なります。ランスの典型的な寿命は200ヒートですが、最大400ヒートのランス寿命が達成されているショップもあります。 100ヒートも達成できない鉄鋼溶解店もあります。高いランス寿命を維持するには、冷却水が重要です。流量は設計速度に維持する必要があります。冷却水の出口温度は60℃から65℃を超えてはなりません。水質も重要なパラメータです。水が酸化物や汚れで汚染されている場合、通常、ランスのパイプとノズルの内部に堆積物が形成され、熱伝達に悪影響を及ぼし、ランスの寿命を縮めます。動作高さは、液体浴への酸素ジェットの浸透を達成するために重要です。ただし、ランスの高さが低すぎると、ランスノズルの面が浸食または溶融する可能性があります。

BOFコンバーターのアンダーブローにより、ノズル出口が浸食され、ランスノズルが故障します。ランスノズルに過剰な頭蓋骨が蓄積している場合は、機械的に除去または焼却する必要があります。これらの方法は両方とも、ランスに損傷を与える可能性があります。

ランスの耐用年数は、次の2つの要因の影響を受けます。

酸素吹きの場合、ランスノズルの設計に重要な静圧は、ノズル入口ではなくバルブステーションで調整されます。このようにして、冶金反応に必要な体積酸素流量が生成されます。摩擦損失とたわみ損失の結果として発生する、バルブステーションとランスノズルの間の圧力損失は、未知の量です。圧力損失は、酸素パイプの形状に応じて、通常0.3 kg /sqcmから1.5kg/sqcmの間です。ノズルを設計するために、圧力損失を推定し、入口圧力を決定します。すべてのガスネットワークコンポーネントをカバーする圧縮可能な圧力損失の計算が必要なため、実際の圧力損失を理論的に計算することは容易ではありません。コンバータの設計と静圧にも必要な入口温度も不明です。したがって、ノズルの設計に必要なプロセス変数は概算値と見なされます。ノズルが元々設計されていたモードとは異なるモードで動作している場合、ノズルは急速に摩耗の兆候を示します。さらに、ブロー条件が不安定になり、効果がなくなります。

BOFコンバーターの動作中、特定のプロセス変数はオペレーターによって変更される可能性があり、予期しないイベント(コンバーターからの液体金属とスラグのスラグ、酸素ネットワークの圧力変動、メインブロー段階での冷却鉱石の追加)に対応します。現在のプロセスイベント(ブロー操作中のサブランスによるサンプリング)。したがって、ノズルの流れは、多かれ少なかれ長期間、理想的な設計条件から変化します。ノズルの内側と外側では、ダイヤモンド波パターンと呼ばれる複雑で望ましくないフローパターンが圧縮波や膨張波の形で発生し、ノズルエッジの摩耗につながります。

BOFの槍の新展開

最初の最近の開発は、燃焼後のランスでした。浴の酸化反応から発生するガスの90%は一酸化炭素であるため、この一酸化炭素をさらに燃焼させて二酸化炭素を形成することが望ましい。この反応は非常に発熱性であり、製鋼プロセスに追加の熱をもたらします。これは、スクラップと溶銑の比率が高いいくつかのBOFショップで行われている慣行です。この方法では、2つの酸素出口を備えたデュアルフロー酸素ランスが必要です。このようなランスでは、酸素の主供給は従来のランスと同様にランスの先端を介して分配されますが、補助酸素は個別に制御され、BOFコンバーターでより高い高度で吹き込まれます。補助酸素の機能は、液体金属浴から出てくる一酸化炭素と反応することです。これにより、追加のスクラップを溶かすために使用できる追加の熱エネルギーを生成し、BOFコンバーターの口での頭蓋骨の蓄積を制御するのに役立ちます。

酸素ランスの2番目の最近の開発は、高レベルのMgOを含むスラグの保護コーティングをBOFコンバーターの壁に飛散させるための使用です。このプロセスは、一般にスラグスプラッシュとして知られています。これは、溶鋼がBOFコンバーターから取り出され、残りのスラグがBOFコンバーターに残った後に行われます。次に、残留スラグの組成と温度を調整します。パラメータスラグ組成とスラグ温度の両方が、スラグスプラッシュを成功させるための重要なパラメータです。酸素供給がオフになり、窒素供給がオンになります。ランスはBOFコンバーターの底から約1m上まで下げられます。次に窒素がオンになり、液体スラグがBOFコンバーターの壁に飛散し、耐火物の上に保護スラグコーティングが作成されます。このスラグコーティングは、キャンペーンごとに典型的な耐火物のライニング寿命を20,000ヒート以上にまで延ばすことに成功しました。さらに、砲撃の要件も、生産される溶鋼1トンあたり0.5kg未満に削減されました。

製造プロセス