電解加工(ECM)–動作原理、装置、アプリケーションの長所と短所

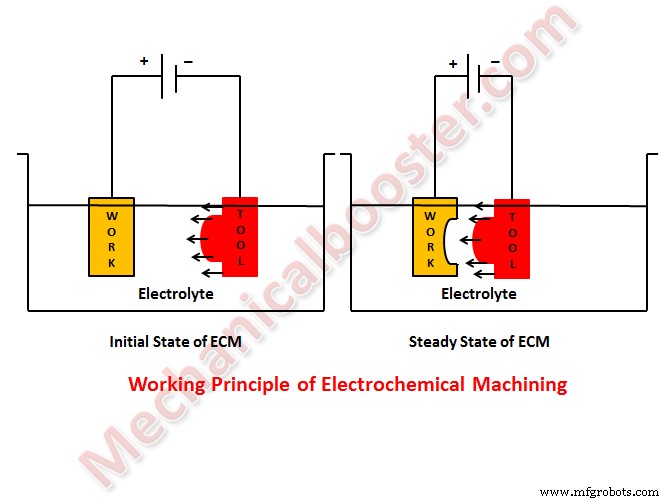

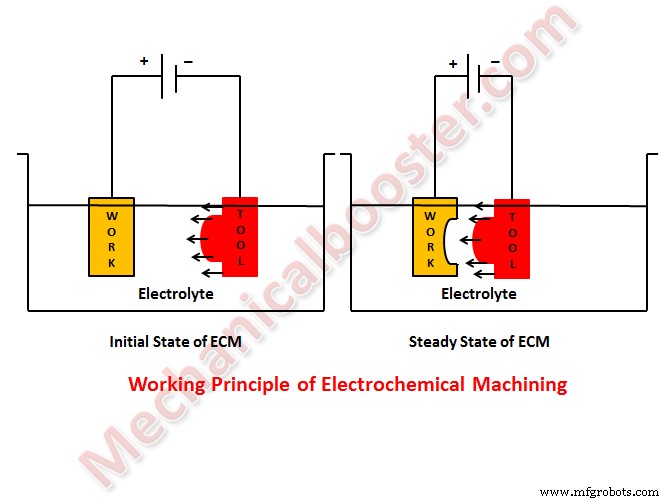

電解加工(ECM) は、電気化学的プロセスを使用してワークピースから材料を除去する機械加工プロセスです。このプロセスでは、ワークピースがアノードとして使用され、ツールがカソードとして使用されます。 2つの電極ワークピースとツールを電解液(NaClなど)に浸します。 2つの電極間に電圧が印加されると、ワークピースからの材料の除去が始まります。ワークと工具は、接触することなく互いに非常に接近して配置されます。 ECMでは、材料の除去は原子レベルで行われるため、鏡面仕上げの表面が生成されます。

- このプロセスは、導電性材料のみを機械加工するために使用されます。

動作原理

ECMの動作は、電気化学的またはガルバニックコーティングまたは堆積プロセスとは逆です。

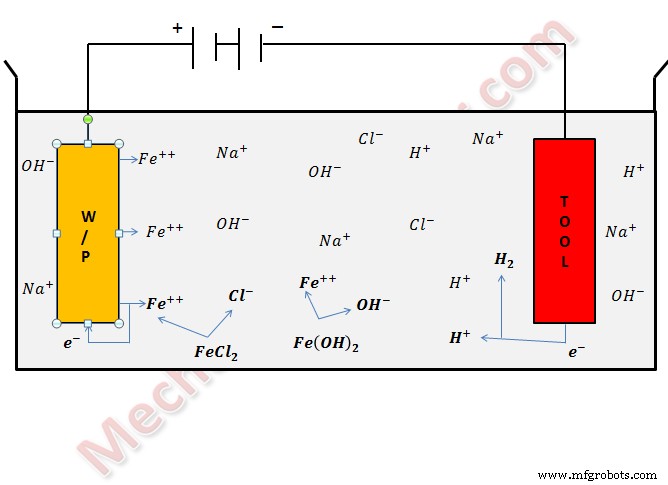

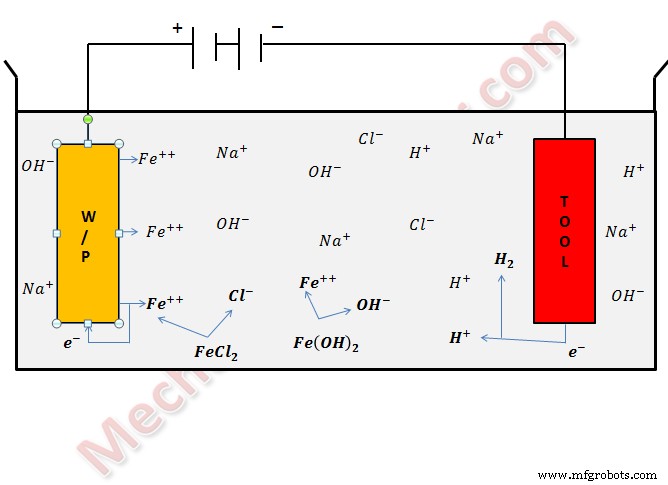

電解加工プロセス中、反応は電極、つまりアノード(ワークピース)とカソード(ツール)、および電解質内で発生します。

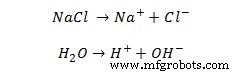

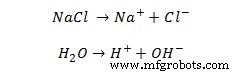

主に鉄合金(Fe)で構成される低炭素鋼の加工例を見てみましょう。私たちは通常、鉄合金を機械加工するための電解質として塩化ナトリウム(NaCl)の中性塩溶液を使用します。以下に示すように、NaClと水のイオン解離は電解質内で起こります。

電位差が電極全体に適用されると、イオンの移動がツールとw/pの間で始まります。正イオンは工具(陰極)に向かって移動し、負イオンはワークピースに向かって移動します。

また読む:

- 超音波機械加工(USM)–主要部品、動作原理、アプリケーションの長所と短所

- ウォータージェット加工–動作原理、アプリケーションの長所と短所

- レーザー加工–主要部品、原理、アプリケーションでの作業

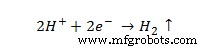

陰極では、水素イオンが電子を受け取り、水素ガスに変換されます。

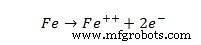

同様に、鉄原子はFe ++イオンとしてアノード(w / p)から出てきます。

電解質内で、ナトリウムイオンはヒドロキシルイオンと結合して水酸化ナトリウムを形成し、第一鉄イオンは塩化物イオンと結合して塩化第一鉄を形成します。また、鉄イオンはヒドロキシルイオンと結合して水酸化鉄を形成します。

電解液中では、FeCl2とFe(OH)2が生成され、スラッジの形で沈殿して沈殿します。このようにして、材料はスラッジとしてワークピースから除去されます。

電解加工プロセスで発生するさまざまな反応を下の図に示します。

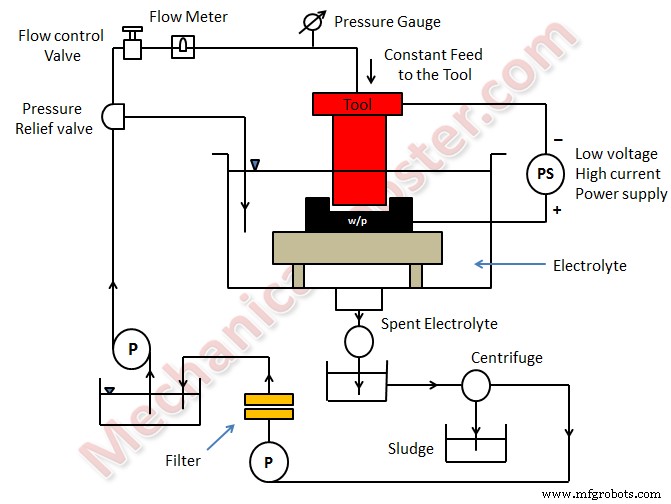

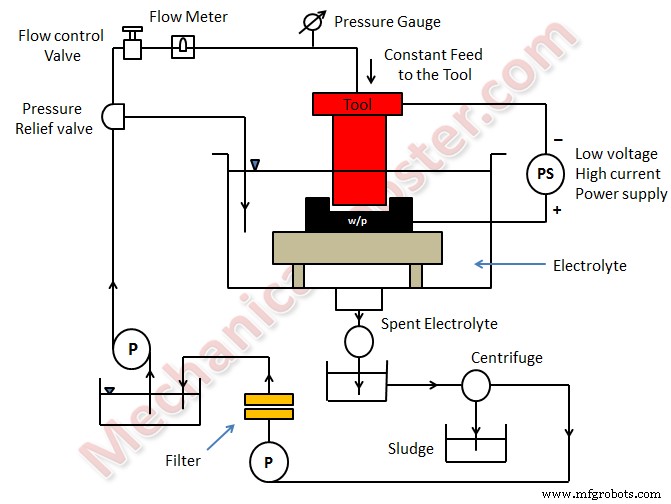

ECMシステムには次のモジュールまたはECMの主要機器があります

- 電源

- 電解質のろ過および供給システム

- ツールフィードシステム

- 作業タンク

電解加工の働き

- 最初に、ワークピースをフィクスチャに組み立て、ツールをワークピースに近づけます。ツールとワークピースを適切な電解液に浸します。

- その後、電位差がw / p(アノード)とツール(カソード)に適用されます。材料の除去が始まります。材料は、上記の動作原理で説明したのと同じ方法で削除されます。

- ツールフィードシステムは、ツールをw / pに向かって前進させ、常にそれらの間に必要なギャップを保ちます。 w / pからの物質は陽イオンとして出てきて、電解質に存在するイオンと結合し、スラッジとして沈殿します。水素ガスは、機械加工プロセス中にカソードで放出されます。

- w / pからの材料の解離は原子レベルで行われるため、優れた表面仕上げが得られます。

- タンクからのスラッジが取り出され、電解液から分離されます。ろ過後の電解液は、ECMプロセスのために再びタンクに輸送されました。

- プラズマアーク加工(PAM)とは何ですか?

- 放電加工(EDM)プロセスとは何ですか?

- 電子ビーム加工プロセスはどのように機能しますか?

アプリケーション

- ECMプロセスは、ダイシンキング操作、プロファイリングと輪郭加工、穴あけ、研削、トレパニング、およびマイクロマシニングに使用されます。

- 閉鎖限界内で蒸気タービンブレードを加工するために使用されます。

利点

- ツールの摩耗はごくわずかです。

- 凸型および凹型の曲率パーツは、凸型および凹型のツールを使用して簡単に作成できます。

- 工具とワークピースが直接接触しないため、力や残留応力は発生しません。

- 優れた表面仕上げが得られます。

- 発熱が少ない。

短所

- 生理食塩水と酸性電解液の場合、工具、w / p、および機器の腐食のリスクが高まります。

- 電解加工では、導電性材料のみを加工できます。

- 高消費電力。

- 初期投資コストが高い。

プロセスパラメータ

| S.no | パラメーター | 値 |

| 1。 | 電源装置 | |

| タイプ | 直流 | |

| 電圧 | 2〜35 V | |

| 現在 | 50〜40,000 A | |

| 電流密度 | 0.1 A / mm2〜5 A / mm2 | |

| 2。 | 電解質 | |

| 素材 | NaClおよびNaNO3 | |

| 温度 | 20 oC〜50 oC | |

| 流量 | 20 lpm /100A電流 | |

| 圧力 | 0.5〜20バール | |

| 希釈 | 100 g / l〜500 g / l | |

| 3。 | 作業ギャップ | 0.1mmから2mm |

| 4。 | オーバーカット | 0.2 mm〜3 mm |

| 5。 | 送り速度 | 0.5 mm / min〜15 mm / min |

| 6。 | 電極材料 | 銅、真ちゅう、ブロンズ |

| 7。 | 表面粗さ(Ra) | 0.2〜1.5μm |

産業技術

- 電解加工(ECM):運動学、ダイナミクス、作業および工具設計

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- 放電加工:原理、動作、機器、長所と短所の図

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所