機器のメンテナンスと修理

メンテナンスは、機器の寿命を延ばし、ダウンタイムを短縮し、全体的なコストを削減するための重要な要素であることが証明されているため、緊急事態になるまで多くの操作で見過ごされがちです。考えられる理由はいくつかあります: 利用可能なリソースの不足—時間または人員 不便なタイミング 混乱または計画の欠如 メンテナンスのメリットと重要性についての誤解 多くの場合、これらの要因のいくつかは同時に存在します。それらはメンテナンスの不足を生み出し、対処しないと、運用、緊急修理、部品の欠陥、および施設の安全性において回避可能なコストのかなりの額になる可能性があります。 これらのメンテナンスの問題は、施設

障害メトリックを含むメンテナンスメトリックは、メンテナンスの実践と投資のパフォーマンスとROIを追跡するための最も直接的で効果的な方法の1つです。これらのメトリックを測定することで、機器の品質とメンテナンス戦略の有効性に関する貴重な洞察を得ることができます。 MTTFとMTBFは、利用可能な最も有用な障害メトリックの2つであるため、それらが何を測定し、どのように使用するかを理解するのに役立ちます。 MTTFとMTBF:それらはどういう意味ですか? MTTF(平均故障間隔)およびMTBF(平均故障間隔)は、機器の故障分析に役立つが、明確なメトリックです。それらは次のように定義されています:

製造業がスキルのギャップに苦しんでいることは既知の事実です。 現在から2028年の間に240万人近くの雇用を埋める必要があるため、多くの企業に多数の募集職種が残されています。その多くは、製造業および技術職市場の進化によるものです。これらの変更のほんの一部が含まれます: 「モノのインターネット」、つまり接続された機器 自動化の強化、および利用可能な自動化の種類の強化 人工知能と機械学習への依存度を高める 進化する工場のメンテナンス慣行 厳しい労働市場の結果として、トレーニングと従業員の定着にさらに重点を置く これらの新しい要件を満たすために、雇用主は技術候補者に幅広い能力を求めていますが

運用パフォーマンスと効率の改善は、すべてのメーカーのリストの一番上にある可能性があります。ただし、多くの場合、実際の焦点は、運用効率を改善するために必要な全体像の評価やアクションではなく、より日常的な懸念に移ります。 機器、人員、プロセスを最大限に活用することは、時間と労力の投資であり、それに費やす価値は十分にあります。施設の運用効率を向上させる準備ができている場合は、以下で作成したリストを利用して、右足から始めてください! これらの6つのステップで運用効率を向上させる 自動化を実装して強化します。 自動化の実践とシステムが数年または数十年前のものである場合、現在の自動化の展望が提

新たに発見されたコロナウイルスによって引き起こされるパンデミック疾患であるCOVID-19は、この病気の世界的な蔓延を遅らせようとしているため、生活と日常生活を停滞させています。この混乱の規模はビジネスにも影響を及ぼしており、製造業も例外ではありません。実際、コロナウイルスが製造に与える影響は、生産、需要、サプライチェーンにすでに影響を及ぼしています。これは、標準的な製造サイクルとプロセスを支える3つの重要な領域です。 COVID-19は製造にどのように影響しますか?このブログでは、この病気が需要とサプライチェーンに及ぼす現在の影響と、メーカーがどのように対応しているかを調べます。 COV

根本原因の障害分析は、製造生産の問題を効率的かつ正確に特定して解決するための最も効果的なツールの1つです。名前が示すように、根本原因障害分析(RCFA)は、問題の背後にある根本的な問題を特定し、問題を解決するために正しい救済策または調整が適用されていることを確認するために使用されます。 RCFAの基本 根本原因の障害分析は、問題の非常に具体的な根本的な原因に焦点を当てることを目的としています。 RCFAプロセスの内訳は次のとおりです。 症状の特定 —このステップでは、生産に影響を与える症状、問題、または異常が特定され、文書化されます。 対処可能な原因の評価 —特定された症状のすべての

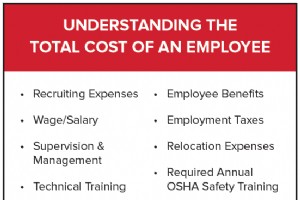

メンテナンスの才能を見つけ、トレーニングし、維持するのが難しい場合は、あなただけではありません。メーカーは、熟練した技術者の定期的な不足に直面しています。多くの企業が技術的な才能をパートナーに求めている状況です。ただし、経済的な誤解のためにまだ躊躇している人もいます。 パートナー提供の保守コストは、社内の保守コストよりも高いと考えられます。ただし、従業員の総コストを構成するものを見ると、保守サービスプロバイダーとの提携は、直接雇用または人材派遣会社を使用することに非常に匹敵しますが、実績のある技術スキルセットの利点が追加されていることがわかります。アウトソーシングされたメンテナンスプロバイダー

COVID-19のパンデミックは、すべてのビジネスと同様に、製造業において、緊急時対応計画がそのような破壊的な出来事に立ち向かい、対処するための鍵であることを示しています。特に製造業では、機械と資産がすべての製造業務の重要なコンポーネントであるため、保守の緊急時対応計画を重要な考慮事項にする必要があります。 以下では、緊急時対応計画がリスク管理の重要な部分である理由を分析し、保守の緊急時対応計画を成功させるために必要な手順を示します。 保守緊急時対応計画の利点 緊急時対応計画は、危機または混乱が発生した場合にすぐに実行できる予防的な行動計画を製造業者に提供します。より反応性の高い危機管理計

製造キャリブレーションは、基準キャリブレーション機器と比較し、必要に応じて調整することにより、測定ツールの精度と一貫性を保証します。キャリブレーションの主な重要性は、測定の精度、標準化、再現性を維持し、信頼できるベンチマークと結果を保証することです。定期的な校正を行わないと、機器が仕様から外れ、不正確な測定値が提供され、品質、安全性、および機器の寿命が脅かされる可能性があります。 製造の精度は、プロセスまたは完成品の品質とパフォーマンスに関して重要な指標です。製品の用途によって決定される顧客の要求仕様内で部品が製造されていない場合、悪影響が生じる可能性が高くなります。 では、なぜキャリ

産業用メンテナンスは、生産現場を適切に稼働させるための重要な要素です。これは、操作を効率的に実行し続けるために定期的に実行する必要がある、避けられない必要なタスクです。定期メンテナンスを怠ると、ある時点で、おそらくは遅かれ早かれ、計画外のメンテナンス緊急事態が発生することが保証されます。 メンテナンスは生産品質と全体的な資産の健全性の重要な部分ですが、それでも補助的なプロセスとして扱われることがあります。定期的または予防的なメンテナンスの課題は、この印象に追加されます。多くのメーカーは、定期的または予防的なメンテナンスを実行することは次のとおりであると考えています。 時間がかかる 、貴重

2019年が終わりに近づいたとき、私たちは10年の終わりに達し、テクノロジーの面で大きな変化がありました。 2010年、スマートフォンは普及の危機に瀕しており、DVDは依然として自宅で映画を見るのに好まれる方法であり、照明、温度、音楽を制御するために自宅のデバイスを注文するというアイデアは、現実よりもさらにSFでした。 。今日、私たちは皆、小さなコンピューターをポケットに入れて持ち歩いています。ストリーミングビデオは繁栄し続けており、ホームアシスタントはますます一般的になり、強力になっています。 2020年にもたらされる製造業のトレンドを見ると、これらすべての進歩を貫く共通の糸を簡単に調べる

スマートファクトリーとは何ですか?この用語は、通常はインダストリー4.0に関連してますます一般的になっていますが、それが何を指しているのかが常に明確であるとは限りません。この記事では、スマートファクトリとは何かを説明し、スマートファクトリテクノロジーが提供できるメリットを活用して、スマートファクトリへの道を歩み始める方法について説明します。 スマートファクトリーとは スマートファクトリとは、「接続された」モニターとセンサー(つまり、相互に通信し、ワイヤレス接続を介して中央データシステムと通信する)を使用して、機器プロセスのさまざまな側面に関するデータを収集するファクトリです。次に、その

製造の生産性、効率、および有効性の向上は、すべての製造会社で共有される目標です。改善を追求する過程で、成功を測定する方法は、表示される結果にとって重要です。製造業の改善を推進するために使用される最良の指標の1つは、OEE(設備総合効率)です。以下では、「OEEとは何ですか?」という質問に答えます。そして、それぞれの要因を詳しく見てみましょう。また、結果を改善するのに役立ついくつかのOEEのベストプラクティスについても検討します。 OEEとは何ですか? 広い定義として、OEEは、マシンまたは同様のマシンのグループの集計統計です。機器の稼働時間、全体的な出力、および品質出力のベンチマーク

新年だけでなく、新しい10年が始まる今、2020年をこれまでで最も成功した生産年にするための一歩を踏み出す絶好の機会です。生産性、品質、および全体的な収益の向上に重点を置いた以下のプラクティスは、運用が成功への道のりの次のレベルに到達するのに役立ちます。 1。運用の現在の状態を評価します。 あなたの目標が改善することであるならば、あなたがどこに立っているかを最初に知ることが最善です。運用の現在の状態のベースラインデータポイントを使用すると、最も改善できる領域を評価し、進捗状況について明確な洞察を得ることができ、実行するステップのROIを正確に測定できます。評価する指標の例は次のとおりです。

予知保全プログラムは、メンテナンス効率の向上、全体的なダウンタイムの短縮(計画的および計画外)、機械性能の向上、データに基づくメンテナンスの意思決定など、さまざまな方法で施設の運用を改善できます。予知保全を施設の手順に統合するには、設備と人員への投資への多大な取り組みと、投資のメリットを享受するための組織全体の賛同が必要です。ただし、得られる効率と改善により、時間の経過とともに投資収益率が向上します。 以下の予知保全チェックリストは、予知保全戦略が自分に適しているかどうかを判断する際に考慮すべき点をカバーしています。また、プロセスとシステムが実装された後の予知保全手順のチェックリストの開始点

アウトソーシングされたメンテナンスサービスは、今日ますます多くのメーカーが利用しているソリューションです。 顧客の需要の増加、グローバルな競争、熟練した技術労働力の欠如、進化するテクノロジー、データ依存性など、現代のビジネス環境の現実は、製造の新しい現実をより適切に管理するために、多くのプラントにとってアウトソーシングされたメンテナンスを魅力的な提案にしています。 。 製造業はそれぞれ異なり、外部委託のメンテナンスは決して万能のソリューションではありません。しかし、自分の要件や現実に照らして保守管理のメリットを検討すると、いくつかのメリットが見つかる可能性が高くなります。以下は、メンテナ

International Council for Machinery Lubrication(ICML)は、新しい管理レベルの認証の展開を発表しました。 機械潤滑エンジニア(MLE) 認定は、潤滑プログラムの設計、実装、および管理を担当する個人を対象としています。 ISO 55000に準拠し、45の国際的な対象分野の専門家からの意見を取り入れて、ICML 55.1要件標準は、世界クラスの潤滑プログラムの12の相互に関連する領域で一貫した管理システムと活動を確立、実装、維持、および改善するために必要な戦術要件を詳しく説明しています。 。信頼性と潤滑の分野の専門家として、世界中の専門家と協力

アメリカの製造業におけるスキルギャップの脅威は新しい概念ではありません。製造業の「スキルギャップ」は、多くのマクロレベルの経済的懸念を引き起こしています。ただし、技術的な人材不足の影響は、組織にミクロレベルで大きな影響を与える可能性もあります。 施設での製造スキルのギャップが、気づいていない可能性のあるビジネスに悪影響を与える可能性がある4つの方法を分類しました。 従業員の安全 従業員の安全を最優先する必要があります。熟練した人材不足に悩まされている場合、放置された機械は誤動作し、従業員の安全を脅かす可能性があります。 適切な訓練を受けていない人々は、自分自身とその仲間をさらに危

標準的な運用プロセスと手順は、特に製造業者にとって、効率的な職場管理の重要な基盤です。 プロセスを作成することで、複数の直接的なメリットが得られます。 プロセスの再現性: 標準的な手順が整っている場合、同じプロセスを毎回同じように実行する必要があります。 より簡単なオンボーディングとトレーニング: プロセスと手順を作成することで、新入社員向けのトレーニングマニュアルの基礎も作成します。 簡素化された監査およびレビュープロセス: 結果を標準の操作手順と比較することで、パフォーマンスをより簡単に追跡し、ギャップを特定できます。 標準的な手順には、次のような多くの追加の利点もあります

最新のテクノロジーにより、成功する組織はデータ主導の意思決定に戦略を集中させることができます。非常に多くのデータ(およびそれを理解するためのツール)が利用可能であるため、データが運用やプロセスに与える影響を無視するビジネスは、改善と効率をテーブルに残しています。 データドリブンマニュファクチャリングとは何ですか?これは、直感、一般的な知恵、過去のベストプラクティス、さらには平均データに基づく一般化されたメーカーの推奨事項ではなく、データに基づいてプロセスを決定する慣行であり、施設内の機器の実際のパフォーマンスではありません。製造業のデータは、利益率を高め、保守と生産を合理化し、稼働時間

機器のメンテナンスと修理