機器のメンテナンスと修理

レーザーアライメントおよび状態監視ソリューションの大手プロバイダーであるLudecaInc。は、レーザーアライメント、振動分析、バランシングなどの予測および予防保守技術の学習と理解を支援することに専念する保守および信頼性の専門家向けのブログを立ち上げました。ブログ(www.ludeca.com/blog)の主な目的は、予知保全を保守および資産管理戦略に効果的に統合する方法について企業をガイドすることです。 ブログは、アライメントとバイブレーションの専門家、ゲスト作成者、技術寄稿者で構成されています。 「私たちの専門家チームは、現場での経験とメンテナンス分野での成功から実用的なアプリケーション

職業として、また企業慣行としてのメンテナンスは、過去50年間で大きく進化しました。職業として、メンテナンスは単なる貿易人の領域ではありません。また、メンテナンスの実践を管理するエンジニアやプランナーも含まれています。世界クラスの企業では、メンテナンスは企業の収益性に大きな影響を与える可能性があるため、現在では事業運営の不可欠な部分と見なされています。 過去50年間で、メンテナンスを実行するための手法も大幅に変更されました。以前はメンテナンスが故障に反応していましたが、世界クラスの企業のメンテナンスは今でははるかに積極的な活動になっています。 メンテナンス世代 N.S. Journal of

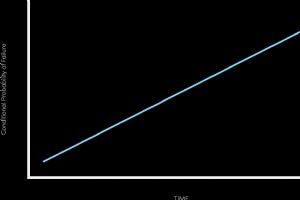

Run to Failureは、機器に障害が発生した場合にのみメンテナンスが実行されるメンテナンス戦略です。計画外の事後対応型保守とは異なり、適切な障害発生までの保守は、総保守コストを最小限に抑えるように設計された、意図的で考慮された戦略です。多くの場合、障害発生は優れた保守戦略です。他ではそれはひどいです。このブログでは、失敗までのメンテナンスが適切である可能性のあるいくつかの状況を見て、CMMSを使用して失敗までのメンテナンスを機能させる方法について説明します。 実行から障害までのメンテナンスを使用する理由 失敗の確率 一部の機器タイプは、経年変化により頻繁に故障します。これは、摩耗が

予知保全は、保守管理操作を成功させるための重要な部分であるため、過去数年にわたって多くのことを書いてきました。予知保全は、予防保守と同様に、問題が発生する前に問題を先取りすることを意味します。ただし、予知保全のメリットは、平均寿命統計を確認するのではなく、振動分析や熱画像などを通じて機器の状態をリアルタイムで監視する結果として、他の予防保守戦略とは異なる場合があります。このような手法で問題の兆候がないか機器を直接監視することで、技術者は差し迫った機械の故障を事前に特定し、問題が発生する前に先に進むことができます。 SoftwareAdviceのCMMS市場調査員であるTaylorShortに

予防保守とは何ですか? 予防保守(PM)の背後にある考え方は、機器の定期的な保守を実行することにより、その機器が故障する可能性を減らすことです。これは、定期的なオイル交換のために車を持ち込んで、完全な故障を未然に防ぐのと同じ考えです。 予防保守(計画保守または計画予防保守とも呼ばれます)は、時間、メーター、またはイベントベースのトリガーによって駆動されます。これは、機械コンポーネントがそのタイプに共通する一定の期間内に劣化するという仮定に基づいています。予防的管理アプローチでは、関連する部品は、予想される障害点またはその前に、取り外し、交換、または再構築されます。私たちの車の例えで言えば、

リアクティブメンテナンスとは何ですか? 名前が示すように、事後対応型メンテナンス(緊急または故障メンテナンスとも呼ばれます)は計画外であり、故障した部品を交換または修理することにより、故障した場合に機器を復元する必要があります。計画外の生産ダウンタイム、機械の損傷、残業、および障害のタイミングと性質が不確実であるために発生するコールアウト料金のために、事後対応型メンテナンスのコストは高くなります。 より広範なメンテナンス戦略には事後対応型のメンテナンスの余地がありますが、理想的には、気付かないうちにそれを捕まえるべきではありません。安価で交換が容易なコンポーネント、または故障によってシステ

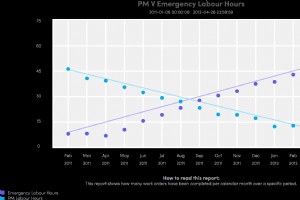

予防保守プログラムを制御下に戻すための3つの鍵 予防保守は、故障や故障の防止を目的とした計画的な保守アクションのスケジュールであり、保守プログラムの中心となる必要があります。散発的な継続的な修理は、資産の劣化、資産の寿命の短縮、および長期的な資本コストの増加につながることが何度も証明されています。予防保守プログラムの主な目標は、実際に発生する前に機器の故障を防ぐことです。標準の予防保守チェックにより、資産の寿命が延びます。修理や交換の必要性を減らし、より健康的な収益をもたらします。簡単に言えば、彼らはあなたの資産を管理し続けます。 多くの組織では、PMは時間の経過とともに優先度が低くなりま

「信頼性の文化」は、資産管理の世界でよく使われる用語です。これは、資産の信頼性、つまり資産が通常の運用条件下で一定期間障害なく動作できる確率に関して、組織が全体像を完全に理解するために必要な全体的な文化の変化を指します。 しかし、組織はどのようにして信頼性の文化をサポートおよび実施できるでしょうか。ライフサイクルエンジニアリングの元マネージングプリンシパルであるBruceWesnerとAssetReliability @ Workポッドキャストによると、すべては資産の所有権にかかっています。 信頼性に重点を置いた文化:それはどういう意味ですか? ウェスナーによれば、信頼性を重視する文化

以前はBetterBuysのJuliaScavicchioによるゲストブログ。 メンテナンスは、既存のテクノロジーを想定どおりに実行することに基づいて構築された業界ですが、近年、重要な革新が見られる業界でもあります。 最近のメンテナンスの世界に到達した多くの進歩の中には、モバイルメンテナンスの導入があります。すでにアプリを使用して日常業務を完了しているチームにとって、多くの人はアプリなしの生活を想像することはできません。しかし、まだ飛躍していない人はどうでしょうか。モバイルメンテナンスから得られる利益は、テクノロジーが不可欠であると見なすのに十分ですか、それとも単に持っていると便利です

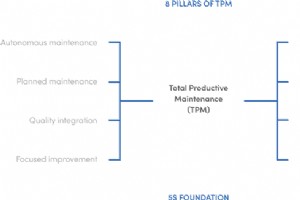

間違いなく、メンテナンスのキャリアを通じて「TPM」(または総合的生産的メンテナンス)という用語を何度も耳にしました。 Greg FoltsがRootedinReliabilityポッドキャストに出演したときに指摘したように、人々はTPMをさまざまなものの省略形と呼ぶことがあります。多くの場合、人々はそれについて言及するときに自律保守のみに言及しています。実際には、自律保守計画の作成は、施設の完全なTPMプログラムを構築するための1つの柱(および最も一般的な出発点)にすぎません。 TPMは全体として、運用から保守、エンジニアリングに至るまで、施設内のすべての人が保守に貢献できるように、プロセ

つまり、総合的設備管理(TPM)プログラムを成功させるための基盤と柱についてすべて読んだことになります。それで? TPMプログラムを立ち上げて実行することは、最善の意図を持って開始できますが、適切な実装計画が実施されていない場合、それは崩壊する可能性が非常に高くなります。事実、総合的設備管理のすべての側面を一度に実行できるわけではありません。 ToughNickel.comによると、一度に1ステップずつ実行する方がはるかに成功します。総合的設備管理計画を実装するための手順とTPMのメリットを以下にまとめました。 TPMの実装 ステップ1:パイロットエリアを特定する 施設全体に一度にTPMア

最近Fiixブログで取り上げたように、TPMプログラム(5Sの基盤と8つの柱によって決定される)を実行に移すために実行できるいくつかのステップがあります。しかし、計画で計画したタスクを達成するのに役立つTPMツール、手法、およびソフトウェアは何でしょうか。 LeanProduction.comによると、試すことができるさまざまな方法とソリューションがあります。 業界の技術 理想的なOEE目標の設定 OEE、つまり設備総合効率の測定は、TPMプログラムの運用における重要な部分であることを覚えているかもしれません。 OEEを測定するための重要な手法は、取り組むべき「個人的に最良の」OEE目標を定

ここFiixブログで、あらゆる種類のメンテナンス戦略について説明しました(最近では、総合的生産的メンテナンス)。メンテナンスマネージャーがチームの活動を実行するために選択できる方法はいくつかあります。しかし、メンテナンスは、製造業全体のより大きな傘の下でどのように適合しますか?今日は、リーン生産方式を例として見て、それを探求し始めます。 コンセプトの定義から始めましょう。リーン生産方式によると、リーン生産方式の目標は、顧客に付加価値をもたらさない製造プロセスのあらゆる側面を絶え間なく取り除くことです。この戦略によれば、リーン生産方式の邪魔になるものはすべて「廃棄物」と呼ばれます。 生産廃棄物

最近Fiixブログについていくのであれば、リーン生産方式におけるメンテナンスの役割についての最新の投稿を見たことがあるでしょう。しかし、リーンはそこにある唯一のビジネス戦略からはほど遠いです。今日は、シックスシグマと、それがリーン生産方式と類似している方法と分離している方法の両方について説明します。では、リーンシックスシグマとシックスシグマの違いは何ですか?調べてみましょう。 シックスシグマとは何ですか? 定義から始めましょう。 asq.orgによると、シックスシグマは「組織にビジネスプロセスの能力を向上させるためのツールを提供する方法」です。リーン生産方式の目標は生産プロセスでの無駄を排除

この記事では、製造で予知保全を使用する際の課題と、予防保守ソフトウェアが施設がこれらの障害を克服するのにどのように役立つかを検証します。 目次 はじめに:予知保全の実装は、口で言うほど簡単ではありません 予防保全と予知保全の違い 予知保全を確立する際の課題と予防保全がどのように役立つか データの監視と評価 予測テクノロジーのコストと可用性 専門知識、トレーニング、職場文化 セキュリティ 結論:一度に1ステップずつ予知保全を達成する 予知保全の実施は、口で言うほど簡単ではありません。 では、とにかく予知保全とは何ですか?予知保全(PdM)は、ソフトウェア、データ、および人間による

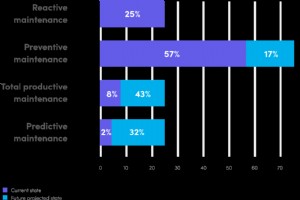

メンテナンス戦略は複雑です。ほとんどの人は、どのような種類の保守戦略が存在するかについて同意していますが、それでコンセンサスは終わります。これらの戦略が現場でどのように見えるかを目で確認することはめったにありません。議論に影響を与える要因の数を考えると、それは当然のことです。コスト、スタッフの規模、地理など、リストはどんどん増えていきます。しかし、どの戦略が資産に最適であるかを理解することは、良いことではありません。それは不可欠です。そこで、この絡み合った戦略の混乱を掘り下げて整理します。 目次 ステップ1:さまざまなタイプのメンテナンス戦略を理解する ステップ2:変数を知る ステップ3

「マウスと男性の最善の計画はしばしば失敗します。」組織の信頼性に関与している場合、この見積もりはあまりにも馴染みがあると感じるかもしれません。予期しない修理や故障に対処するためにそれらの計画を脇に置くだけで、私たちの中で誰が彼らの保守作業をより良く計画することを約束していませんか?残念ながら、計画外のメンテナンスによるバックログは多くの人を悩ませている問題です。 Fiixは、私たちが行った最近の調査でこの現象を直接見ました。調査回答者が現在使用しているメンテナンス戦略を共有するように求められたとき、25%が事後対応型メンテナンス戦略を採用していると報告しました。将来どの戦略を使用する予定かを

話を聞いたことがあるかもしれません。ロンドンのセントメアリー病院の教授であるアレクサンダーフレミングは、休暇の後に仕事に戻り、検査していたバクテリアを残したペトリ皿を調べました。特に1つのペトリ皿が彼の目を引きました:それはカビを成長させました、そしてそれはバクテリアの成長を止めたようでした。そして、まさにそのように、最初の真の抗生物質が誕生しました。ペニシリンは、以前は治療できなかった多くの病気を治療する能力で医療に革命をもたらしました。 計画外のメンテナンスを病気と考えると(それほど大きな問題ではありませんか?)、類推が始まります。それに比べて、CMMSの夜明けは偶然ではありませんでした

この記事では、メンテナンス中にエネルギーが浪費される最も一般的な5つの方法、これがコストの上昇につながる方法、およびメンテナンスチームがエネルギー使用量を削減するためにできることについて説明します。 目次 はじめに:製造業者にとって省エネが重要である理由 生産施設での5つの一般的な廃棄エネルギー源 メンテナンスソフトウェアを使用してエネルギー使用量を削減する5つの方法 明かりをつけ続けるのは安くはありません。米国エネルギー省によると、米国の製造業者は毎年、なんと2300億ドルをエネルギーに費やしています。エネルギー使用量が多いと、収益に負担がかかるだけではありません。それは環境に

この記事は、メンテナンスと信頼性のリーダーであるErikHupjeによって書かれました。 予防保守の起源 人類の歴史の大部分において、私たちはメンテナンスに対して非常に単純なアプローチをとってきました。壊れたものを修正しました。これは第1世代のメンテナンスと呼ばれ、第二次世界大戦までは一般的なアプローチでした。 1950年代までに、機器の故障を防ぐことに重点が置かれるようになりました。第2世代の保守は、時間ベースの予防保守(PM)で障害を防止できるという考えに基づいていました。故障を防ぐための固定間隔のオーバーホールまたは交換が標準になりました。 メンテナンスと信頼性の真のブレークスル

機器のメンテナンスと修理