機器のメンテナンスと修理

十分に計画され実行されたコンピューター化された保守管理システム(CMMS)プロジェクトは、投資に対して最大の利益をもたらすことができます。この利益は、効率、生産性、利益の向上によって実現されます。ただし、計画と実行が不十分なCMMSプロジェクトは、収益の損失につながる可能性があります。これらの損失は、プロジェクトへの全体的な投資の観点から、また、CMMSのインストールと実装の成功に関連する無駄な時間と失われた予測収益予測から測定できます。 計画 CMMS実装プロジェクトを適切に計画することは、重要な要素の1つです。計画段階では、「何を」、「なぜ」、「誰が」、「どのように」を決定します。 機器

多くの組織が直面している課題の1つは、最も大きな声で叫ぶ感情的なきしむ音をきっかけに、作業指示の優先順位を維持することです。 「神に私たちは信頼します。他のすべてはデータをもたらします」?ここにも当てはまります。誤った優先順位に反応すると、リソースを効率的な作業慣行からそらす反応スパイラルが悪化します。 結局のところ、仕事をするためのメンテナンスリソースに圧倒されている多くの組織を私は知りません。現実には、保守活動はすべて、リスクまたは障害の結果を軽減または軽減することです。潜在的なリスクの決定に関与するすべての人にとっての課題は、一定期間内に故障が発生する確率を推定することです。成功するに

バックログが山積みになっている場合、または労力と部品の面で十分なリソースがないと感じた場合、無駄のないメンテナンスに向けて取り組む時期かもしれません。 リーンメンテナンスとは、リーン哲学、方法、ツール、および手法をメンテナンス機能に適用することです。労働力、在庫、手順、技術に関連する無駄を排除し、生産性を向上させ、コストを削減するという基本的な目標があります。 リーンメンテナンスは、コストと仕事を削減するためのスラッシュとダッシュのアプローチを意味するものではありません。この一般的な方法では、無駄を減らしたり、コストを削減したりすることはできません。代わりに、無駄のないメンテナンス哲学は、

最も一般的なパフォーマンスメトリックの1つは、計画された作業指示と計画されていない作業指示です。ベンチマークの目標は、90%が計画されており(予防保守およびその他の計画された活動)、10%が計画外の修正/故障保守です。実際には、ほとんどの組織では、この比率は計画されたメンテナンスの10〜30%から計画外の90〜70%までの範囲です。これは、リアクティブモードで動作していることを示しており、無駄が発生し、機器の寿命が短くなり、生産性が低下します。 メンテナンス作業プロセスフローを完全に理解して分析することで、無駄の特定と排除が容易になります。目標は、無駄をなくすだけでなく、より効果的で生産性の

予防保守(PM)は、ダウンタイムの削減にどの程度効果的ですか?メンテナンスに関連する多くの質問と同様に、答えは「状況によって異なります」です。 例を挙げて説明します。大規模なマルチラインの紙パルプ工場では、メインの排水ヘッダーにある20インチのナイフゲートバルブが故障し、3日間全体の操作が停止しました。製造時、ステンレス鋼のバルブヨークはステッチ溶接でバルブ本体に取り付けられていました。これらの溶接は、おそらく疲労が原因で失敗しました。圧力によってスペードがバルブから押し出され、180度の排水が漏れて、処理システムに供給する排水リフトポンプが水没しました。 予防保守システムがより適切に設計

予防保守(PM)プログラムを確立する場合、信頼性の目標をサポートするのに役立つアイデアがいくつかあります。不必要な費用が発生します。以下のヒントは、状態監視と定期的なサービスの両方に適用されます。 1。検査を行う価値がある 検査対象の機器コンポーネントに、状態監視検査を行う価値のある故障モードがあることを確認してください。コンポーネントがすぐに故障する可能性がある場合(ヒューズとシャーピンが頭に浮かぶ)、検査は価値がありません。 2。適切な検査頻度を設定する 状態監視検査の頻度を設定して、スケジュールされたシャットダウン中および故障が発生する前に、必要な修理を行うためにほぼすべての可

予防保守(PM)は、資産管理を成功させるための不可欠な要素です。運用を維持するために機械設備に依存している企業、およびサポートの役割で機械資産を利用している企業でさえ、これらのアイテムが毎日機能し、「健全」であり続けることを保証する必要があります。効果的な計画とスケジューリングは、予防保守プログラムの最終的な成功に重要な役割を果たします。次の情報では、これら2つの領域を最適化する方法について説明します。 スケジューリング:固定vs.フローティング 予防保守のスケジューリングに関しては、固定アプローチを実装するか、フローティングアプローチを実装するか、2つの方法の組み合わせを実装するかを決定す

状態監視(CM)は、寿命を延ばす活動ではありません。寿命を延ばす活動とは、注油、調整、バランス調整、操作手順などです。工場内のすべてのコミュニケーションにおいて、この非常に基本的な事実を明確に保つことが非常に重要です。そうしないと、CMで発生した修正作業指示の計画とスケジューリングがあまり重要視されない可能性があります。 CMは、故障が発生する前の障害に関する情報のみを提供します。振動モニター、赤外線温度計、圧力計、ボルトメーターなどの検査ツールを使用してそれを行うことができます。見て、聞いて、感じて、嗅ぐことで主観的にCMを実行することもできます(味わうのは避けましょう)。 この記事は、

デジタルカメラを使用できる場合は、FlukeTi30サーマルイメージャーの操作方法を学ぶことができます。 Ti30の画像は家族の写真アルバムにはならないかもしれませんが、全体的な予防保守戦略に統合すると、ビジネスを数千ドル節約することができます。世界最大の総合林産物会社の1つであるWeyerhaeuserCompanyの所在地であるアルバータ州ドレイトンバレーのDaveFeniakに聞いてみてください。 製材所の電気保守監督者であるFeniakは、イメージャを購入し、その使用に関する基本的なトレーニングを行った後、工場に入って問題を発見しました。これは大きな問題です。 「私たちは199

予防保守 は、定期的に機器を検査し、小さな問題に気づき、大きな問題になる前に修正するという確立されたルーチンです。 コンテンツ 予防保守の種類 予防保守プログラムの設計 予防保守ツール 予防保守の利点 適切なメンテナンスの欠如によるダウンタイムは、企業に大きなコストをかける可能性があります。 Buildings.comの調査によると、障害が発生するまで機器を稼働させるには、通常のメンテナンスプログラムを実装する場合の最大10倍のコストがかかると推定されています。過去3年間に約82%の企業が計画外のダウンタイムを少なくとも1回経験しており、1時間あたり26万ドルの費用がかかるため、

予知保全(PdM)は、故障の可能性を減らすために、通常の操作中に機器のパフォーマンスと状態を監視するメンテナンスです。条件ベースのメンテナンスとも呼ばれる予知保全は、1990年代から産業界で利用されてきました。 しかし、実際には、その歴史は正式に文書化されていませんが、予知保全ははるかに古いものです。制御工学によると、「予知保全(PdM)の開始は、整備士が最初にドライバーのハンドルに耳を当て、機械のもう一方の端に触れ、ベアリングが悪くなっているように聞こえたと発音したときだった可能性があります。 。」 予知保全の目標は、(特定の要因に基づいて)機器の障害が発生する可能性がある時期を最初に予

検査官は実際にタスクリストの検査を行っていますか?これは、解決するのが最も難しいメンテナンスの問題の1つです。メンテナンスの大惨事に関するホラーストーリーには、署名されているが実行されていないタスクリストが含まれていることがよくあります。 ステップ1は、適切な人を選ぶことです。 「成功する予防保守(PM)プログラムには、分析能力が通常の保守整備士の能力をはるかに超える十分な数の人員が配置されています」と、AugustKallmeyerは著書「保守管理」に書いています。 なぜハイレベルな人を選ぶのですか?それらの状態が発生する前に、潜在的に損傷を与える状態を検出できるためです。あなたの最高

見出しで提起された質問に答える際には、まずPMが何を表すかを定義する必要があります。ライフサイクルエンジニアリングのRx定義によると、これは多くの意味の1つである可能性があります。 これは、定期保守、計画保守、予知保全(通常はPdMと略されます)、および予防保守を指す場合があります。それぞれの定義とその違いにもかかわらず、それらはすべてアセットケアに関連しています。 適切に管理された資産は、はるかに低い総所有コストではるかに高い使用率を実現します。これは、障害を軽減または排除するプログラムを確立することによって実現されます。 定期的なメンテナンス は、既知の定期的な間隔で実行される周期的

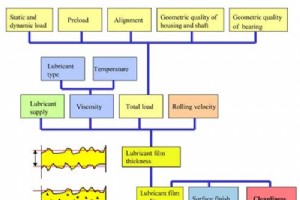

通常、電気モーターベアリングに関するメンテナンスには2つのオプションがあります。 1つはそれらを再潤滑することであり、もう1つはそれらを変更することです。信頼性を確保するには、電気モーターのベアリング状態を監視することが最も重要です。電気モーターは管理しなければならない資産であり、その寿命を延ばすことは、最終的な利益へのより多くの貢献を保証します。電気モーターのベアリングの故障によって引き起こされる二次的被害を防ぐことは、真のコスト回避です。ベアリングの状態を監視および測定するには、いくつかの方法があります。たとえば、超音波、温度、振動解析、衝撃パルスなどです。 潤滑は軸受寿命を延ばすための

BPは、マサチューセッツ工科大学とマンチェスター大学を学術研究パートナーとして選択し、材料と腐食の科学技術をさらに調査しています。この長期的な研究関係は、BPの探査および生産事業における運用の完全性と信頼性を高めることを目的としています。 BPは、マサチューセッツ工科大学(MIT)および大学との主要な研究協力の開始を発表しました。マンチェスターの。 BPと大学は、油田用途に適用されるため、材料と腐食の研究に協力します。 BPからの初期投資は200万ドルで、同社はこれに最大4年間対応する予定です。 研究協力の最初の重点は、腐食を含む材料と腐食科学にあります。腐食疲労モデリング、環境亀裂、新しい

後で問題を回避し、良好な結果を達成するために、レーザーアライメントの前にいくつかのポイントをチェックする必要があります。 次の点に注意してください。 財団: アライメントを成功させるには、堅固で堅固な基盤が不可欠です。 機械の可動性: 1台の機械を下げる必要がある場合に備えて、両方の機械の足の下に約80ミルのシムを設置することをお勧めします。また、ジャッキボルトは、水平方向の動きをより安全かつ正確に行う方法を提供します。 リジッドカップリング: 正確な測定値を得るには、これらを緩める必要があります。 カップリングプレイ: これは、測定を開始する前にシャフトを数度回転させてから、同じ方

信頼性エンジニアの主な役割は、プラントまたは事業運営に悪影響を与える可能性のある資産の信頼性リスクを特定して管理することです。この幅広い主要な役割は、損失の排除、リスク管理、ライフサイクル資産管理(LCAM)の3つのより小さく管理しやすい役割に分けることができます。 損失の排除 信頼性エンジニアの基本的な役割の1つは、生産損失と異常に高い保守コスト資産を追跡し、それらの損失または高コストを削減する方法を見つけることです。 これらの損失は、最大/最も重要な機会に注力するために優先されます。信頼性エンジニア(運用チームとの完全なパートナーシップ)は、根本原因分析を通じて損失を排除または削減する

PdMAは、スネルグループと協力して、モーター回路解析認定トレーニングコースを提供できることを誇りに思っています。 Snell Groupは、MCAのトレーニング、コンサルティング、検査サービスの世界的リーダーです。 MCAのSnell認証基準は、米国非破壊検査協会(ASNT)の認証モデルに準拠しています。 ASNTは、認証の3つの要素は次のとおりであると述べています。 トレーニング 文書化された経験 テスト オンラインおよびオフラインのトレーニングコースは、認定プロセスのトレーニングとテストの部分を満たします。コースには、会社の認定プログラムを編成および管理する方法に関するガイドライ

新しいプログラムを開始する場合でも、既存の予防保守プログラムをアップグレードする場合でも、これらの5つのステップは、機械の利益を最大化し、機械の保守をより費用効果の高いものにするのに役立ちます。機器を最大限に活用し、不要なダウンタイムを回避するには、適切なメンテナンスが必要です。 以下のリンクをクリックして、PalletEnterpriseの記事全文をお読みください。 http://www.palletenterprise.com/articledatabase/view.asp?articleID=3042

あなたが今日の多くのビジネスのようであるならば、過去一年の間、「大不況」をただ生き残ることは挑戦でした。多くの企業は、別の日に戦うために生き残るためだけに、生き残り、労働力の削減、その他の経費の削減に専念しなければなりませんでした。企業が需要の回復の兆しを見せ始めている今、問題は、「需要が到着したときに、この増加したビジネスを活用するために、あなたとあなたの資産は適切に準備されていますか?」です。 不況の間、多くの企業は経験豊富な保守技術者と生産オペレーターを解雇し、生産シフトを減らし、設備をアイドル状態にし、資産の維持に最小限の費用を費やしました。 これらの10のステップは、費用対効果

機器のメンテナンスと修理