高炉への微粉炭注入

高炉での微粉炭注入

微粉炭注入(PCI)は、高炉(BF)の軌道に大量の微粉炭粒子を注入するプロセスです。微粉炭は、BF製鉄で使用される重要な補助燃料です。 PCIは、部分的なコークス交換用の補助燃料を提供し、経済的にも環境的にも有利であることが証明されています。これにより、BF効率が大幅に向上し、エネルギー消費量と環境排出量の削減に貢献できます。

微粉炭がブローパイプや羽口からBFに注入されると、脱気、ガス化、燃焼の反応と未燃チャーの形成により、石炭は熱源および還元剤になります。現在の環境では、微粉炭は冶金用コークスの部分的な代替品としてBFで広く使用されています。 PCIは、BFで溶銑(HM)を製造するための今日の確立された技術です。これはほとんどのBFで実施されており、すべての新しいBFは通常PCI機能で構築されています。圧入に使用される石炭の組成と特性は、BFの操作、安定性と生産性、HMの品質、およびBFガスの組成に影響を与える可能性があります。

現在のシナリオでは、PCIのパフォーマンスを測定するために使用される多くの基準があります。 1つ目は粉砕と取り扱い性です。 石炭コスト以外のPCIの主な運用コストは、石炭の粉砕とBFへの分配に関連しています。 2つ目は、BFの操作に関するものです。注入された石炭の品質は、HMの品質、BFの安定性、およびトップガス組成に影響を与える可能性があります。注入された石炭からの灰は、(i)酸化プロセスの抑制剤として機能し、(ii)望ましくないアルカリの主な供給源であり、(iii)溶融エネルギーを消費します。 3つ目は、経済的利益に関するものです。主な費用便益は、高コストの原料炭とコークス製造の運用コストの交換ですが、生産性の向上などの他の利点も観察されていますが、この改善はコークスの品質に依存します。 BFでPCIを使用することの重要な経済的および運用上の利点には、次のものがあります。

- 高価なコークス化石炭の消費量が少ない。 BFコークスをより安価な軟質炭または一般炭に置き換えると、還元剤のコストが削減されます。

- 製造する必要のあるコークスが少なくなるため、コークス炉の寿命が延びます。多くのコークス炉は耐用年数の終わりに近づいており、それらを交換または維持するには多額の投資が必要であるため、これは重要です。

- PCIシステムは、追加のコークス炉バッテリーのコストよりも安価です。資本コストが低いということは、HMに請求される減価償却費と利息が少ないことを意味します。

- BFの生産性が高い、つまり、1日あたりに生成されるHMの量が多い(他の運用上の変更と組み合わせて)。

- BF操作の柔軟性が向上します。たとえば、PCIを使用すると、火炎温度を調整でき、BFの熱状態は、炉の上部の負荷チャージを調整するよりもはるかに速く変更できます。

- HMの品質とそのシリコン含有量の一貫性が向上しました。

- 鉄鋼プラントからの全体的な排出量の削減、特に、コークスの必要量の減少によるコークス製造からの排出量の削減。

歴史

微粉炭注入は19世紀に開発されましたが、工業用には実装されていませんでした。 1960年代初頭、PCIは米国のAKスチールと中国のShougangで正常に実装されました。当時のいくつかの国での試験により、空気輸送と石炭の圧入の技術が利用可能であることが証明されましたが、プロセスの経済性と比較的容易さにより、石油と天然ガスの圧入がより一般的になりました。 1980年代には、主に1973年と1979年に燃料油の価格が劇的に上昇したことをきっかけに、PCIへの関心が高まり、コークス代替品としての可能性が実現し始めました。 1980年代初頭、石炭圧入施設がヨーロッパと日本に設置され、圧入率は通常40 kg/tHMから90kg/ tHMで、コークスの交換率はコークス1kgあたり0.9kg程度でした。このプロセスはそれ以来非常に急速に発展し、1980年代の後半には、180 kg/tHMから200kg/tHMの範囲の速度での石炭圧入の成功事例がありました。 90年代にPCIテクノロジーは成熟しました。しかし、PCIへの実際の移行は、世界的な需要の増加により冶金用コークスのコストが上昇し始めたときにのみ発生しました。

PCI用石炭

圧入技術が向上し、圧入率が向上したため、PCIの石炭品質のさまざまな側面の相対的な重要性はさまざまです。 1970年代後半、石油危機をきっかけに、PCIへの関心が新たになり、石炭は石油の経済的な代替燃料と見なされました。可燃性が重要であると考えられたため、PCIに使用された石炭は主に一般炭でした。当時、一般炭は容易に入手可能であり、ハードコークス化およびセミソフトコークス化石炭よりもはるかに低コストでした。

注入された石炭の可燃性に最初に焦点を合わせた後、焦点は、コークスの交換に対する石炭の品質の影響の理解に向けられました。この期間中、揮発性の低い(LV)石炭は、揮発性の高い(HV)石炭よりも優れた置換率を示すことがわかりました。

石炭の粉砕に関して、粉砕機の4つの主要な操作パラメーターは、(i)供給速度、(ii)空気流量、(iii)サイクロンとバッグフィルターからなる分類器の設定、および(iv)粉砕圧力(負荷ローラー/ボール)。供給速度、粉砕圧力、分類器の設定は、粉砕機の負荷に直接影響し、したがって必要な電力に直接影響します。空気流量は、分類器の効率に影響を与えるため、粉砕機の出力に間接的に影響します。

石炭の粉砕特性は、通常、少数の標準的な分析テストの結果によって説明されます。これらの結果に基づいて、石炭の予想される粉砕挙動について予測が行われます。石炭の粉砕挙動の評価を、石炭の粉砕性の尺度であるHGI(ハードグローブ粉砕性指数)に下げる傾向があります。粉砕性は指標であるため、単位はありません。 HGIが小さいほど、石炭のテクスチャーは硬くなり、粉砕しにくくなります。粉砕性は、粉砕機で石炭を粉砕するための重要な要素です。製品の細かさ、消費電力、スループットに影響します。

石炭の含水率は、石炭の粉砕に影響を及ぼします。粉砕機内およびバンカー内の取り扱い上の問題を軽減するために、石炭に含まれる総水分を平衡水分レベル付近まで低減する必要があります。粉砕機を出る石炭の含水率は、平衡水分レベルの3分の2でなければなりません。粉砕機で除去される水分の量は、式「粉砕機で除去された水分=(受け取った水分)– 2/3(平衡水分)」で与えられます。ここで、亜瀝青以上の平衡水分はランク石炭は、方程式'平衡水分=0.69 + 0.84 x(空気で死んだ水分)+ 0.18 x(空気で死んだ水分)の2乗でほぼ与えられます。平衡含水率は、石炭のランク、マセラル組成、および灰分によって異なります。

石炭の種類とその表面水分が、粉砕乾燥の要件を左右します。特定の粉砕機設計の乾燥能力は、粉砕機内の循環負荷の程度、乾式分類器の戻りを流入する湿った石炭供給と迅速に混合する能力、および特定の粉砕機設計が許容する空気比と空気入口温度に依存します。 。

PCIプロセスシステム

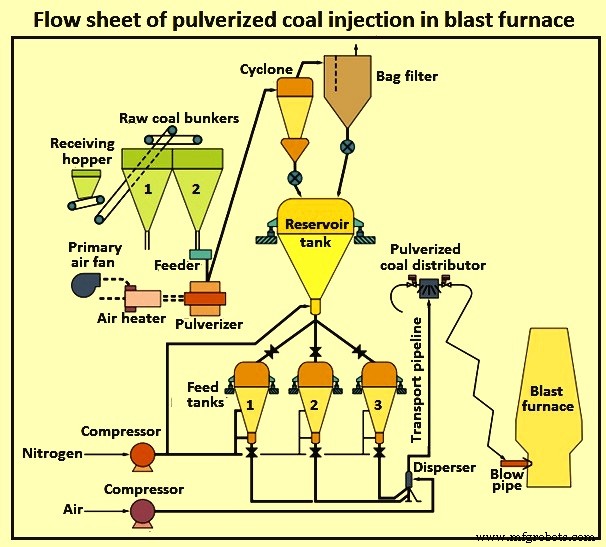

PCIプロセスシステムは、PCIの要件を満たすために、石炭の受け入れから各羽口での微粉炭の注入までの多数のサブシステムで構成されています。これは、6つのサブシステム、すなわち(i)原炭の貯蔵と排出、(ii)原炭の粉砕と乾燥、(iii)微粉炭の輸送、貯蔵、および注入システムへの供給を構成します。 )各羽口への微粉炭の均一な分配、(v)微粉炭の燃焼、および(vi)防爆設備。 PCIプロセスシステムの重要な特性を以下に説明します。

貯留タンクは大容量設計になっているため、いずれかの粉砕ラインが停止しても、炉への投入量の減少や準備など、対応する運転条件が変わるまで石炭圧入を継続することができます。吹き飛ばすために取られます。

供給タンクは3基あり、1基は石炭排出、2基目は排出待機、3基目は減圧、微粉炭充填、投入終了後の加圧段階にあります。

高密度相パイプラインと希薄相パイプラインからなる輸送パイプラインは、圧力損失の少ない石炭の円滑な輸送を保証します。リザーバータンクと羽口の間の高圧パイプラインには、高可用性を確保し、制御と保守を容易にするシャットオフバルブを除いて、可動部品がありません。

粉砕・貯蔵工程では、爆発抑制装置や消火器等を設置することで、爆発を防止する信頼性の高いシステムを構築しています。

PCIシステムを正常に動作させるには、BFで発生するさまざまな現象に注意を払う必要があります。これらの現象の中で重要なのは、(i)注入された石炭の燃焼度または負荷領域のガス流量分布に影響を与えるコークス床での未燃石炭微粉の挙動、(ii)溶融石炭灰の挙動またはブローパイプへの堆積の可能性です。 -羽口ゾーン、(iii)石炭注入率の増加に伴って増加する鉱石/コークス比の影響を受ける負担ゾーンの透過性またはガス流量分布、および(iv)ボッシュガス温度または反応に影響を与える熱流量比で表される熱特性BFの下部で行われます。

ブローパイプ内の注入ランスの位置は重要であり、レースウェイゾーン内で注入された石炭が完全に燃焼することを保証し、同時にブローパイプ端の石炭灰の堆積を回避するようにする必要があります。 PCIプロセスの典型的なフローシートを図1に示します。

図1高炉での微粉炭注入の典型的なフローシート

石炭注入のプロセス

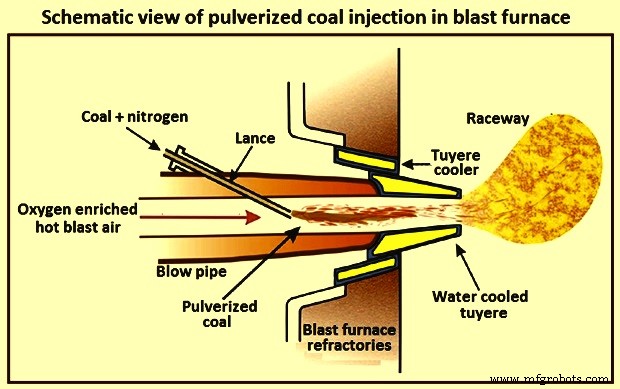

PCIプロセスは、細かく粉砕された(粉砕された)乾燥石炭を運搬ガス(通常は窒素)によってBFに運び、そこでさまざまな羽口に分配され、ブローパイプのランスから注入されるという単純な概念に基づいています。ブローパイプでは、酸素富化熱風と混合され、レースウェイのBFに供給されます。

原炭は受入ホッパーで受入されます。それは、トランプ材料を除去するために選別および処理され、原炭バンカーに保管されます。原炭は粉砕され、乾燥された後、空気圧でワンススルーシステムで分級機に運ばれます。石炭は、沈泥や圧縮を防ぐために完全に乾燥されています。微粉炭は単一の貯留タンクに入れられ、不活性条件下で貯蔵されます。

微粉炭は、貯留層タンクから供給タンクに重力で供給され、その後、供給タンクが連続流の微粉炭を供給するために充填、供給、ベント、または保持されるバッチプロセスの一部として不活性ガスで加圧されます。 BF。微粉炭の流量は、供給タンクの重量変化の関数としての不活性ガス圧力によって調整されます。供給タンクからの高密度相石炭の単一の流れは、混合ティーで輸送ガス(窒素)と結合されます。

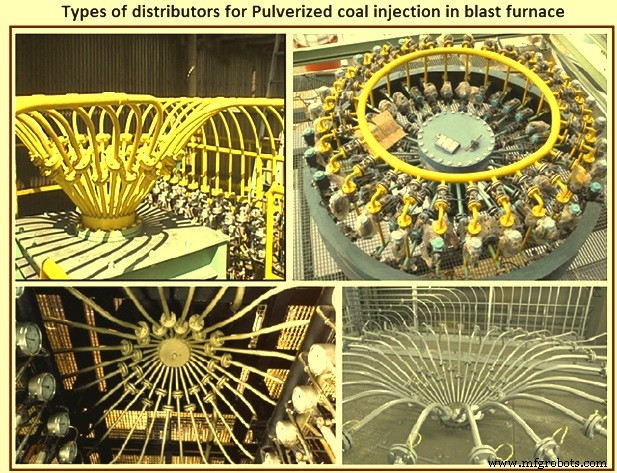

単一の輸送パイプが石炭/ガス混合物をBFにある石炭ディストリビューターに運びます(図2)。ディストリビューターでは、石炭/ガス混合物の単一の流れが自動的に複数の等しい流れに分割され、パイプによって各羽口に運ばれてBFに注入されます。ブロック検出システムは羽口の詰まりを防ぎます。

図2ディストリビューターの種類

PCIプロセスにはいくつかの重要な特徴があります。閉ループシステムでは、フィルターから放出されたガスの一部が粉砕機の入口に再循環されます。これにより、システム内の酸素含有量を最小限に抑え、炭塵爆発の可能性を減らす不活性状態が作成されます。

BFストーブの廃ガスとBFガス(必要な場合)は、石炭乾燥のエネルギー源として使用されるため、一次エネルギーの消費量が削減されます。ガスクーラーやコンデンサーを使用しなくても、石炭の水分をシステムから非常に効果的に除去できます。リザーバータンクの操作中に不活性ガスを使用すると、火災や爆発のリスクが軽減されます。

注入された石炭の総重量は、設定値に合うように継続的に調整されるロードセルシステムによって正確に制御されます。供給タンクの並列配置は、BFへの石炭の連続的な流れを保証します。石炭分配システムは、可動部品がなく、シンプルで効果的です。

注入速度は通常、供給タンクの排出時に取り付けられた計量バルブの位置を調整することによって制御されます。このシステムは、注入された石炭を羽口の総数間で均等に分配することを保証し、何らかの理由で1つ以上の羽口で注入が中止された場合に、BFに注入された石炭の合計を自動的に再分配する固有の機能を備えています。

加圧窒素は、供給タンクから輸送パイプラインへの微粉炭の注入に使用されます。少量の追加輸送ガスを使用して、微粉炭は高密度相条件下で輸送され、BFに注入されます。このような状態では、石炭輸送パイプラインでガス1kgあたり約40kgから50kgの石炭の積載が達成されます。

石炭は毎秒わずか数メートルの速度でパイプラインを運ばれます。石炭の輸送速度が遅いと、パイプラインの摩耗が減り、パイプラインの寿命が延びます。高密度輸送システムは強力で、微粉炭を長距離輸送できます。

微粉炭を羽口に均一に分配することは非常に重要です。 BFを高効率で運転するためには、円周方向の負荷とガスの流れを均一に分散させることが不可欠です。この意味で、各羽口から投入される微粉炭の割合は、可能な限り均一でなければならない。ディストリビューターを使用して得られる約1.5%の高い分配精度が望まれます(熱風の通常の分配精度は約2.5%です)(図2)。羽口とレースウェイでの石炭圧入の概略図を図3に示します。

図3羽口とレースウェイでの微粉炭注入の概略図

BF操作とPCI

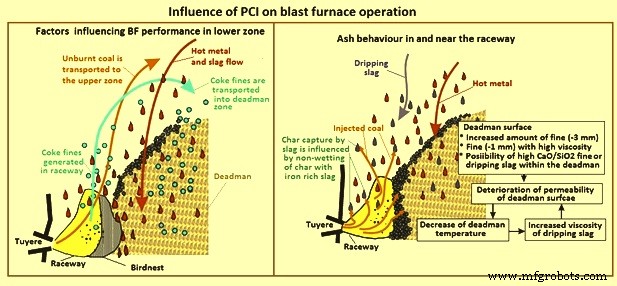

140 kg / tHMを超えるPCIレートでは、BF操作に変化が発生していることが観察されています。これらの変化のいくつかには、(i)コークス/鉱石比の減少、(ii)レースウェイのサイズ、(iii)レースウェイを取り巻くコークスの透過性の減少、(iv)レースウェイ内の温度分布の変化、(v )レースウェイ内のコークスの機械的劣化、および(vi)デッドマン温度の低下。これらの変化はすべて相互に依存しており、注入された石炭の特性と量、コークスの品質、および発破条件の影響を受けます。

透過性 – BF内のガスの流れ、液体の流れ、および負荷の降下は動的であり、ボッシュ、デッドマン、またはスタック内の非アクティブゾーンの出現と消失につながります。高い生産性と高いPCIレートでの安定したBF運転のための重要な要件は、各羽口を通る一貫した石炭の流れと石炭の特性です。一貫した石炭の品質は、PCI石炭をブレンドすることによって制御でき、石炭の流れは、各羽口の個別の制御によって制御できます。石炭の特性は、BFの下部ゾーンの複雑なガス、液体、および固体の流れに影響を与える可能性がありますが(図4)、安定した流れと石炭の品質が達成されれば、この影響は重要ではありません。注入された石炭は、次の理由で下部ゾーンの浸透率に影響を与える可能性があります。

- レースウェイを出る未燃物質(チャーとスート)の量に影響を与える可燃性。

- レースウェイ内でのコークス微粉の発生は、爆風の勢いによってコークスに与えられたエネルギーによるものです。発生する微粉の量は、コークスの品質によって異なります。爆風の勢いは、羽口内で発生する燃焼の程度に影響されます。

- スラグ粘度は、デッドマンゾーンを通過するスラグとHMの流れ、およびレースウェイからデッドマンゾーンへの高温ガスの浸透に影響を与え、デッドマンゾーン内のスラグ粘度をさらに低下させます。

高い注入率での透過性の低下に対処するために、操作上の変更を行うことができます。たとえば、中央コークスの充填はBFシャフトの浸透性を高め、レースウェイの深さを増やすと浸透性が向上し、熱負荷損失が減少します。 BF動作に対するPCIの影響の一部を図4に示します。

図4BF動作に対するPCIの影響

未燃チャーの影響 –低PCIレートでは、レースウェイで生成されたコークス微粉は、BFの下部ゾーンでの燃焼、溶液損失、およびその他の反応によって消費されます。 PCI率が高くなると、BFの上部からの微粉のキャリーオーバーが増加し、物理的なレースウェイの深さが増加し、BFが不安定になることが観察されています。ただし、炭素のキャリーオーバーの増加は、少量の煤とごくわずかな未燃チャーを含む微細なコークスです。未燃のチャーは、チャーの存在下でコークスの耐摩耗性が向上するため、有益な場合があります。この挙動は、反応性が低く、強度の高いコークスに限定されているようです。

チャーの可燃性 –羽口レベルで注入された石炭の可燃性は、注入速度の増加または石炭の揮発性物質の減少とともに減少することが観察されます。ただし、未燃チャーの溶液損失反応により、羽口から700 mm上での石炭の可燃性はすべての石炭で95%を超えています。溶液損失反応によって消費されなかった未燃チャーは、BFに閉じ込められるか、ダストとして排出されます。得られる最大噴射率は、燃焼効率75%で230kg/tHMと推定されています。

羽口とレースウェイ内の激しい燃焼状態は、より高い揮発性物質の放出につながります。低揮発性石炭の特性を評価している間、石炭の近接揮発性物質(VM)に対する放出された揮発性物質の比率は、高い加熱速度での石炭のランク(炭素含有量)とともに大幅に増加することがわかりました。燃えている粒子の断片化の明確な証拠があります。レースウェイからの未燃チャーの流れは、BFの下部ゾーンとデッドマンゾーンの浸透性に影響を与えます。

石炭粒子の断片化は、揮発分除去(一次断片化)およびチャー燃焼(二次断片化)中に発生する可能性があります。一次フラグメンテーションは、石炭のVMの影響を受けます。大きなチャー粒子は、小さなチャー粒子よりもはるかに多くのフライアッシュ粒子を生成します。石炭ランクも大きな影響を及ぼします。断片化の程度は、石炭ランクの増加とともに増加する傾向があり、灰の負荷の増加とともに減少する傾向があります。

BFでは、急速な加熱速度、高温、濃縮酸素、およびPCIに使用される一般的に高品位の石炭はすべて、羽口内の一次フラグメンテーションに寄与します。これらの条件下では、粒子の内核が完全に脱蔵される前に、酸素との反応または熱アニーリングによって粒子の外面が硬化する可能性があります。これにより、粒子が爆発的に断片化されます。

チャーの形態の変化により、石炭のVM含有量とともにチャーの反応性が増加しますが、レースウェイでのチャーの燃焼に関連する高温では、燃焼速度は酸素の拡散速度によって制限されるため、化学反応性はほとんど重要ではありません。粒子、および燃焼時間は、粒子サイズと酸素濃度に大きく依存します。チャーの灰分が多いと、燃焼挙動に悪影響を及ぼします。 HV石炭は着火時間を短縮し、羽口内の温度を上昇させるため、LV石炭と混合することでLV石炭の可燃性を高めることができます。

未燃チャーの灰組成は、溶液損失反応に対する灰の触媒効果に影響を与える可能性があります。その組成に応じて、灰はまた、チャー粒子におけるスラグ形成の割合の増加の結果として、チャーの細孔の閉塞のために炭素変換を遅らせることができる。コークスと比較してチャーの反応性が著しく高いため、チャーの多くは炉内反応によって消費されますが、通常、未燃のチャーは、ガスと液体の流れへのデッドマン。透過率の低下は、空燃比の低下により石炭の可燃性が低下するため、圧入率の増加に伴って増加すると考えられます。未燃のチャーの一部は、滴下するスラグによって捕捉できますが、この捕捉されるチャーの量は、鉄分が豊富なスラグを含むチャーの非湿潤挙動に影響されます。

石炭/チャーの断片化と拡散によって制御される燃焼が、VMがPCI石炭の可燃性にほとんど影響を与えない主な理由です。

BFでの未燃チャーの堆積 – Bfの下部ゾーンでの未燃チャーとコークス微粉の堆積は、反応、混相流、蓄積、再飛散などのいくつかの生成メカニズムで構成される複雑な現象です。 BF内での測定と数値の両方によって、レースウェイの形状とサイズは、下部ゾーンでの粉末の蓄積と再飛散に伴って動的に変化することが示されています。これらの変化にはおよそ2つの周期があり、短い周期はレースウェイ内の通常の変動であり、長い周期は粉末の蓄積による流れの大きな変化に対応します。ガスの流れが大きく変化すると、BFの壁の近くでガスの速度が速くなり、熱の損失が大きくなり、BFの壁が摩耗する可能性があります。

充填層における粉末の蓄積は、実験的および数値的に調べられてきた。 3mmの粒子と0.075mmの粉末を使用した2次元充填層での実験作業により、レースウェイの床と鳥の巣に対応する領域での粉末の蓄積に、粉末の負荷と表面ガス速度の影響が示されました。粒子の蓄積に対する異なる凝集ゾーンの形状の影響も実験的に示されています。数値解析は、実験的なテストデータと同じ蓄積挙動の多くを示すことができます。この数値解析は、粉末サイズがデッドマンゾーンでの粉末の蓄積に大きな影響を与えることも示しています。

実施された微粉末(未燃チャーとファインコークス)の影響の数値解析により、直径と密度が異なる未燃チャーとファインコークスは、フローパターン、蓄積領域、反応ゾーンが異なることが示されています。生成された粉末の密度は、特に大きな粒子の場合、粉末の流れパターンに大きな影響を及ぼします。粉末粒子が1mmを超えると、上向きに流れるガスから沈降し、デッドマンに降下して透過性が低下する傾向があります。未燃のチャーは、ガスの流れとともにBFの上部領域に優先的に運ばれ、そこで滴下するHMおよび/またはガスと反応します。非常に高額の罰金を伴う鳥の巣が存在するという証拠がいくつかあります。罰金の額は、コークスの品質とPCIレベルによって異なります。大きくて重いコークス微粉は、ガス流を離れてデッドマンゾーンに蓄積する傾向があり、ゾーンの透過性が低くなるという悪影響があります。

最近の数値解析と物理的サンプルにより、デッドマンゾーンに蓄積された未燃チャーの量は比較的少なく、PCIレートの増加に伴って増加しないことが確認されています。したがって、未燃チャーは炉下部への影響が少なく、透磁率が高くなります。微細なコークスの堆積は、未燃のチャーよりもBFの透過性に大きな影響を与える可能性があります。

コークス特性の影響 –高いPCIレートを達成し、高い生産性を維持するには、高品質のシンターとコークスの必要性が不可欠であるとよく言われます。高いPCIレートで高い生産性を達成するには、全体的なBF透過性を改善することが最も重要です。通常、PCI動作が高いBFは、高強度コークス(ドラムインデックスの観点から)と、優れた高温還元特性を備えた低SiO2および低AL2O3焼結体を使用します。いくつかのアジアのBFは、高品質の原材料を使用することにより、PCIレートが200 kg/tHMを超える高い生産性を達成しています。

産業経験に基づくと、ボッシュコークスのサイズはコールドストレングス(I40)で増加し、ホットストレングス(CSR)で増加し、粗いコークスサイズで増加し、PCIレートで減少することがわかっています。 「CorusIjmuidenBF」での羽口レーキの結果は、1ポイントのI40が40 mmの正方形より上で1.5%多くのボッシュコークスをもたらすことを示しています。羽口レベルでの石炭圧入率と微粉コークスの量との間に関係がないことがわかった。インジェクションとI40のデータは、約120 kg/tHMのPCIレートで最大のコークス劣化があることを示しています。

高いPCI率の下でBFの下部ゾーンでのコークスの挙動を調べた研究では、チャーが優先的に消費されることがわかりました。これにより、コークス粒子周辺のCO2濃度が低下し、コークスの反応層が表面周辺および粒子内部に膨張します。注入されたチャーの存在下で、コークスの耐摩耗性が増加し、コークスの総細孔容積が増加しました。 PCIレートの増加に伴うこの耐摩耗性の向上は、高いPCIレートでのボッシュコークスサイズの増加の理由となる可能性があります。

羽口レベルで採取されたコークスサンプルの分析は、高いPCIレートでは、高温特性(CSRおよびCRI)が低温強度特性よりも透過性に大きなプラスの影響を与えることを示しています。 CSR値が65%から70%程度になっても透過性は改善されないようです。

PCI率が170kg/ tHMを超えるいくつかのBFのデータを使用した研究では、BFの炉床指数(HI =CRI – 2.5 x CSR + 100%)は97%を超えていますが、HIと注入率の間に明確な関係はありません。見つかりました。 HIとともに生産性が向上することも観察されています。また、PCIレートが高い場合、コークスは摩耗に耐え(I10が低く)、CSRが高いことが示唆されています。

コークスの品質がBFの生産性に与える影響を調べた研究では、グローバルなコークスの品質指標が開発されました。この指標は、BFの底部での熱変動を示し、したがってBFの炉床とシャフトの浸透率を示します。このグローバルコークス品質指数は、方程式Iglobal.coke =0.5 x [(I40 – 3.42 x I10 + 100)+(CSR – 2.6 x CRI + 100)]によって定義されています。 BFの底部の熱変動の変動は、Iglobal.cokeの変動によって説明できます。 Iglobal.cokeが石炭注入率が低く、生産量が減少している場合、このインデックスはBFの運用戦略を決定するために一部のプラントで使用されています。既存のコークス微粉に未燃石炭を添加すると、デッドマンゾーンの浸透性が低下し、コークス床の安定性が低下すると考えられています。

ただし、VM含有量の増加と微粉炭のサイズ範囲の微細化に伴い、浸透率は低下することがわかっています。これについての説明は、石炭の可燃性が増加するにつれて(揮発性含有量の増加および/またはより細かい粉砕)、羽口内の燃焼が大きくなり、レースウェイに注入されるガスの量が多くなり、爆発の勢いが大きくなるということです。このより大きな爆風の勢いは、レースウェイの深さの増加とレースウェイコークスの劣化の増加を引き起こし、コークス微粉のキャリーオーバーの増加につながります。

爆風エネルギーがレースウェイの形成に与える影響を調べた研究では、爆風エネルギーとレースウェイの深さの間に線形関係が見られました。レースウェイの2次元モデルは、一定のコークスサイズとBF寸法について、爆風速度とレースウェイの深さの間に線形関係を示しています。爆風の運動量の増加によるデッドマンの不安定性とコークスの劣化の増加は、別の研究でモデル化されています。これらのモデルは、一定のコークス強度に対して、レースウェイの深さが爆風速度とともに直線的に増加することを示しています。

さまざまな研究のデータを使用して、注入された石炭の炭素含有量に伴う爆風運動量の変化を推定します。これは、投入された石炭のランクがコークスの微粉生成にどのように影響するかを示すことができます。典型的な高VM石炭は、羽口内の揮発性物質の燃焼に起因する爆風運動量の増加により、低VMPCI石炭の最大2倍のコークス微粉を生成します。運用データは、約170 kg / tHMの噴射率で、レースウェイの深さが増すと(爆風の勢いが増す)、透過性と生産性が向上することを示しています。レースウェイを拡張すると、デッドマンエリアが減少するため、HMとスラグが下降し、ガスの流れが上昇する可能性のあるエリアが増加します。

ヨーロッパではコールドコークス強度、日本ではホットコークス強度がコークスパラメータとして使用され、高いPCIレートで稼働している多くのプラントのコークス品質を監視しています。 There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

製造プロセス