水中アーク炉

水中アーク炉

電気エネルギーの産業利用は、ヴェルナーフォンシーメンスによる発電機の開発から始まりました。電気アーク炉は、スクラップ鉄の溶解(オープンアーク炉)と還元プロセス(水中アーク炉)の両方に長年使用されてきました。水中アーク炉(SAF)の場合、鉱石と還元剤が上から連続的に炉に供給され、電極が混合物に埋め込まれ、アークが水中に沈められます。アークが水中にあるため、この炉は水中アーク炉と呼ばれます。最も一般的な物理的配置は、三角形に配置された3つの垂直電極を備えた円形バスで構成されています。円形または長方形の槽を備えた6つの電極炉も使用されますが、あまり一般的ではありません。

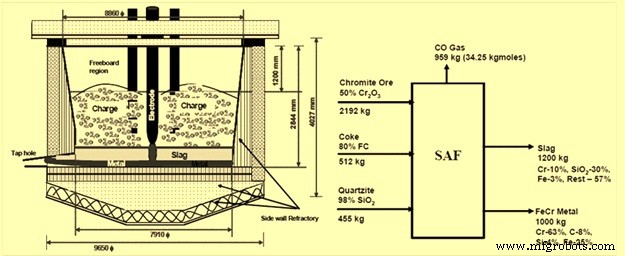

水中アーク炉は、フェロアロイ、化学工業、鉛、亜鉛、銅、耐火物、酸化チタン、リサイクル、リンなど、20を超える主要な工業分野での用途があります。フェロ用の水中アーク炉の典型的な概略図クロムの製造と材料のバランスを図1に示します

図1物質収支を伴うフェロクロム製造用の水中アーク炉の典型的な概略図。

歴史

20世紀初頭の製鋼における鉄合金と脱酸剤の需要の増加は、最初の水中アーク炉の開発につながりました。最初のSAFの建設は1905年に開始されました。この1.5MVAユニットは、炭化カルシウムの生産のためにドイツのエッセンのホルストルールに設置されました。 1906年に試運転に成功し、DC(直流)技術に基づいていました。

それ以来、多数のSAF(DCおよびACベースの炉の両方)がさまざまな用途で試運転されてきました。現在、水中アーク炉の大部分はAC(交流)ベースの概念に基づいています。

SAFの原理と特徴

従来のSAFの原理は電気抵抗加熱です。電気エネルギーは、負荷または溶融スラグの抵抗(R)を使用して熱と還元エネルギーに変換されます。スラグと電極の間のアークの電気抵抗によって強化されることもあります。エネルギーは炭素電極によって炉床に伝達されます。炉の出力は、炉床抵抗と電極電流の2乗の積です。したがって、電極電流の増加が制限されると、負荷が比較的大きく増加する可能性があります。

SAFのプロセスの特徴は、電極が金属プールの上の炉床で下向きに原材料を貫通することです。通常、スラグはこのコークス床に浸透しますが、電極の先端と接触するほどではありません。製錬用の電熱は、電圧降下の大部分が集中する電極先端のすぐ近くで発生します。加熱されたコークス床は、コールドチャージと比較して非常に高い電気伝導率と熱伝導率を持っています。その結果、電流のごく一部だけが電極側面から出ます。コークス床はまた、電極から離れた製錬ゾーンに熱を伝導します。製錬ゾーンからの反応ガス、主にCO(一酸化炭素)ガスは、下降する原材料を上向きに通過し、一部は予熱して顕熱を放出し、一部は高級鉄酸化物の固相還元を引き起こします。

ただし、材料が反応温度まで加熱されるゾーンの厚さは非常に薄いため、ガスには大幅な還元を行うのに十分な保持時間がありません。コールドチャージ操作では、10%から20%の事前削減が正常です。

炉への入力電力の基本式は、式P =3E Cos?I =3RI²で与えられます。ここで、Pは電力、Eは変圧器と炉炉の間の面電圧、Iは電極電流、Rはオーム炉です。抵抗。力率に関しては、方程式はPF =Cos? – V [R /(R²+X²)]。ここで、RとXは、それぞれシステムのオーム抵抗とリアクタンスです。炉のリアクタンスXは、主に炉の寸法と電気的配置によって決定され、同じ一般的な動作条件が維持されている限り、ほぼ一定です。電力網の力率を考慮せずに、炉床のオーム抵抗と電極の許容アンペア数が、炉内の負荷の決定パラメータになります。

ただし、低力率の影響は、グリッド上の力率を修正するためのコンデンサバンクを設置することで簡単に補うことができます。

原材料の選択、特に炭素材料の粒度分布と品質によって、オーム抵抗を調整するさまざまな手段があります。ただし、特別な考慮が必要な次の主要な要素がいくつかあります。

- 大きなコークス床を蓄積する傾向があると、通常、オーム抵抗が減少します。

- 電荷に含まれる導電性材料は、電極の側面から電流を流す傾向があり、その結果、抵抗が減少します。

- 電極の側面の温度が上昇すると、側面から電流が流れる可能性が高くなり、それによって総抵抗が減少します。

従来のSAFの経験では、その経済性は安価な電力の利用可能性に依存しています。さらに、炉内の電気抵抗率を制御するための特定のタイプの還元剤の要件が重要です。高炉に比べて炉内の滞留時間が短いため、炉内の固体還元とガス利用率を下げる機会が得られます。したがって、オフガスはプロセスでの入熱の大部分を占め、ガスの有意義な利用はプロセスの経済性の主要な要因です。

原材料の品質がプロセスに最も大きな影響を与えます。一方ではスラグの組成に影響を与え、他方では炉内の製錬パターンに影響を与えます(物理的特性とエネルギー入力量に基づく)。

物理的特性により、製錬所が(i)スラグの電気抵抗を使用する従来の抵抗モード、または(ii)スラグとアークの電気抵抗または供給混合物の電気抵抗を使用するシールドアークモードで稼働できるかどうかが決まります。

SAFの機能

スラグ操作を伴う典型的なSAFは、スラグと金属用に分離されたタップ穴を備えた円形または長方形の炉シェルで構成されます。一部のプロセスでは、スラグと金属は1つのタップ穴からタップされ、カスケードキャスティングまたはスキマーを介して下流に分離されます。炉のシェルは耐火物で裏打ちされており、プロセスで追加のシェル冷却が必要な場合は、特別なサイドウォール冷却システムによって水冷されます。シェルの底は通常、強制換気によって冷却されます。電極は炉浴によって消費されます。ケーシングまたはプリベーク電極を備えたセルフベーキング電極は、新しい部品によって定期的に延長されます。電極は、全電気負荷で炉の動作を中断することなく、半自動的に炉内に滑り込ませます。

電極カラムアセンブリには、バスへの浸透を保持、スリップ、および調整するためのすべての機能が含まれています。すべての電極操作は油圧で実行されます。

電力は通常、炉の変圧器から大電流ライン、電極の水冷式フレキシブルバスチューブ、および電極への接触クランプを介して供給されます。プロセスが一定量のCOを含むオフガスを生成する場合、炉は通常、閉鎖炉タイプとして設計され、オフガスは収集され、発電、加熱、ポンピング、蒸気生成などのさらなる用途に利用されます。

ACベースの炉の主な通常の機能は次のとおりです。

- さまざまな電極タイプに対応する低メンテナンス電極カラム

- フェイルセーフで堅牢な設計の電極保持およびスリップ装置

- 堅牢な炉の設計では、膨らんだり移動したりすることはできません

- 中空電極充電システム

- 気密水冷屋根の設計により、高品質のCOリッチガスが提供されます

- エネルギー回収システムの適用が可能

従来のDC炉

直流炉は一般的に円形であり、電気エネルギーは主に電極先端とスラグ浴の間に確立されるアークによって熱に変換されます。上部電極は陰極として接続され、導電性下部システムは陽極として接続されます。オープンスラグバス操作を備えた典型的な炉は、通常、1〜3個のスラグタップ穴と、より低い標高の1〜2個の金属タップ穴で構成されます。液体スラグの温度が耐火材料と直接接触しているという事実とアークの放射熱のために、炉は屋根と側壁の領域に高度な冷却装置を必要とします。耐火物の概念は通常、これらの攻撃的な条件を採用するように注意深く設計されています。電極は炉プロセスによって消費されます。プリベークされた電極は、新しい部品によって定期的に延長されます。従来の概念は、電極を調整するために電極アームを適用します。機械的機能と電力伝達の原理は、従来のACベースの電極カラムと同様です。

また、DC炉はクローズドファーネスタイプとして設計でき、COを回収できます。電極移動レギュレーターとサイリスタ点火コントローラーの組み合わせと電極速度の高さにより、エネルギー消費を最適化できます。 DC電極カラムシステムは通常、フルパワーでスリップとニップルを可能にします(最大のパワーオン時間を提供します)。迅速に交換可能なセンターピースデバイスは、最大の動作時間を実現するために不可欠です。 DC炉では、通常、スループットと耐火物の寿命を最大化するためにインテリジェントな供給装置が必要です。 DC炉のその他の機能には、次のものがあります。

- 堅牢なシェル設計

- 中空電極充電システム

- 屋根と側壁の冷却システムは、適度なエネルギー消費レベルで十分な保護をサポートするように設計されています

DC炉は通常、非常に短時間で材料を精錬するオープンアークで動作します。材料は、中空電極システムを介してアークに直接充填することができます。通常、アークは電極の先端で踊っています。したがって、電極先端の周囲に直接材料を帯電させることも実用的です。一部の炉では、充填された材料で側壁保護層を積み上げることが可能です。スラグが過熱しているほとんどのプロセスでは、この種の側壁保護は許可されていません。一般的に、DC炉の全体的なエネルギー消費量は、AC炉に比べて次の理由で高いと言えます。

- 炉の乾舷にはより高い輻射熱負荷があります

- プロセス温度が高いため、追加の炉冷却要件があります

- 追加のエネルギーを消費する高度の金属発煙があります

DC炉の利点は、微細な材料を直接使用できるため、炉の上流で必要となる集中的な凝集プロセスに投資する必要がないことです。また、高品質の素材の低価格レベルは、全体的な運用コストの削減に役立ちます。

SAFの適用

SAFの適用分野には、フェロクロム、フェロニッケル、フェロマンガン、シリコマンガン、フェロニオブ、イレメナイト(TiO2スラグ)の製造、および廃棄物のリサイクルの可能性が含まれます。

もともと、フェロ合金は特殊な高炉で独占的に製造されていたため、シリコン、クロム、マンガンの含有量が中小規模の銑鉄になりました。溶融のタイプと冶金学的平衡により、これらの合金の炭素含有量が決まりました。水中アーク炉は、温度制御とさまざまな還元電位への調整に関して、鉄合金を製造するためのはるかに優れたユニットです。時が経つにつれて、独立したフェロアロイ産業が確立され、今日の鉄鋼業界の絶え間なく増大する需要に応えます。鉄合金の大部分は、水中アーク炉で行われる熱冶金製錬によって製造されます。この分野における水中アーク炉の強力な競争力は、主に高度な高出力製錬ユニットの設置によって達成されました。

現在、99%以上の鉄合金とTiO2の製造は、AC水中アーク炉で行われています。 AC炉では実行できないDC炉の乾式製錬には適用されません。

大型電極システムの開発、高度な変圧器技術、および新しい炉構造の原則により、長さ36 m、幅17mまでの寸法の大容量の長方形SAFの設計が可能になりました。技術的な観点からは、さらに大きなユニットも可能ですが、経済的な実現可能性を注意深くチェックする必要があります。

現在、サイリスタと銅の冷却システムを備えた大容量の120 MVA長方形炉のSAFと、フェロクロム用の70MWのDC炉が設置されています。

高出力密度の高効率ユニットの建設において、スラグバス操作の増加を適用するプロセスの新しい開発が認められています。炉内の電力密度が高いと、側壁を通過する熱流束が高くなり、新しい冷却コンセプトを適用する必要があります。

制御システムも、以下に示すように、過去数十年の間に大きな進化を遂げました。

- 1906 –手動制御

- 1955 –電気平衡ビームコントローラー

- 1960 –可動コイルコントローラー

- 1965 –トランスダクターコントローラー

- 1975 –トランジスタコントローラー

- 1985 – H&Bコントローラー

- 1995 –ソフトウェアコントローラー

1950年代の終わり以来、すべてのSAFには電極コントローラーが装備されています。今日の高度な水中アーク炉は、ソフトウェアコントローラを利用しています。水中アーク炉技術のDCアプリケーションは、特に一部の鉄合金、スラグ洗浄、およびTiO2製造ユニットにおいて、ニッチ分野で世界的にシェアが増加していることを示しています。それにもかかわらず、水中アーク炉の大部分はAC技術に基づいており、今後もそうなります。

製造プロセス