溶鋼の連続鋳造中のブレイクアウト

溶鋼の連続鋳造中のブレイクアウト

溶鋼の連続鋳造(CC)のプロセス中に発生する可能性のある最悪の壊滅的なプロセス障害の1つは、溶鋼のブレイクアウトです。ブレイクアウトは、凝固するストランド鋼シェルが金型の下で破裂または裂けるときに発生します。ストランドの固体シェルが壊れて、その中に含まれているまだ液体の鋼がこぼれ出て、CCマシンの機器に損傷を与える原因となるいくつかの理由があります。

ブレイクアウトは、連続鋳造のプロセスに関連する最も有害な事件です。この事故は非常に費用がかかるだけでなく、CCマシンのオペレーターにとって重大な安全上の問題でもあります。ブレイクアウトはストランドのシャットダウンにつながり、生産時間の損失と歩留まりの大幅な低下をもたらします。したがって、各ブレイクアウトは重大な直接的な経済的損失を引き起こします。 CCマシンストランドの復元には、通常、ストランド装置内からこぼれた鋼材を除去すること、および/または装置の損傷部分を交換することを含む、延長されたターンアラウンドが必要です。

鋳造速度を低下させ、それによって鋼が固化するための金型内での滞留時間を長くすることにより、ブレイクアウトを回避することができます。ブレイクアウトの発生を回避するには、CCマシンを適切に減速するのに十分なリードタイムで、スチールシェルの不適切な凝固を事前に検出することが重要です。連続鋳造プロセスでのブレイクアウトを予測するために、多くのアプローチが採用されています。

ブレイクアウトは通常、鋼製シェルの壁が薄すぎてその上の液体鋼柱を支えることができないことが原因です。これは、熱伝達の管理に関連することが多いいくつかの根本的な原因がある状態が原因で発生します。 CCモールドへの不適切な冷却水の流れ、またはストランド冷却水スプレーシステムの乱れは、固化する溶鋼からの不十分な熱除去につながり、固体シェルの厚さが遅すぎる原因となる可能性があります。ストランド内の鋼の引き抜き速度が速すぎる場合、強化された冷却スプレーを使用しても、シェルが必要な厚さに固化するのに十分な時間がない可能性があります。同様に、入ってくる溶鋼は熱すぎる可能性があり、最終的な凝固は、予想よりも後の金型のポイントでストランドのさらに下で発生する可能性があります。この点が矯正ロールの下にある場合、矯正中に加えられる応力のためにシェルが破損する可能性があります。

ブレイクアウトは、凝固の初期期間中にCC金型内で発生した物理的な不規則性または鋼シェルの損傷の結果としても発生する可能性があります。 CCモールド内の過度の乱流は、異常に成長する不規則なシェルパターンを引き起こす可能性があります。また、鋼製シェル内にスラグの液滴やスカムを閉じ込めて、壁の強度を低下させる可能性もあります。

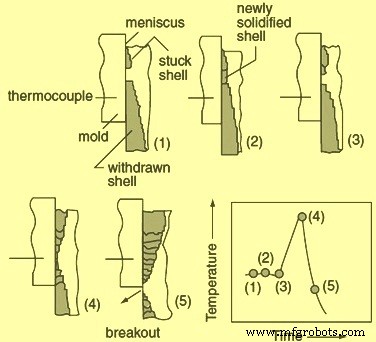

一般的な発生は、CCモールドの表面へのスチールシェルの固着とその引き裂きです。 CC型に拘束された鋼製シェルはメニスカス部分で破裂し、液鋼はCC型直下の破裂部分から流出します。このタイプのブレイクアウトは、ステッカーブレイクアウトと呼ばれます。いくつかの機器とコンピューター制御システムを備えた最新のCC金型は、通常、金型内の付着を検出し、鋳造速度を一時的に遅くして、壁がCC金型でサポートされている間に壁を再凍結および修復します。 CC金型の出口付近で裂け目が発生した場合、または予期しない重大度の場合、鋼製シェルがCC金型の壁から出た後でも、ブレイクアウトで破損する可能性があります。ステッカータイプのブレイクアウトは、連続鋳造操作中の主なタイプのブレイクアウトです。ステッカーがはがれる理由の1つは、金型の潤滑が不十分なことです。図1は、金型内での固着の伝播がブレイクアウトにつながることを示しています。

図1ブレイクアウトにつながる金型内の固着の伝播

亀裂もブレイクアウトの理由です。亀裂によるブレイクアウトの場合、鋳鋼コーナーの凝固の遅延または振動マークによって引き起こされた鋼シェルの薄い部分が、CCモールドのすぐ下で破裂します。

ブレイクアウトのもう1つの理由は、スカムの閉じ込めです。この場合、CC金型直下のスカム捕捉破裂による凝固遅延による鋼殻の薄肉部分。

連続鋳造工程が進み成熟するにつれ、ブレイクアウトの種類の分布が変化した。伝熱関連の現象から現在のカビの付着の優勢まで劇的に。ブレイクアウトの総数に対する付着タイプのブレイクアウトの割合は、通常、75%から80%の範囲です。亀裂によるブレイクアウトの割合は通常15%から20%の範囲ですが、スラグとスカムの閉じ込めによるブレイクアウトの割合は通常約5%の範囲です。

金型の熱除去を継続的に監視することで、ブレイクアウト状態の発生を効果的に検出できますが、応答時間は通常、鋼製シェルの裂け目や裂け目という急速に発生する現象を示すには不十分です。

入ってくる溶鋼がひどく過熱している場合(非常に高い過熱)、ブレイクアウトの危険を冒すよりもCCマシンを停止することが望ましいです。また、鉛(Pb)が汚染された溶鋼は、CCモールド壁と鋼の間に薄膜を形成し、熱除去と鋼シェルの成長を阻害して、ブレイクアウトのリスクを高める可能性があります。

高温相の温度が350℃を超えると、ストランドから銅への付着が発生することがわかっているため、CCモールドの高温相の温度は重要です。さらに、今日の生産性の高いCCマシンでは、通常の操作では、タンディッシュと水中入口ノズルを「オンザフライ」で定期的に交換するのが通常の方法です。これらの一時的な操作は、必然的に鋳造速度と金型レベル制御の不安定な期間につながります。これらの期間中、金型の潤滑プロセスはひどく歪んでおり、付着の可能性が高くなります。

液相線温度が低いために通常は低温で鋳造される特定のグレードの鋼(高炭素鋼など)の場合、付着はしばしば鋳造粉末の性能の低下に関連しています。これは、冶金学的理由により低速で鋳造されるグレードの鋼にも当てはまります。

連続鋳造操作中のブレイクアウトの検出と防止のタスクは、連続鋳造技術自体と同じくらい古くからあります。この目的のために、いくつかの測定方法が開発され、使用されてきました。これらは、温度、摩擦力、引き抜き力、振動、および構造物に起因する騒音レベルの測定値で構成されています。これらの方法の中で、金型銅板の熱電対による温度測定が最も信頼性が高く、好ましい方法です。

CC型に計装を設置することにより、ブレイクアウトの頻度を効果的に低減する制御システムが開発されました。当初、これらの機器はカビ水の温度差に基づいていました。この方法は、金型水データを使用して金型熱伝達関係を計算することにより、後で改良されました。ただし、この検出では、熱除去の漸進的な低下によって引き起こされるブレイクアウトに限定されていました。

その後、スティッキングによって誘発されるブレイクアウトが増加して優勢になると、より直接的な技術に基づくシステムが開発されました。これらの技術では、カビ/ストランドの摩擦は、加速度計、ロードセル、およびひずみゲージを使用して測定されます。これらのシステムは、いくつかのスティッキングインシデントを正常に検出しましたが、これらのシステムはいくつかの誤ったアラームも発しました。

システムは、熱流束センサー(埋め込まれた熱電対)を使用した局所的な熱監視用にさらに変更されました。これらのシステムは、ステッカーの破れを検出および防止するためのより効果的な方法であることが証明されています。熱電対ベースのステッカー検出と渦電流モールドレベル検出を組み合わせることで、高い鋳造速度でも高いブレークアウト安全性が提供されることがわかります。

現在、焦点はシフトしており、ブレイクアウトの早期検出だけでなく、熱放散とスチールシェルとCCモールド間の接触の監視にも焦点が当てられています。したがって、個々のCCモールドに多数のサーモセンサーが装備されることは珍しいことではありません。この多数のセンサーには、大量のケーブル接続と結合が必要であるため、多額の投資が必要です。また、かなりの維持費が発生します。

製造プロセス