製鉄のためのTecnoredプロセス

製鉄のための技術的なプロセス

Tecnoredプロセスは、ブラジルの「TecnoredDesenvolvimentoTecnológicoS.A。」によって開発され、コールドボンド、カーボンベアリング、自己フラックス、および自己還元ペレットを還元する低圧移動床還元炉に基づいています。還元は、典型的な還元温度で、異なる設計の短い高さのシャフト炉で実行されます。このプロセスにより、溶銑(溶鉄)が生成されます。

Tecnoredテクノロジーは、「コークスレス」製鉄プロセスとして考案および開発されたため、溶銑の生産における温室効果ガス排出量を大幅に削減するだけでなく、環境に有害なコークス炉の投資と運用を回避します。

Tecnoredプロセスは、ホットブラストとコールドブラストの組み合わせを使用し、追加の酸素を必要としません。これにより、コークスプラント、焼結プラント、およびトン数酸素プラントが不要になります。したがって、このプロセスの運用コストと投資コストは、従来の製鉄ルートよりもはるかに低くなります。

Tecnoredプロセスは、処理できる鉄ベアリングと炭素ベアリングの原材料の種類に関して柔軟性があります。ペレットまたはブリケットのいずれか、あるいは両方の混合チャージを精錬するプロセスの能力は、幅広い代替飼料材料を使用する手段を提供します。このプロセスは、優れた生産性と高いエネルギー効率を備えています。

テクノプロセスは、フェロマンガンなどのフェロ合金の製造にも適していると言われています。

開発の歴史

Tecnoredプロセスの開発の歴史は、さまざまな目標を持つさまざまなフェーズで構成され、さまざまな原材料をテストし、リアクターの異なるサイズとコンセプトを使用しています。

1979年から1985年にかけて、自己還元性ペレットを含む黄鉄鉱シンダーをキューポラ炉の金属負荷として使用する開発活動が行われました。この自己還元の概念は、新しいプロセスを開発するために採用されました。 1985年に、技術の2つの主要な特徴として、固体燃料用のサイドフィーダーと上部シャフトでのポスト燃焼を含むTecnored炉の概念が策定されました。 1985年に、ブラジルのサンタカタリーナ州にあるジョインビレ市で、パイロットプラント規模での還元プロセスを体験するために、Tecnored炉の最初のプロトタイプの組み立てが開始されました。

1985年から1990年にかけて、直径400 mmの小さな円形炉でプロセス開発が行われ、最初の操作および幾何学的パラメータを確立するだけでなく、新しい炉の概念の実現可能性を実証することを目的としました。この開発段階では、良好な連続供給とタッピング(最大24時間の連続加熱)が達成され、Tecnored炉の概念の妥当性が裏付けられました。このフェーズで達成された結果は表現力豊かでしたが、開発の次のステップを決定するには、経験的な開発方法よりも、プロセスのより基本的な理解が必要でした。したがって、より大きなパイロット炉の設計と建設のために、Tecnored炉内の自己還元ペレットの挙動の非常に包括的な数学的モデリングが構築されました。

1990年から1993年にかけて、直径600mmの大型円形炉でプロセス開発が行われました。これは、より長いキャンペーン、より高い操作安定性、数学的モデリングに基づく幾何学的および操作上の調整、および燃焼後のより高い収率を達成することを目的として行われました。この段階で達成された結果は、スムーズな運転安定性、チャージ供給速度の制御と維持、スラグと溶銑タッピング手順の制御、プロセスの流体力学の改善、および熱とガスの綿密な評価のより長い期間でした。炉内のプロファイル。しかし、600mm炉は技術の実験的開発を支援するために限界に近づいたため、3年間の実験の後、直径1000mmの新しい大型パイロット炉で開発プロセスを継続することが決定されました。また、この期間のプロセスの数学的モデリングは、より大きな炉に加えてより高い生産を達成するために、Tecnored炉で適切なレースウェイと火炎工学を維持するために、炉の形状を円形から変更することを示しました長方形の断面に。

1994年から1995年にかけて、直径1000mmの円形炉でプロセス開発が行われました。これは、モデリングによって示されるように、円形炉の成長制限をチェックすることに加えて、大型炉の幾何学的および操作パラメーターを確認することを目的として行われました。より大型の円形パイロット炉の運転中に達成された結果は、高い運転安定性、良好な炉制御、長いキャンペーン期間、良好な溶銑およびスラグ品質などを確認しました。また、直径1000mmのパイロット炉は、炉の数学的モデリングの予測を確認しました。円形である間はサイズを大きくすることはできず、モジュラーコンセプトの作成への道を開きます。つまり、長方形の炉を使用すると、固定断面を維持しながらモジュールを追加することで生産量を増やすことができます。これにより、長方形断面のTecnored炉のフルサイズのモジュラースライスを構築することが決定されました。

1996年に、新しい炉のコンセプトのテストは、羽口が1つしかない小型のパイロット炉を使用して実施されました。達成された運用結果は、自己還元性凝集物の使用に基づく製鉄の新しい概念の妥当性を裏付けました。結果に基づいて、Tecnoredパイロット炉のフルサイズのモジュラースライスが構築されました。

1997年から2000年の間に、リスク軽減手順と、実物大のスライスを使用した工業炉の設計支援テストが実施されました。この新しい長方形の設計に基づいて、炉のモジュール性は、予備的なセルラー炉の建設とテストの成功によって活用される可能性があります。このフェーズでは、フルスケールのモジュラースライスでの1週間のキャンペーンでの継続的なテスト実行が、100以上の個別のテストで実行され、最大1000時間の操作が追加されました。これらの100回のテスト実行にわたる開発の過程で、1000トンを超える高品質の溶銑が生産されました。溶銑の品質は高炉からの溶銑と同様でした。 Tecnoredプロセスの開発のパイロットプラント段階が無事に完了したことで、バージンアイアンユニットのプラントと、鉱業および製鉄所の廃棄物をリサイクルするプラントの両方に工業規模の施設を建設する道が開かれました。

操業中、パイロットプラントのテクノ炉は、この冶金プロセスを開発するための新規で非常に有益な方法であることが証明され、最初の操業施設に必要な基本的な炉設計パラメータがパイロットプラント試験の過程で決定されました。テストは、年間75,000トンの容量を持つ産業実証プラント(IDP)の建設プロジェクトの開発に役立ちました。

IDPは、ブラジルのサンパウロ州にあるピンダモニャンガバ市にあります。 2008年から2009年にかけて、IDPの建設が完了し、運転免許が取得されました。 2011年までに、テクノアード炉の周辺機器や付属品の改造が完了し、原料開発プロジェクトが開始され、テクノレド炉の立ち上げが開始されました。 2012年には、Tecnored炉の操業が開始され、ブラジルのパラ州のCarajasに年間30万トンの大容量プラントを建設するための実現可能性調査が開始されました。

Tecnoredプロセス

Tecnoredプロセスは、鉄鉱石の微粉または鉄含有残留物に加えて、ペットコークス、石炭、木炭、または炭素含有残留物の微粉から生成される冷間結合自己還元凝集体(ペレットまたはブリケット)を使用する製鉄技術への新しいアプローチです。これらの材料は、フラックス剤および結合剤と混合され、乾燥機で凝集および硬化され、Tecnoredプロセスの物理的および冶金学的要求に十分な強度を持つブリケット/ペレットを生成します。生成された凝集体は、Tecnored炉として知られる高効率で独自の設計のシャフト炉で製錬されます。テクノ炉は、スタックの高さが低いため、グリーン石油コークス、石炭、セミコークスなどの低コストの固体燃料を使用します。

このプロセスの主な特徴は、還元剤/燃料として、微細な鉄鉱石や残留酸化物、石炭/木炭の微粉(または石油コークス)などの比較的低コストの材料を使用することです。 Tecnored炉はプロセスの中心です。

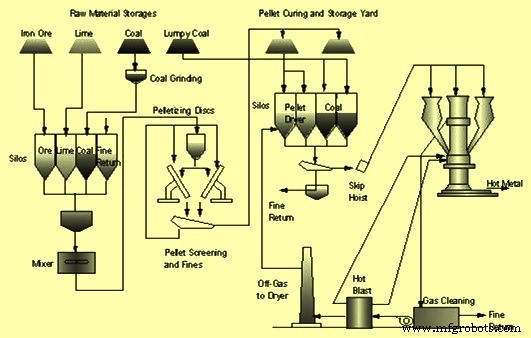

プロセスの概略フローシートは図1にあります。

図1Tecnoredプロセスの概略フローシート

このプロセスは、140メッシュ未満のサイズの鉄鉱石微粉、200メッシュ未満のサイズのコークス微粉、およびバインダーとしてセメントを使用した140メッシュ未満のサイズの消石灰などのフラックスで構成されます。ペレットは、Tecnored炉の上部に供給される前に、200℃で硬化および乾燥されます。炉内圧は約0.25kg/sqcmから0.37kg/sqcmの範囲に保たれています。炉内での装入物の総滞留時間は約30分から40分です。 40mmから80mmの範囲のサイズの固体燃料は、サイドフィーダーを使用してホットペレット領域の下の炉に供給されます。炉の側面にある羽口から約1150℃の熱風を吹き込み、コークスに燃焼用空気を供給します。少量の炉ガスをサイドフィーダーに流して、固形燃料の乾燥と予熱に使用します。コールドブラストエアは、上部シャフトでのCOの後燃焼を促進するために、より高いポイントで吹き込まれます。高硫黄の固体燃料を使用する場合、環境規制を満たすために、炉ガスの精巧な洗浄システムが必要になります。生成された溶銑は取鍋車の取鍋にタップされ、取鍋を傾けてスラッグを取り除くことができます。溶鉄は取鍋で脱硫され、スラグはスラグポットに掻き集められます。

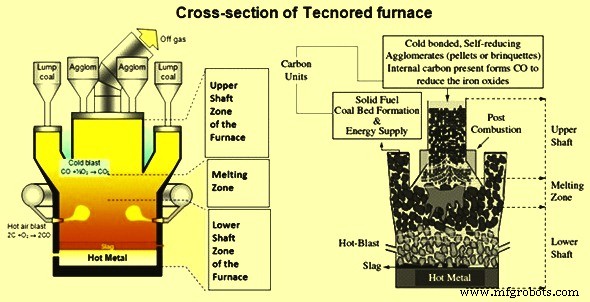

炉には、(i)上部シャフトゾーン、(ii)溶融ゾーン、(ii)下部シャフトゾーンの3つのゾーンがあります。

炉の上部シャフトゾーンでは、固体燃料が上部シャフトに充填されます。燃料に対するBoudouard反応(CO2 + C =2 CO)が防止され、エネルギーが節約されます。炉のこのゾーンでの事後燃焼はCOを燃焼させ、COを予熱して装入物を減らすためのエネルギーを提供します。また、ペレットの内部では、次の反応が非常に速い速度で起こります。

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

溶融ゾーンでは、チャージ内の還元性雰囲気により再酸化が防止されます。装入物の溶融は還元性雰囲気下で起こります。

炉の下部シャフトゾーンでは、低品位の固体燃料が充填されます。低品位の固形燃料には、炉のスタック高さが低いため、廃プラスチックや使用済みタイヤも含まれる可能性があります。このゾーンでは、残留酸化鉄の残留還元と脈石材料と燃料灰のスラッギング反応が液体状態で起こります。また、金属やスラグの液滴の過熱が発生します。これらの過熱された金属とスラグの液滴は、重力によって炉床に沈み、そこに蓄積します。

このプロセスでは、(i)還元剤と(ii)固体燃料という、2つの異なる炭素単位の投入を使用して、プロセスの柔軟性を最適化します。還元剤は通常石炭微粉ですが、実際にはあらゆる種類の炭素富化材料の微粉を使用できます。それは、自己還元性凝集物(ペレットまたはブリケット)が生成される混合物に添加されます。必要な石炭微粉の量は、C / F(炭素と鉱石の微粉)の比率によって決まります。これは通常、プロセスに必要な熱を供給するだけで、チャージを完全に削減するのに十分です。自己還元では、外部COは還元プロセスにおいて重要な役割を果たしません。

ゴツゴツした固体燃料はサイドフィーダーを介して充填され(上部シャフトでの吸熱溶液損失Boudouard反応を回避するため)、チャーベッドを形成し、プロセスで必要とされるエネルギーのほとんどを提供します。このエネルギーは、一次爆風(C + O2 =CO2)と二次爆風によって形成され、炉床での固体燃料のガス化によって生成された上流のCOが燃焼します(CO+½O2=CO2)。図2は、Tecnored炉の概略断面図を示しており、これら2つの重要な機能が強調されています。

図2テクノ炉の断面図

Tecnoredプロセスで使用される2つのカーボンユニットの最終的な機能が異なるため、化学組成だけでなく、サイズ範囲に関しても、これら2つのカーボンユニットの明確な仕様があります。固体燃料部分には、Tecnoredプロセスで固体燃料に必要な物理的および熱的ニーズに対応できる塊状の材料(通常は40mmから80mmのサイズ)が必要です。

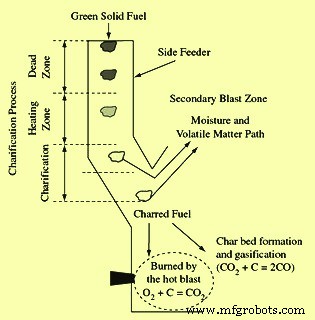

Tecnored炉で使用されるゴツゴツした燃料は、液相と気相の均一な流れのために炉の炉床に透過性を作り出すために必要です。したがって、チャリファイプロセス(図3)の後、サイドフィーダーの終点でプロセスで使用するために選択された固体燃料は、チャージの負荷をサポートするのに十分な強度のスケルトンを備えたゴツゴツしたチャーを提供する必要があります、適切なRAFT(レースウェイ断熱火炎温度)と火炎形状を促進するための良好な反応性に加えて。また、チャーベッドの上部で目的のCO/CO2比を作成できる必要があります。

図3テクノ炉での固体燃料の炭化プロセス

ただし、炉の体積生産性が高いため、チャーベッドにかかる機械的負荷は非常に小さく、シャフトの高さが低い炉になることに注意することが重要です。このプロセスの特徴は、コークスを使用せずに炉が機能し、低品位の固体燃料を使用できることを説明する主な理由の1つです。

溶銑1トンあたりの燃料の具体的な消費量は、石炭250kgと固体燃料310kgで、炭素が3%から4.5%、Siが0.2%から1.0%の溶銑を製造します。溶銑温度は通常1380℃から1430℃の範囲です。

製造プロセス