連続鋳造金型

連続鋳造金型

連続鋳造プロセスでは、溶鋼は取鍋からタンディッシュを通って型に流れ込みます。金型は連続鋳造プロセスの心臓部と見なされており、プロセスの効率とストランドの品質に非常に重要な役割を果たします。最終的な鋳造形状とストランド表面品質が生成されるのは金型内です。金型内の状態が正しくない場合、ストランドの品質を後で修正することはできません。型に入ると、溶鋼は水冷銅型の壁に対して凍結し、固体シェルを形成します。モールドは基本的に、高純度の銅合金から製造された水冷式の内張りを含むオープンエンドのボックス構造です。ボックスは、ブルーム、ビレット、ラウンドビームブランク、スラブ、薄いスラブなど、さまざまなセミをキャストするために、さまざまな形状とサイズで提供されます。

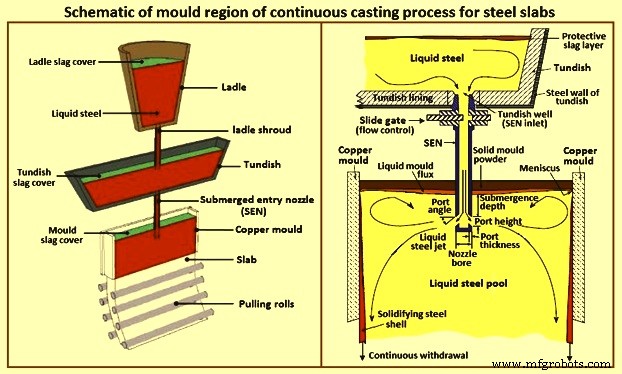

製鋼中に溶鋼精錬プロセスが完了すると、通常、取鍋に含まれる溶鋼は連続鋳造機に送られます。鋼は取鍋からタンディッシュに注がれ、次にタンディッシュから水冷銅型に注がれ、薄い固化した鋼のシェルが形成されます(図1)。容器間の流れは重力によって駆動されます。タンディッシュと金型の間では、この駆動力は、タンディッシュ内の溶鋼の上面と金型内の溶鋼レベルとの間の溶鋼のヘッドに比例します。金型への流量の制御は、計量ノズル、ストッパーロッド、またはスライドゲートによって実現されます。 「メニスカス」として知られる金型内の金属レベルは、鋳造製品の表面品質にとって非常に重要です。鋳造製品の表面品質を得るには、金型内のすべてのパラメータに対して、正確に制御された一貫した条件が必要です。

図1鋼スラブの連続プロセスの金型領域の概略図

金型の主な機能は、液体コアの金属圧力と対比するのに十分な耐性のある固体シェルを生成および安定化することであり、したがって、二次スプレー冷却ゾーンの入口に液相を封じ込めることです。金型システムが適切に機能しない場合、ブレイクアウトが発生し、高温の溶鋼コアが破裂して機械に溶鋼が注がれ、非常に危険な状況が発生する可能性があります。

金属の流量は、タンディッシュのストッパーロッド、スライドゲート、またはシュラウドのすぐ上にある計量ノズルを使用してスラブの鋳造速度と一致させ、供給速度を制御します。ビレットは通常、固定された計量ノズルで鋳造され、ストランド速度は鋼の流量の変化に合わせて調整されます。鋳造製品の良好な表面品質のためには、溶鋼メニスカスレベルが、少なくとも設定値の+/- 5 mm以内、通常は+/-3mm以内の狭い動作帯域内で正確に制御されることが非常に重要です。レベルの測定は、いくつかの方法で行うことができます。

ストランドと金型壁の間には相対運動があるため、何らかの形の潤滑が必要です。金型と高温液相の間に潤滑油または潤滑フラックスの薄膜が挿入され、金型自体を危険にさらしたり損傷したりする可能性のある金型との直接接触を防ぎます。

スラブ金型内の溶鋼は、通常、再酸化から鋼を保護し、介在物を吸収するために、金型粉末(鋳造粉末)の層で覆われています。粉末は融点が低く、溶鋼上を流れて金型の潤滑を提供し、熱伝達を制御します。また、溶鋼を再酸化から保護し、自由表面を熱的に絶縁し、表面に浮く可能性のある介在物を吸収します。その後、合成油に置き換えられた菜種油は、通常、ビレット鋳造の場合に型に付着するのを防ぐために使用されてきました。

連続鋳造の開発と使用の増加により、金型は溶鋼用の純粋で単純な容器から、品質と生産の面で目標を達成するために必要な主成分に変わりました。製品の寿命を延ばし、熱交換機能を向上させる、これまで以上に洗練された材料の選択と、最適なテーパーの研究により、金型を最新技術の最先端にあるオブジェクトに変えることに成功しました。その特徴は各連続鋳造機に固有であり、したがって技術改善のために継続的に開発されています。

連続鋳造中、銅のモールドプレートが鋼製品の形状と初期凝固を制御し、品質が低下するか失われます。信頼性が高く、亀裂のない金型を厳密な寸法公差内に維持することも、安全性と生産性にとって非常に重要です。金型のメンテナンスに関連するコストは、鋳造機の運用コストのかなりの部分です。したがって、金型の熱的および機械的挙動を理解することが重要です。

安全性と生産性のためには、信頼性が高く、亀裂のない金型を厳密な寸法公差内に維持することも重要です。したがって、金型の複雑な熱的および機械的挙動をよりよく理解するための研究が行われてきました。銅板全体で極端な温度勾配が発生し、これにより金型の幾何学的歪みが発生します。さらに、高温での長時間の動作はクリープを発生させます。この結果として生じるクリープは、熱疲労現象にも関連しています。これは、鋳造シーケンスの機械的挙動の最初と最後の一時的な動作中に金型が受ける多くの室温加熱および冷却サイクルによって引き起こされ、薄いスラグへの潜在的な損傷を予測します。金型損傷プロセスで機械のダイナミクスが果たす役割をよりよく理解するための金型システム。さらに、ストランドと金型の間で摩擦現象が発生する可能性があります。凝固鋼と金型の間の摩擦は基本的に滑ります(わずかな粘着摩擦があります)。これらの損害は、壊滅的な結果をもたらす可能性があります。

金型および金型材料が満たすべき性能要件は、特定の用途および関連する応力のレベルによって異なります。これらの応力レベルは、主に機械と鋳造パラメータによって事前に決定されています。これは、型のタイプと構造に応じて、多くの異なる鋳造形状が必要であることを意味します。新しい金型を設計するときは、高い製品品質、最適な鋳造速度、スムーズな鋳造操作、および金型の長い耐用年数を実現するために、正しいプロファイルを選択する必要があります。

メニスカス位置では、溶鋼と金型の間の最初の非常に短い密接な接触の後、完全に定義されたシェルが形成されます。シェルが存在すると、通常、固化した鋼製シェルと金型壁の間に障壁があります。このバリアは、液体または固体の鋳造フラックス、エアギャップ、またはこれらすべての組み合わせのいずれかです。発生期のシェルが形成されると、厚みが増し始めます。しかし、最初は厚みが非常に薄く、シェルの温度が高いため、シェルは非常に柔軟です。これは、ストランドの必要な断面を維持するために、金型がシェルをサポートする必要があることを意味します。このサポートは、シェルが比較的自立するまで、十分な時間、円周と金型の長さに沿って連続的に配置する必要があります。

近年開発されているニアネットシェイプ鋳造プロセスでは、最新の金型材料に対する要件が高くなっています。ここでは、非常に高い鋳造速度が達成され、十分に安定したストランドシェルを形成するために、溶鋼のはるかに高い割合が固化する。結果として生じる極端な温度は、金型がより高い強度レベルである必要があります。同時に、たとえば鋳造ロールでは、高い交互熱応力が発生する可能性があります。金型に課せられるこの多種多様な要件は、高度に開発された材料とシステムの専門知識によって満たされる必要があります。

フロースルー水冷銅型は、連続鋳造機の重要な要素です。金型の設計および材料要件に関連する問題には、特別な注意を払う必要があります。薄肉チューブタイプの型、中実型、プレートから作られた型など、さまざまな設計が使用されてきました。プレートモールドは、良好なモールド寿命を提供し、固体銅ブロックからモールドを作成する必要性を回避することがわかっています。

最適な性能を確保するために、金型は可能な限り平均動作温度で元の仕様を維持し、とりわけ適切な熱伝達能力を備えている必要があります。主にメニスカスの領域の高温面に発生する熱応力は、金型の多かれ少なかれ急速で永続的な変形をもたらし、その結果、金型の寿命を短くします。この現象の深刻さは、金型内の温度レベル、および高温面と低温面の間、およびメニスカスの領域とそのすぐ下の領域の間の温度差に関連しています。さまざまな動作条件のそれぞれに適切な解決策は、金型の材料を正しく選択することによって異なります。

金型には鋼や真ちゅう、銅が使用されていますが、最も優れた材料は、析出硬化を促進したり再結晶温度を上げたりする合金元素を少量添加したほぼ純粋な銅です。どちらの効果も明らかに金型寿命を延ばすためです。一般的な金型材料は、DHP(脱酸高リン)銅、CuAg、CuCrZr、CuNiBe、およびCuNiPです。モールドコーティングは、耐用年数を延ばすために適用されます。

DHP銅材料の特性は広く知られています。 DHP銅は、現在でもビレットの連続鋳造用の金型を製造するために最も広く使用されている材料であり、熱流は通常適度であり、金型の厚さは過度ではありません。

銀含有銅材料は、銅に0.10%の銀を加えることによって得られます。これにより、再結晶温度が約100℃上昇します。この合金は、その特性から、メニスカスの温度が300℃に達し、それを超えるブルームやスラブの鋳造用の金型の製造に使用されます。壁のかなりの厚さと金型内の高い熱流に。

この材料は、300℃で長期間暴露しても初期硬度(HBが80以上)を維持するため、規定の最小厚さに達する前に繰り返し摩耗したプレートを再処理することもできます。銀含有銅は、弱連続鋳造、高速鋳造、最適ではない冷却条件、冷却水の高温デルタなど、特殊な条件でビレットを製造する金型にも広く使用されています。

熱伝導率の高い銅合金の高温での機械的特性を改善するために、冶金の専門家は構造的に硬化した合金に目を向けました。これらの銅合金に使用される主な元素は、一般に温度変化に応じて溶解度が変化しますが、主にBe – Cr – Co- Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti –Zrです。これらの元素の飽和溶液で得られる合金はいくつかありますが、結果は、汚染問題への対処、高コスト、熱伝導率の過度の損失など、産業要件に常に適合するとは限りません。したがって、実際に使用できる合金の数は大幅に減少します。元素の添加率は、高レベルの硬度と高度の熱伝導率を調和させる必要があるため、さらに制限されます。 CuCrZr(銅-クロム-ジルコニウム)合金は、上記のすべての要件を満たし、その優れた特性により、高温での長時間の暴露でも硬度を維持できるため、使用されています。

連続鋳造プロセスのさらなる開発における目覚ましい成功により、金型の調整を行う必要性が大幅に高まり、連続鋳造の技術がこの分野のプレーヤーの期待に応えることができるようになりました。現在、課題に直面している新しい合金(CuNiP)により、従来の材料の範囲が広がり、単一の用途に応じて化学組成を変更できるため、各タイプの金型を各ユーザーの特定の要件に合わせてパーソナライズできます。問題の合金は、金型の全周にわたる温度変化の問題を最小限に抑えるために、高温での熱伝導率と機械的抵抗を正しく組み合わせることができます。これは、凝固したスキンや金型自体に過度の熱応力がかからない凝固条件に明らかな利点があります。この新しい合金の制御された熱伝導率は、冷却条件の臨界状態を大幅に減少させます。これは通常、(i)潤滑膜の厚さ、(ii)熱流、および(iii)固体スキンの収縮という3つの変数に関連しています。 。その結果、過度の熱応力と亀裂の問題の両方が解消されます。

高温の溶鋼と接触する銅型の表面は、より硬い作業面を提供し、鋳造ストランドの表面での銅のピックアップを回避するために頻繁にメッキされ、鋳造物の表面亀裂の発生を促進する可能性があります製品。クロムとニッケルのコーティングが一般的に使用され、多くの場合、コヒーレンスを改善するためにニッケルの中間層が使用されます。クロムコーティングの技術はかなり進歩しました。これで、さまざまなニーズに適した厚さのデポジットが、すべてのレベルで完全に満足のいく結果を保証します。

現在、金属メッキとセラミックメッキの両方が利用可能です。セラミックメッキは金型の寿命を延ばすことができますが、コストが高く、熱交換が少ないため、広く使用されていません。それどころか、金属メッキはニッケルまたはクロムベースのいずれかです。クロムは、その脆性と耐摩耗性の低さにもかかわらず、金型めっきで最も使用されている金属元素です。

通常、Ni-Cr特殊コーティングは、押し出された銅モールドチューブのコーティングに使用されます。このコーティングは、ニッケルとクロムの二重層コーティングで構成されています。押し出された銅の高温面と接触するコンポーネントはニッケル合金であり、その後、硬質クロムの層が重ねられます。このアプローチは、4ピースプレートモールドの製造で得られた経験から導き出されています。したがって、クロムと銅の間にニッケルの層を適用して金型の耐用年数を大幅に延ばす基本的なプロセスは、特に金型のメニスカスゾーンでのクロムコーティングの亀裂の形成を回避するのに特に役立ちます。実際、ニッケル合金の熱膨張係数はクロムのほぼ2倍です。したがって、ニッケル合金コーティングは、鋳造プロセス中にメニスカスゾーンで発生する銅のより大きな膨張に耐えることができます。

これまで、一体型押出モールドチューブの内面にニッケルメッキを施すことは特に困難であることが証明されており、技術的な問題はニッケルコーティングの規則性と表面品質に焦点を合わせています。開発されたNi-Crコーティングプロセスの出現により、モールドチューブの高温面のコーナーと平坦な表面の両方で滑らかで一貫したニッケルメッキ表面を実現することが可能になりました。多くの製鉄所での比較フィールドテストにより、従来のクロムコーティングでメッキされたモールドチューブと比較して、Ni-Crコーティングでメッキされたモールドチューブの平均寿命が大幅に向上することが確認されました。

押し出された一体型モールドチューブの使用からの除去は、その内寸の摩耗状態によって決定されることは、よく知られている操作上の事実です。対処しないと、これらの摩耗状態は凝固の問題、および/または最終鋳造製品の欠陥につながる可能性があります。モールドチューブの角がモールドチューブ内の他の領域よりも速く摩耗する傾向があることもよく知られている操作上の事実であり、これはコーナーで起こる急速な凝固の関数である。この問題に対処するために、特定の幾何学的特性を備えたクロムコーティングを適用する方法が開発されました。この方法では、コーナーのクロムの厚さが厚くなります。

この独自のメッキ形状により、コーナーの摩耗に耐えるコーティングが提供されると同時に、平面の適切な凝固に必要な熱伝達特性が維持されます。実験室とフィールドの比較テストにより、この新しくユニークなコーティング形状がコーナー摩耗の問題にかなり対処していることが確認されました。

クロムコーティングは、ブルームやビームブランクのプレートモールドに今でも広く使用されており、その技術はよく知られています。スラブ鋳造用のプレートモールドは一般にニッケルコーティングされており、さまざまな厚さおよびさまざまな構成があります。ニッケルコーティングの耐久性を高めるために、薄いクロム層が塗布されることがあります。

2つの異なる硬度構成で利用可能なニッケルに加えて、新しいニッケルおよびコバルト合金が最近試されており、これらはより優れた耐摩耗性を提供します。上記の標準ソリューションの1つを選択することは、各ユーザーが採用する特定の動作条件、および金型のメンテナンスと再加工の要件に完全に依存します。比較テストを通じて、ユーザーは、可用性と費用対効果を高めるために最適なコーティングの厚さを確立する必要があります。これにより、金型の寿命が長くなります。

金型を最適化するために考慮すべきパラメータは、(i)鋳鋼の化学的性質、(ii)金型フラックス、(iii)鋳造速度、(iv)金型テーパー、(v)肉厚、(vi)です。冷却条件(水質、流量、速度)、(vii)ストランドガイドの調整、(viii)振動ユニットの調整、(ix)幅の変更など。したがって、個々のケースを注意深く観察して細かくする必要があります。チューニング。

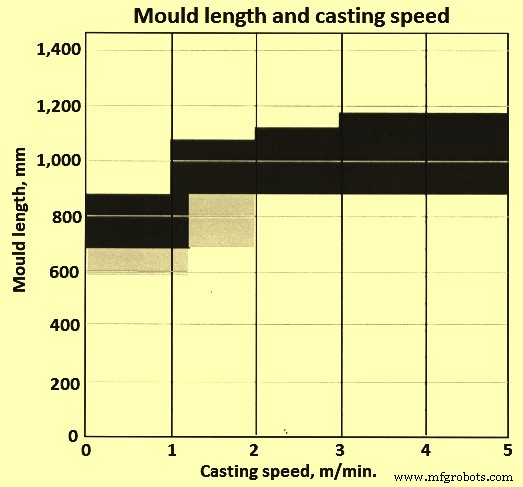

連続鋳造金型に最適な長さは、510mmから915mmの範囲であることがわかっています。この範囲は、セクションのサイズに関係なく一定であるように見えます。図2は、金型の長さに対する鋳造速度を示しています。この驚くべき結果は、より小さなセクションとより高い鋳造速度で達成されるより高い熱除去率によって説明することができます。また、凝固シェルの膨らみがそれほど深刻ではないため、大きなセクションよりも小さなセクションの方が、大きなセクションよりも薄いスキンを使用できます。より高い鋳造速度では、特にスラブ金型の狭い面で高い熱除去率を維持するために、金型でより多くのテーパーを使用する必要があります。

図2金型の長さと鋳造速度

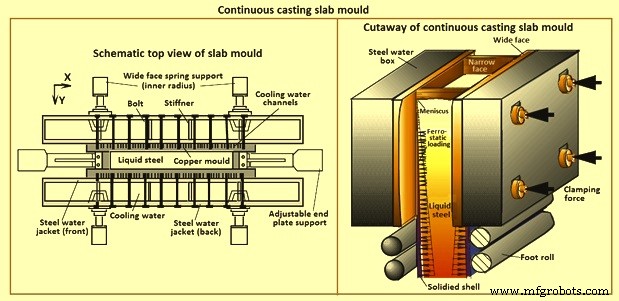

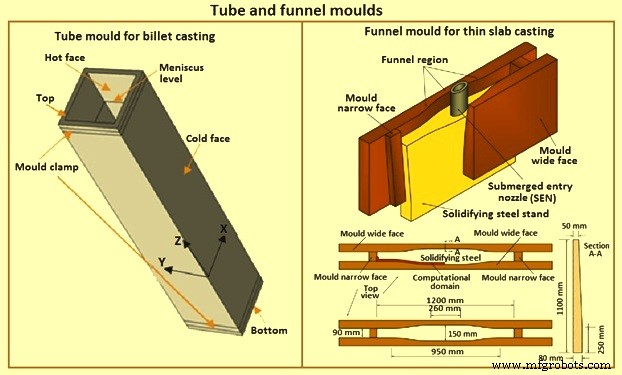

通常、連続鋳造金型の配置に適用される3つの選択肢があります。これらは、(i)スラブおよび大きなブルーム用のプレートモールド(図3)、(ii)ビレット、小さなブルーム、およびラウンド用のチューブモールド(図4)、および(iii)複雑な用途に使用されるドリル冷却チャネルを備えたブロックモールドです。ビームブランクのような形。コンパクトストリップ製造での薄いスラブ鋳造には、漏斗型の型が使用されます(図4)。プレートとチューブの金型は人気のあるタイプの金型ですが、ブロックとファンネルの金型は、使用される銅の量と金型の製造に必要な機械加工の範囲のために高価です。

板型の製造には、スラブの鋳造が含まれ、その後、熱間圧延(または鍛造)され、次に冷間圧延されます。次に、プレート全体が超音波検査されます。その後、100%テストに合格したプレートのみが高精度CNCマシンで処理され、技術仕様に定められた最も厳しい公差に準拠します。この段階には、プレートモールドがこのタイプの構成用に設計されている場合の鋼製スタッドの溶接も含まれます。最後に、必要に応じて耐摩耗性コーティングを施し、その後、プレートモールドを最終検査に使用します。

プレートモールドでは、モールドプレートは銅でできており、通常30mmから60mmの厚さです。これらはウォータージャケットに取り付けられています。次に、これらのプレートアセンブリを一緒にクランプして、鋳造製品の断面を定義する金型の必要な面を形成します。冷却は、銅板の後ろのスロットで水冷することによって行われます。銅板の固定は通常ボルトで行い、銅板に固定します。

金型は通常、閉回路水冷システムを使用します。冷却水は、銅板の冷たい表面にある機械加工されたスロットの型板を通過して循環します。水は、金型フレームを通って金型の下部にある分配チャンバーに送られ、次に冷却スロットを上って金型の上部に送られ、収集チャンバーに送られ、その後、金型フレームを通って水処理プラントに戻されます。冷却スロットは、銅線またはバッキングウォータージャケットに配置できます。

シェルの最初の凝固がメニスカスで発生すると、鋼は液体から固体への相変化とそれに伴う体積収縮を起こします。したがって、メニスカスでの最初の凝固に続いて、ストランドの断面が縮小します。凝固材料の収縮を追跡し、新しく作成されたストランドをサポートするために、モールドプレートにはテーパーストランドセクションと幅があります。テーパーは元々、単純な線形プロファイルに従いました。今日、複数または放物線状のプロファイルを持つはるかに複雑なテーパーが適用されており、製品の収縮をより厳密に追跡しています。スラブの狭い面の一般的な値は1メートルあたり0.9%から1.2%であり、スラブの広い面の値は1メートルあたり0.35%から0.45%です。

図2連続鋳造スラブモールド

管状金型の製造は、円形断面の棒の鋳造から始まります。これらはその後、熱間押出し、または鍛造されます。次に、押し出されたチューブは冷間引抜されて成形され、技術仕様に必要な幾何学的および機械的特徴を実現します。これにはもちろんテーパーも含まれます。生産サイクルで断然最も重要な後者のステップでは、設備の整った強力で設備の整ったプレスを使用する必要があります。成形は、各金型に固有の特殊鋼設備を使用して行われ、CNC機械で製造されます。最後に、チューブモールドは機械加工され、検査と測定の前に内部でクロムメッキが施されます。

チューブモールドの場合、モールド銅の周囲に不連続性はなく、モールドは銅チューブによって形成されます。したがって、個々のプレートを一緒にクランプする必要はありません。チューブの全周にウォータージャケットが配置されています。モールドチューブをウォータージャケットの中央に配置する必要があります。チューブは通常、小さなビレットの場合は10mmから12mmの厚さで、大きなセクションのラウンドキャスティングの場合は最大30mmまたは40mmの厚さになります。

チューブ型では、冷却はチューブの全周の周りの水の輪によって達成されます。全周にわたって水の均一な流れを達成し、したがって均一な熱伝達を達成するために、環の厚さは均一でなければならない。通常、水はプレートモールドとほぼ同じ方法でモールドの下部から上部に流れます。チューブモールドはプレートモールドよりも薄い銅を使用しているため、核沸騰を抑えるために、より高い水速度で操作する必要があります。一般的な速度は、11m/秒から13m/秒の範囲です。

チューブモールドでも、新しく定義されたシェル/ストランド断面の収縮を補償するために、チューブ冷却面にテーパーが適用されます。ビレット鋳造の場合、鋳造速度は非常に速く(最大6 m / min)、収縮がより顕著になります。シェル/ストランドの断面を適切にサポートするために、放物線状のテーパーが効果的に適用されています。

歴史的に、複雑なテーパーが適用されておらず、鋳造速度が速い場合、ビレットの非常に薄いシェルが収縮し、金型のコーナー領域で引き離されていました。これにより、熱伝達が減少し、コーナーでのシェルの成長が遅くなり、潜在的なブレイクアウト状態またはコーナー付近での亀裂などの品質問題の危険性が生じました。新しい複雑な断面は、コーナーでシェルが引き離される影響を減らし、シェルの成長をより均一にすることを目的としています。チューブモールドの場合、寿命を制限する要因は通常、メニスカスに近い歪みによるテーパーの損失です。

図4チューブとじょうご型

薄いスラブ鋳造で具体化される最も革新的な技術は、リキッドコアリダクションコンセプト(LCR)です。じょうご型の型は、この概念の最初の具体化です。ラグビー選手が想像したと思われる形状は、きれいなアルキル炭素鋼を鋳造するための必須技術である水中ノズルに対応するように設計されました。

固定型は効率的な潤滑システムでうまく使用できますが、振動型はほぼ普遍的に採用されています。振動は通常正弦波であり、単純な機械的配置で簡単に達成できる運動です。かなり短いストロークと高周波を使用して、各振動中に短い期間の「負のストリップ」を提供します。この場合、金型の動きの平均下向き速度は、鋳造方向への鋳造ストランドの引き抜き速度よりも大きくなります。発振周波数は、毎分50サイクル(cpm)から60 cpm、最大250 cpm、300 cpmに増加しており、発振マークが浅く、クラッキングが少なく、コンディショニング要件が少なくなっています。

製造プロセス