抵抗溶接:原理、種類、用途、長所と短所

今日は、抵抗溶接の原理、種類、用途、長所と短所について学びます。抵抗溶接は液体状態の溶接です。 液体または溶融状態で金属同士の接合部が作成されるプロセス。これは、電気抵抗によって溶接プレートの界面で熱が発生し、これらのプレートに制御された低圧が加えられて溶接継手が作成される熱電気プロセスです。電気抵抗を利用して熱を発生させることから、抵抗溶接と呼ばれています。これは非常に効率的な汚染のない溶接プロセスですが、設備コストが高く、材料の厚さが限られているため、用途が限られています。

抵抗溶接–スポット、シーム、プロジェクション、フラッシュ溶接:

原則:

スポット溶接、シーム溶接、プロジェクション溶接などのすべての抵抗溶接は、電気抵抗による発熱の同じ原理で行われます。電流が電気抵抗を通過すると、熱が発生します。これは、電気コイルで使用されているのと同じ原理です。発生する熱量は、材料の抵抗、表面状態、供給電流、供給電流の持続時間などによって異なります。この発熱は、電気エネルギーが熱エネルギーに変換されることによって発生します。発熱式は H =I2RT ここで、H=ジュールで生成された熱I=アンペアで表した電流R=オームで表した電気抵抗T=秒で表した電流の時間この熱を利用して界面金属を溶かし、溶融により強力な溶接継手を形成します。このプロセスでは、フィラー材料、フラックス、シールドガスを使用せずに溶接が行われます。

タイプ:

抵抗溶接には主に4つのタイプがあります。これらはスポット溶接:

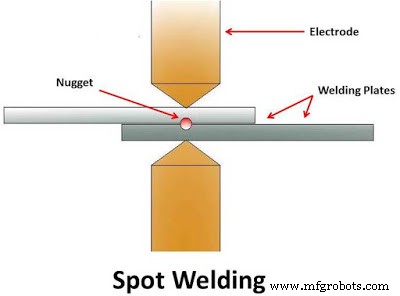

これは、ワークピースがアンビル面の圧力下で一緒に保持される最も単純なタイプの抵抗溶接です。銅電極がワークピースに接触し、電流がワークピースを流れ始めます。ワークピースの材料は、電流の流れにある程度の抵抗を加え、局所的な発熱を引き起こします。界面ではエアギャップのため抵抗が大きい。電流が流れ始め、界面を溶かします。電流供給の量と時間は、界面表面が適切に溶けるのに十分でなければなりません。これで電流は流れなくなりましたが、電極によって加えられた圧力はほんの一瞬維持され、溶接部は急速に冷却されました。その後、電極が外れ、他の場所で接触します。円形のナゲットを作成します。ナゲットのサイズは電極のサイズによって異なります。それは一般的に約4-7mmの直径です。

シーム溶接:

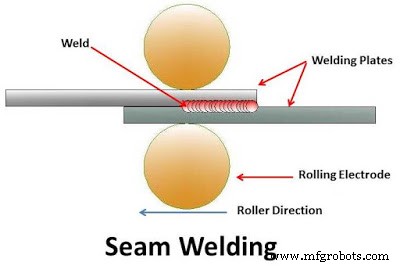

シーム溶接は連続スポット溶接とも呼ばれ、ローラータイプの電極を使用してワークに電流を流します。まず、ローラーをワークピースに接触させます。これらのローラーには高アンペア電流が流れます。これにより、界面が溶けて溶接継手が形成されます。これで、ローラーがワークプレートで回転を開始します。これにより、連続溶接ジョイントが作成されます。溶接のタイミングと電極の動きは、溶接が重なり、ワークピースが熱くなりすぎないように制御されます。シーム溶接の溶接速度は約60インチ/分です。気密ジョイントを作成するために使用されます。

プロジェクション溶接:

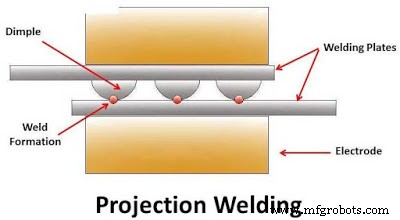

プロジェクション溶接はスポット溶接と同じですが、溶接が必要な場所でワークピースにディンプルが生成される点が異なります。これで、電極と大量の電流の間に保持されたワークピースが電極を通過します。溶接板の電極から少量の圧力がかかります。電流がディンプルを通過して溶け落ち、圧力によってディンプルが平らになり、溶接が形成されます。

フラッシュバット溶接:

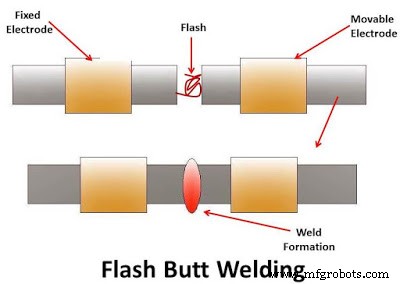

これは、鉄鋼業界でチューブやロッドを溶接するために使用される別のタイプの抵抗溶接です。このプロセスでは、溶接される2つのワークピースが電極ホルダーにクランプされ、100000アンペアの範囲の高パルス電流がワークピースの材料に供給されます。この2つの電極ホルダーでは、一方が固定され、もう一方が可動になっています。最初に電流が供給され、大電流でこれら2つのワークピースが接触するため、可動クランプが固定クランプに押し付けられ、フラッシュが生成されます。界面が塑性形態になると、電流が止まり、軸方向の圧力が上昇して接合します。このプロセスでは、塑性変形により溶接が形成されます。

アプリケーション:

- 抵抗溶接は自動車産業で広く使用されています。

- プロジェクション溶接は、ナットとボルトの製造に広く使用されています。

- シーム溶接は、小さなタンク、ボイラーで必要なリーク証明ジョイントを生成するために使用されます など

- パイプとチューブの溶接にはフラッシュ溶接が使用されます。

長所と短所:

利点:

- 薄い(0.1mm)および厚い(20mm)金属を溶接できます。

- 高い溶接速度。

- 簡単に自動化されます。

- 類似金属と非類似金属の両方を溶接できます。

- プロセスはシンプルで完全に自動化されているため、高度なスキルを必要としません。

- 高い生産率。

- これは環境にやさしいプロセスです。

- 溶加材、フラックス、シールドガスは必要ありません。

デメリット:

- 高い設備コスト。

- 現在の要件により、ワークピースの厚さは制限されています。

- 高導電性材料の場合は効率が低下します。

- 高い電力が必要です。

- 溶接継手の引張強度と疲労強度は低くなります。

製造プロセス

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 摩擦攪拌接合(FSW):原理、動作、用途、長所と短所

- TIG溶接の用途・メリット・デメリット