センタレス研削の紹介、利点、およびアプリケーション

センタレス研削は外径研削加工で、OD研削と呼ばれることもあります。センタレス研削は、ワークピースから材料を除去するために使用されるプロセスであり、通常、短時間で多くの部品を処理する必要がある操作に使用されます.

センタレス研削とは?

センタレス研削では、工作物は、同じ方向に異なる速度で回転する 2 つの砥石の間に固定されます。砥石は固定軸上で回転し、工作物にかかる力を軽減します。砥石車は通常、ワークピースよりも接触点での線速度が高いことにより、研削動作を実行します。

もう一方の可動ホイールは、ワークピースに側圧を加えるように配置され、通常、ワークピースを捕捉するために粗いまたはゴムで結合された研磨剤を備えています。 2 つのホイールの相対速度が研削効果をもたらし、回転する研削ホイールの速度は、ワークピースから材料が除去される速度に依存します。センタレス研削は、研削砥石を使用して工作物の外径から材料を除去するプロセスです。

ワークピースは外径上に配置され、調整ホイールと砥石車の間に配置された作業ブレードによってサポートされます。調整ホイールが機械加工された部品を動かし、研削ホイールが材料を取り除きます。

センタレス研削プロセスの種類

センタレス研削には 3 つのタイプがあります。主な違いは、工作機械を介してワークピースを供給する方法にあります.

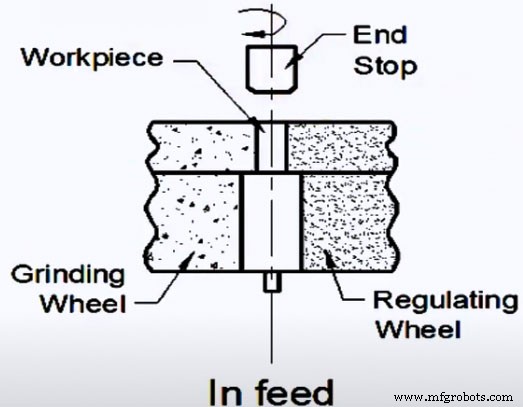

インフィード研削

ワークは全長にわたって独立した外径を持つことができ、改善された砥石はワークの各部分の研削またはワーク全体の破砕に使用できます。プランジ送りは送りセンタレス研削が可能なので、どんな形状でも製作可能です。これは、工作物に砥石を通過できない障害物がある場合に役立ちます。障害物は、肩、頭、円などです。

送りセンタレス研削は、砂時計形状など比較的複雑な形状の研削が可能です。プロセスが開始する前に、工作物を手動でグラインダーにロードし、調整ホイールを所定の位置に移動します。部品の形状と砥石車の形状を正確に研削するために必要な複雑さにより、ワークピースを工作機械に軸方向に送ることができません。

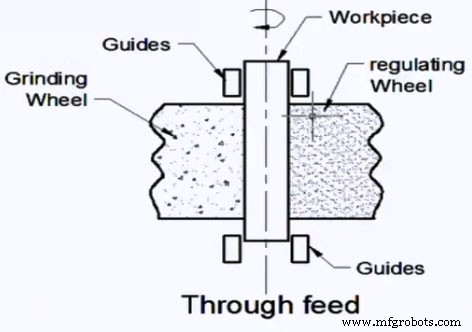

スルーフィード研削

センタレスフィードスルー研削では、ワークピースは、一方の側から入り、他方の側から出て、砥石車を完全に通過します。ストレートフォワード研削の調整ホイールは、軸力成分を提供するために研削ホイール面から離れて傾斜し、それによってワークピースを 2 つの研削ホイールの間に送ります。直送り研削は、別途送り機構を必要としないため非常に有効です。ただし、単純な円筒形状の部品にしか使用できません。

ストレートスルー研削ワークは、砥石よりも大きくすることができ、装置内で同時に多くのワークを研削することができ、より大きな出力を得ることができます.

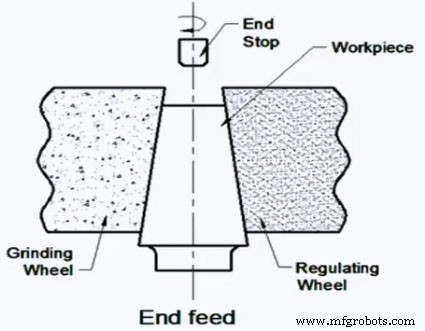

エンドフィード研削

センタレス研削のエンドフィードでは、工作物は一方の側に沿って工作機械に軸方向に送られ、エンドストップに置かれます。研削操作を実行し、ワークピースを反対方向に送り、工作機械を終了します。 ) テーパーワークには正面送り研削が最適です。

センターレス研削の利点

ワークピースのロードとアンロードが簡単

ワークピースのロードまたはアンロードはシンプルで自動化が容易です。連続ストレートフォワード研削を使用すると、ワークピースを交換する時間が無駄になりません

高速処理で製造時間を節約

従来の円筒研削盤は、幅が限られているため、同じ部品を加工するために何度も切削する必要がありました。センタレス グラインダーは、1 分間に 200 ~ 300 個の部品を驚異的な速度で処理できます (正確な数は部品のサイズによって異なります)。センタレス グラインダーの驚くべき設計により、手動介入なしで何百もの部品を加工できます。

読み込み時間の短縮

センタレスグラインダーを使用することで、フィードモードでもローディング時間を部品あたり 3 秒に短縮できます。センタリング研削と比較して、センタレス研削はローディング時間を大幅に短縮でき、ほぼ途切れのない研削を実現できます。

大量の部品を処理できる

多数の小さな円筒部品を加工する場合は、センタレス研削盤が必要なマシンです。グラインダーはすべての部品をリセットする必要がないためです。異なる直径の部品を加工する必要がある場合でも、心配する必要はありません。センタレス グラインダーは、わずかな変更で複数の直径を処理できます。

センタレスグラインダーをすばやくセットアップできます

マシンを特定の部品に設定した後、オペレーターの介入を最小限に抑えて OD サイズを維持できます。センタレス研削盤をセットアップした後は、通常、リセットせずに生産プロセス全体を完了することができます。これにより、時間と人件費が節約されるだけでなく、エラーの可能性も減少します。

持続ホイール

ほとんどのセンタレス グラインダーの直径は 24 インチ、最大幅は 24 インチです。使用可能な直径 17 インチの砥石は、砥石一式で何千もの完成部品を研削できます。中心誤差がなくなると、部品は「浮いている」状態になり、それによって通行料が減り、ホイールの耐用年数が延びます。

厳しい寛容

センタレス研削は、より厳しい寸法公差を維持できます。

たわみなし:

ワークをフルサポートするため、センタリング研削より重めの研削が可能です。

幅広い処理範囲:

ワークの両端に追加の圧力がかからないため、センターレス グラインダーは壊れやすいワークや壊れやすい材料の処理に非常に適しています。

ワークを直線的に支持することで、低張力で加工するため、軟質材料や脆性材料の研削も可能です。研削盤に固定するワークを用意する必要がなく、固定による故障をなくします。また、小型の機械は長いワークピースを処理できます。

センタレス研削の応用

センタレス研削盤は、シャフト、ボール、ベアリング、ボルト、ブッシング、カムシャフト、超硬ロッド、コンプレッサー シャフト、プロファイル ローラー、シリンダー、ドリル、ギア シャフトとハブ、インジェクター ニードル、インジェクター プランジャーとバルブ本体、アイソレーター、モーター シャフト、ニードル、ピン、ピストンピン、ピボット、ローター、シャフト、小型クランクシャフト、スプール、チューブ、バルブリフター、バルブピストン、バルブステム.

センタレス研削は、自動車、航空宇宙、航空宇宙、ベアリング、消費者製品、ガラス、医療、工具および金型など、多くの業界で使用されています。

多くの自動車部品を大量生産するには、心臓研削が不可欠です。これらには、スプール、制御棒、カムシャフト、クランクシャフト、ピストン、スリーブ、ローラーが含まれます。

さらに、センタレス研削は、油圧および流体制御、医療および航空宇宙産業など、実際には円筒度と円筒面精度を必要とするあらゆる産業の部品を製造できます。

(関連記事:平面研削の種類と特徴 精密研削とは?)

製造プロセス