工業用炭素繊維の世界的リーダーであるZoltekCompaniesInc。は、メキシコのグアダラハラにある施設で炭素繊維の生産能力を拡大しています。新しい6,000トン/年の拡張での生産は、2023年の初めに開始され、2021年に最近完了した別の6,000トン/年の拡張に追加されます。 Zoltekは、メキシコでの拡張を通じて、北米の炭素繊維容量を20,000トン/年に増やします。これにより、Zoltekの世界的な炭素繊維生産能力は35,000トン/年に増加し、世界最大の炭素繊維サプライヤーになります。 「エネルギーおよび輸送用途における当社の工業用炭素繊維の需要は、急速に成長し続けていま

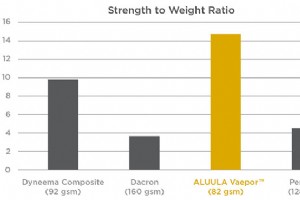

ブリティッシュコロンビア州の新興企業であるAluulaCompositesは、競合他社の材料よりも最大50%軽量でありながら、同等以上の強度を示す新しいクラスの複合材料を作成したと主張しています。同社は、より軽量でより強力なソフトコンポジットが明確な利点を提供するいくつかの業界セクターのパートナーとの共同開発プロジェクトに従事していると同社は述べています。 異種材料を分子レベルで融合する独自の技術により、Aluulaは重い接着剤の使用を排除し、積層層の間に強力な結合を作成することができました。世界で最も強力な既知のポリマーを入力材料として使用するこのプロセスは、ソフトコンポジットの世界で現

Oribi Compositesは、高度な熱可塑性複合材料で作られた世界初の高性能オフロードユーティリティビークル(UTV)ホイールを発売しました。新しい複合UTVホイールは、アルミニウムより50%軽量でありながら、全体的な強度と靭性を損なうことなく、極端な地形や運転条件に対応できます。 開発についてコメントし、ビジネス開発担当副社長のMatt Christensen –Wheelsは PlasticsToday に語りました。 :「ホイールに使用される特定の[熱可塑性]材料は独自のものですが、高度に自動化された製造プロセス内で一方向の連続繊維強化熱可塑性プラスチックとマトリックスを活用して

ExxonMobil Chemical Co.は、カリフォルニアに本拠を置くMateria Inc.を買収しました。この会社は、新しいクラスの熱硬化性樹脂を製造するためのノーベル賞を受賞した技術の開発を開拓しました。これらの材料は、風力タービンブレード、電気自動車(EV)コンポーネント、持続可能な建設、防食コーティングなどの用途に使用できます。マテリアの社長兼最高経営責任者であるクリフポストは、次のように述べています。 マテリアは、1999年の設立以来、カリフォルニア工科大学のロバート・グラブス教授によって発明された新しいクラスのルテニウム触媒と開環メタセシス重合(ROMP)化学の開発と商

Toray Advanced Compositesは、産業界および学界のパートナーとともに、民間航空向けの長寿命の完全複合液体水素タンクの開発に対して、オランダ経済気候政策省のモビリティ研究開発から資金提供を受けています。 水素は、持続可能な経済のための欧州グリーンディールを達成するための重要な優先事項として欧州委員会(EC)によって特定されています。水素タンクの構造を既存の金属溶液から複合材料に変換することにより、液体水素(LH2)複合材料タンクは軽量化を実現し、民間航空の持続可能な燃料源としての液体水素の進歩を可能にします。これにより、空の旅の二酸化炭素排出量が削減され、建設重量とコスト

ソルベイとアヴィオSpAは、低軌道にペイロードを送るように設計された欧州宇宙機関の衛星打ち上げロケットであるベガ宇宙プログラムを含むさまざまなプロジェクトで使用する複合材料と接着剤の供給に関する長期契約に署名しました。 ソルベイは、Avioにアブレーティブ材料、RTM樹脂、および接着剤を提供します。ソルベイは宇宙市場で強力な遺産を持っており、ノズルや出口コーンなどの宇宙用途向けのアブレーション材料のリーダーであり続けています。その製品は、ロケットモーターの排気によって生成される非常に高い温度に耐える能力のおかげで、長年にわたって多くの宇宙発射プログラムで使用されてきました。 Avioは、ベ

概要 はじめに 天然繊維ポリマー複合材料 天然繊維 ポリマー:熱硬化性樹脂と熱可塑性樹脂 基本的な特性 NFPCに影響を与えるパラメータ NFPCアプリケーション 採用のための強制機能 結論 はじめに 過去数年間の再生可能資源からの新製品に対する厳しい消費者の意識。グリーンマーケティング、リサイクルに関する新鮮な意見、社会的影響、および認知的価値の変化により、消費者は環境に優しい結果に向かっています。具体的には、複合材料は、従来の製品を改善および適応させ、持続可能かつ責任を持って新製品を導入するために開発および再設

AFPnextとは何ですか? AFPnextは私たちの3Dプリンターのスケーラビリティと技術者の価格で、SMEに高レベルの自動化と接続性を提供する新しいプログラム。すぐに利用できるシステムは数週間以内に納品され、必要に応じて稼働します。このプログラムを使用すると、次のように、コンポジットに関心があるか、すでにコンポジットを作成している人なら誰でも、リスクなしでAFPを使い始めることができます。 高価値プロジェクトへの入札 施設に機器を設置していなくても 人間工学に基づいた環境を作成する 直接部品レイアップまたはプリフォームキットの作成のいずれかによって、他の方法では面倒なレイア

Addcompositesでフィンランドの施設では、テープ巻きを実行する機能を追加しました。この機能の主な目標は、生産の実現可能性を検証しようとしているメーカー、または近い将来に実装されるものについて顧客/管理者に紹介する革新的なものを作りたいメーカーのために、より多くのパイロットトライアルを可能にすることです。 形状 テープワインディング 開始方法 いくらかかりますか? 他にどこで同様の試験を実施できますか? 複雑な形状と製品の試用版を有効にする 水素、推進剤、または圧縮空気を貯蔵するための圧力タンク チューブ/パイプ:水、石

本番トライアルが必要な理由必要 多くの設計者とメーカーは、製造可能性のために部品を設計するという厳密さを経験します。ただし、にはある程度の試行が必要です。 製造の実現可能性を確認する 設計の製造可能性を最適化する 製品の機能を最適化して生産率を上げる 生産計画と資材ロジスティクスを最適化する 生産によるカーボンフットプリントトライアル すべてを追求上記では、さまざまな規模で複数の試行が必要です。これらの各試験は、開発プロセスを遅らせるだけでなく、材料やその他の無駄を蓄積します。これにより、二酸化炭素排出量がはるかに大きくなる持続不可能なプロセスが発生します。 仮想化され

に到達する前にATL / AFPと複合材料を使用して製造された部品の強度を決定する材料と設定では、その強度に影響を与えるさまざまな側面の背後にある物理学と理論を理解することが重要です。このセクションでは、強力なATL / AFPパーツの基礎となる3つの概念について説明します。 ビーム曲げの基本 ATL / AFPパーツが100%カーボンファイバーになることはめったにありません。これは、最も力がかかるセクションのみを補強することで、コストと材料の節約に役立つためです。これが、ほとんどの複合部品がサンドイッチのように構成され、最も外側のセクションが複合材料であり、内部構造がコアである理由で

熱硬化性複合材料の使用は、商業/産業および住宅用途の両方で複数の産業にまたがっています。熱硬化性樹脂のエンジニアリングアプリケーションを検討する際、GuritAutomotiveのディレクターであるMartinStarkeyは、最近のAutomotive Composites Conference and Exhibition(ACCE)で最も優れていると述べました。彼は、「樹脂や補強材の多くの形態を考えると、複合材料は「あらゆる用途に無限に調整可能」ですが、幅広い可能性を考えると、適切な混合と適切なプロセスを決定することは困難な場合があります」と指摘しました。熱硬化性樹脂を利用する一般的なア

最近のように思われるかもしれませんが、熱硬化性複合材料と熱可塑性樹脂の間の静かな戦争は1980年代後半から続いています。プラスチックのエンジニアは、MicrosoftとLinuxについて議論している数人のコンピューターオタクと同じくらい激しく、それぞれの利点について議論し、それぞれの弱点を指摘しています。戦いは続き、熱可塑性樹脂の人々は、複合材料がドードー鳥の道を進んでいると言うでしょうが、真実は、両方の材料が世界でその地位を占めており、熱硬化性複合材料が死んでいるとはほど遠いということです。 批判者は、熱硬化性樹脂は貯蔵寿命が限られており、硬化後のリサイクル性が低いと述べています。触媒がモ

複合材料の成形プロセスの長所と短所を比較検討すると、それがプロジェクトのニーズに適しているかどうかを判断します。プラスチックまたは複合部品を作成するには、原材料を加熱して、その部品用に特別に作成された金型に注入する必要があります。最も一般的な4つのタイプの成形プロセスは次のとおりです。 圧縮 注射 転送 押し出し さまざまな成形プロセスを使用して、さまざまなピースを作成します。この記事では、熱硬化性複合材料の射出成形プロセスの長所と短所を比較検討します。 熱硬化性射出成形の長所 射出成形された部品は、いくつかの理由で部品に最適な場合があります。 射出成形では、熱可塑性および熱硬化

熱硬化性複合部品は通常、エポキシまたはポリエステル樹脂でできており、(最も一般的には)ガラス繊維で補強されています。用途に応じて、ポリエステル樹脂システムを硬化させて、より柔らかく、より柔軟にするか、より硬く、より脆くすることができます。ポリエステル複合材料は、バスルームシャワーから車体パネル、ボートの船体まで、さまざまな消費者製品や工業製品に使用されています。電気産業では、熱硬化性複合材料には誘電体の利点があり、アーク抵抗とトラック抵抗の両方の駆動使用に役立ちます。 熱硬化性複合材料を使用するその他の主な利点は次のとおりです。 設計の柔軟性 熱硬化性複合材料は、設計者に形状や形状の設

熱硬化性プラスチックの優れた性能特性に加えて、材料形状や特性を実現するためにさまざまな方法で処理できます。複合材料の形成には、5つの異なる製造プロセスが使用されます。 1。圧縮成形 圧縮(力)と熱を利用して、金型で原料を成形します。一致した金属ダイは、成形プレスに取り付けられます。材料チャージを金型に入れ、加熱された金型の半分を閉じて、圧力をかけます。サイクル時間は、部品のサイズと厚さに応じて異なります。圧縮成形は、高い寸法安定性を必要とする大きな部品に最適です。工具費は、部品のサイズと複雑さ、および全体的なキャビテーションによって異なります。 2。フィラメントワインディング 繊維は、

暖房、換気、および空調(HVAC)市場の標準新規顧客を獲得し、満足度を維持するために製品や材料を改善する必要性を強調し、使用と寿命が伸びています。 熱硬化性複合材料は、製品の寿命を延ばすだけでなく、製品の寿命全体にわたるメンテナンスの懸念にも役立ちます。 熱硬化性複合材料を使用することの利点を理解するだけでなく、熱硬化性複合材料が自分に適しているかどうかを調査するときに、次の質問に答えることができることが重要です。 現在、マシンで熱硬化性複合材料を使用していますか、それとも厳密に金属を使用していますか? 現在の部品の寿命はどれくらいですか? 現在の材料が直面している環境上の課題は何で

SMC / BMC熱硬化性樹脂がノイズをブロックできるという考えは誤解されることがよくあります。ノイズは波として伝わります。ノイズの発生源は周囲の空気を振動させ、このエネルギー波は空気中を伝って耳に届きます。したがって、ノイズをブロックするには、いくつかのアプローチがあります。ノイズを生成しているソースを減らす、ノイズを吸収またはリダイレクトする、またはソースから遠く離れて、エネルギー/ノイズが弱すぎて耳に聞こえないようにします。 SMC / BMC熱硬化性樹脂がノイズをブロックする方法は、外部からのノイズを遮断する優れた窓のようなものです。音響エネルギーの大部分は反射されます。窓のガラスは

テクノロジーと製品が進歩するにつれて、今日の消費者はますます要求を厳しくしています。彼らが購入しようとしているものに対する期待と研究。製造業の世界では、企業の考え方だけでなく、個人の消費者からのこれらの要求に答える必要があります。製品の基本的な考え方は必ずしも変更する必要はありませんが、これらの現代の懸念に対応するために、製品を強化、更新、強化、および調整できるさまざまな方法に取り組む必要があります。 熱硬化性複合材料は、この問題の解決に役立ちます。現在の材料を熱硬化性複合材料に置き換えることで、製品を強化、更新、強化、および調整することができます。あなたの製品を企業や個人消費者へのより強力

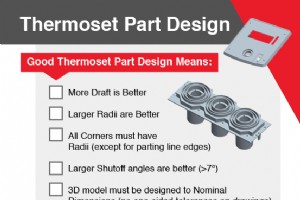

プラスチック成形のすべての側面と同様に、品質は設計から始まります。機械加工、熱可塑性成形、または金属鋳造用に設計された部品は、必ずしも熱硬化性成形の設計に適しているとは限りません。 5オンスの薄いディスクのように単純な部品、または高外観の電化製品の部品や35ポンドの産業/電気開閉装置のように複雑な部品は、美観、強度、成形性の設計基準が大きく異なります。 一般に、熱硬化性プラスチック部品は、適切に設計されている場合、他の製造方法と比較して、部品コスト、工具コスト、製造までの時間の短縮、および強度の向上を実現できます。さらに、3つの熱硬化性成形プロセス(射出、圧縮、および移送)で製造された部品は

複合材料