陽極酸化 アルミニウム部品で実行される最も一般的な後処理操作の 1 つです。これは、アルミニウム部品を一連のタンクに浸し、アルミニウムの表面を耐久性と耐腐食性の仕上げに変える電気化学プロセスです。 陽極酸化が特定の部品にとって正しい選択であるかどうかを判断するには、製品設計者はまず、陽極酸化がアルミニウムの強度、厚さ、色、および熱伝導率にどのように影響するかを理解する必要があります. この記事では、陽極酸化アルミニウムに関してよく寄せられる 5 つの質問に対する回答を示します。機械加工された製品に陽極酸化を実装することを検討している場合、この記事はあなたのためのものです! 1) 陽極酸化の

クロム メッキは、金属製のオブジェクトの一般的な仕上げですが、下にある金属の色や外観を変更する必要がある場合は、取り外すのが難しい場合があります。クロムメッキを除去するには、金属の種類と除去する必要があるクロムの量に応じて、いくつかの異なる方法があります. 自宅で簡単にできる作業の場合もありますが、多くの場合、専門家に任せるのが最善です。一部の方法では特別な装置や化学薬品が必要になる場合があるため、除去プロセスを開始する前に調査を行うことが不可欠です。 クロムメッキとは? クロムめっきは、金属の表面にクロムの薄い層を適用するプロセスです。クロム層は、光沢のある反射仕上げを提供するだけでな

アルミニウムの望ましい物理的特性と優れた機械加工性により、製品設計者の間で最も好ましい金属の選択肢の 1 つとなっています。ただし、アルミニウム コンポーネントまたはパーツの設計を思いついた後でも、プロトタイプを作成せずにこれらのパーツを製造することは望ましくありません。 しかし、ここに問題があります。アルミニウム プロトタイプの製造に関しては、CNC 機械加工、3D プリント、インベストメント キャスティングなど、選択できるオプションの長いリストがあります。これらの方法にはそれぞれ長所と短所があります。選択を誤ると、工具や製造コストが高くなり、部品が機能せず使用できなくなる可能性があります

プラスチックの多様性と多くの利点により、プラスチックは今日最も重要なエンジニアリング材料の一部となっています。 BMW は、6 シリーズ クーペのリア トランク リッドとフロント ウィングに金属を使用せず、熱可塑性樹脂と複合材料を使用することで、最大 100 kg の重量を削減しました。間違いなく、BMW はプロトタイプを作成してテストを実行することなく、この大胆な一歩を踏み出すことはできませんでした。 たとえば、大きなアイデアがあり、新しい製品または部品の設計を作成したとしましょう。加工方法を問わず、プラスチックの試作品を作成する必要がありますよね?違う! BMW は教えてくれないかもしれ

ラピッド プロトタイピングに関する以前の記事で、エンジニアリングおよび設計プロセスにおけるラピッド プロトタイピングの利点について理解を深めていただければ幸いです。 しかし、思い切って決断した後でも、まだ岐路に立たされている可能性があります。ラピッド プロトタイピング プロジェクトでは、CNC 機械加工または付加製造のいずれかを選択します。 この記事では、製品開発プロジェクトで CNC ラピッド プロトタイピングを使用することの利点と欠点を紹介します。これは、正しい決定を下し、競合他社の一歩先を行くためのガイドとして役立ちます。 利点 #1 CNC ラピッド プロトタイピング マシンは正確

最近、製品 (または部品) の設計を思いつきましたか、それとも次の大きなものになると思われる新しい製品のアイデアをお持ちですか?もしそうなら、プロトタイピングが製品開発プロセスの重要なプロセスであることに同意するでしょう。設計上の欠陥を早期に発見し、製品の適合性と耐久性を判断できます。 しかし、プロトタイピングに飛び込む前に、プロトタイプの設計に適した製造方法を選択する必要がある可能性が高い重要な決定を下す必要があります。プロトタイプ パーツの品質を損なうことなく、短いリード タイムを提供する手頃な価格の製造プロセスが必要です。 そのため、プロトタイプ部品の製造を成功させるための包括的なガ

板金加工産業は、世界最大の産業の 1 つです。実際、2018 年の世界市場規模は 2,650 億米ドルと評価され、2019 年から 2025 年までの CAGR は 5% になると予測されています。 製品デザイナー、特に消費者向け製品のデザイナーとして、シート メタル プロトタイプの製造が製品開発においてどれほど価値があるかを知っている可能性はかなり高いです。しかし、シート メタルがどのように製造されるか、またはシート メタル構造のベスト デザイン プラクティスについてはよくわからないかもしれません。 この記事では、これらすべてとその他の多くについて説明します。サードパーティの製造ショップ

最近製品設計を思いついた場合は、製造元からのよくある質問に答えているでしょう。たとえば、選択した材料、寸法、強度、公差の要件、および生産するユニットの数は何ですか? ただし、これらすべての質問に答えた後でも、最終製品の量産を開始するときに失敗する可能性を排除することはできません.一流の製品設計者がこれらのリスクを軽減する 1 つの方法は、ラピッド プロトタイピングです。この記事では、ラピッド プロトタイピングについて説明し、理想的な方法を選択するのに役立つヒントを提供します。 ラピッド プロトタイピングとは ラピッド プロトタイピング コンポーネントの適合性、機能、製造可能性、外観、およ

コンピュータ数値制御 (CNC) マシンㅡ回転する円筒形ツールを使用してワークピースに自律的にカットを作成するㅡ製造業に革命をもたらしました。この製造技術は、従来の製造技術にありがちなヒューマンエラーを排除します。また、精度と精度が向上し、生産速度も向上します。 しかし、CNC マシンで製造する場合、ワークピースをすぐに切断し始めるわけではありません。製品設計者は、まずコンピュータ支援設計 (CAD) ソフトウェアでモデルを設計する必要があります。また、CNC マシン用の正確で効率的な 3D CAD 設計を作成するには、CNC CAD 設計の重要なヒントをいくつか知っておく必要があります。

製品設計を実現しようとしているエンジニアですか、それともファスナーを使用して組み立てたい部品がありますか?もしそうなら、リベットは、軽量および頑丈な用途向けの最高の締結能力により、組み立てに最も一般的に使用される締結具の 1 つであることに同意するでしょう. ただし、リベットには見た目以上のものがあります。たとえば、さまざまな種類のリベットがあり、種類ごとに独自の設計、利点、およびさまざまなアプリケーション シナリオへの適合性があります。 この記事では、製品の設計と組み立てに一般的に使用される 6 種類のリベットについて説明します。この記事を読み終える頃には、設計および製造プロジェクトに最

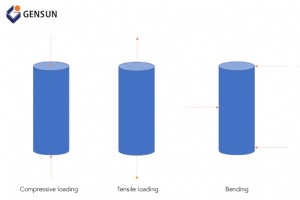

私のプロジェクトに理想的な金属 (または金属合金) は何ですか? 製品設計者は、製品開発段階でよくこの質問をします。また、製品開発プロジェクトの金属合金の成功には多くの要因が寄与しますが、合金の機械的特性 (金属強度など) がリストのトップです。 金属強度は、さまざまな力 (または負荷条件) の作用下での変形 (および破損) に抵抗する金属の能力を表します。ただし、さまざまな種類の金属強度と、それらを測定できるいくつかの指標があります。ここでは、金属の強度と金属強度チャートについて知っておく必要があるすべてについて説明します. さまざまな負荷条件について理解する 金属の強度が何を意味する

現代の機械は通常、完全に機能する製品を作るために組み立てられたいくつかの部品で構成されています。ただし、これらの機械部品は通常、大きな力を発生させ、部品を分解して故障を引き起こすのに十分な大きさの振動を経験します. ファスナーは、2 つ (またはそれ以上) のコンポーネントを結合することで、この課題を軽減するのに役立つ重要なハードウェアです。ただし、留め具にはいくつかの種類があり、それぞれの種類によって用途が異なります。 ここでは、今日一般的に使用されているさまざまなタイプのファスナーについて説明します。この記事は、製品設計プロジェクトでファスナーを選択する際に、十分な情報に基づいた決定を

ばねは、加えられた荷重を弾性的に吸収する機械部品です。 「弾性的に」とは、加えられた荷重を取り除くと、これらのスプリングが元の位置に戻ることを意味します。これにより、エネルギー貯蔵や衝撃吸収機能を必要とする用途に役立ちます。 ただし、スプリングにはいくつかのタイプがあり、それらはすべて、異なるアプリケーションのニーズに合わせて異なるデザインと適合性を備えています。 この記事では、スプリングの基本に戻ります。最初にばねの動作原理について説明し、次にさまざまな種類のばねとその用途について説明します。 フックの法則:スプリングの基本動作原理を理解する フックの法則は、ばねが加えられた荷重に反応

他の部品やアセンブリと接触する部品やコンポーネントを作成しようとしている製品設計者ですか、それとも過酷な化学物質や環境にさらされる製品を作成する予定ですか?そうであれば、耐摩耗性と耐薬品性に優れた素材を選択する必要があります。 ただし、いくつかのエンジニアリング材料は優れた耐摩耗性と化学的特性を備えていますが、通常、これらの材料は安価ではありません。そのため、一流の製品設計者や製造業者は、ダイヤモンドのような炭素コーティングなどの特殊な表面仕上げプロセスを使用して、通常の金属の特性を改善しています。 ダイヤモンド ライク カーボン コーティング (DLC) がイオン化して生成し、分解し

最近製品のアイデアを思いつきましたか、それとも特別な要件を持つ部品を製造する必要がありますか?もしそうなら、製造コストを削減し、美学と組み立ての容易さを向上させながら、高品質の部品を作成しようとしている可能性があります.これらの実現に役立つ重要な設計機能の 1 つは、スナップ フィット ジョイントです。 ただし、一見単純に見えますが、見た目以上にスナップ フィット ジョイントには多くの機能があります。たとえば、いくつかのタイプのスナップ フィット ジョイントがあり、それぞれが異なる製品設計シナリオに適しています。さらに、スナップ フィット ジョイントを設計する際に遵守しなければならない重要な

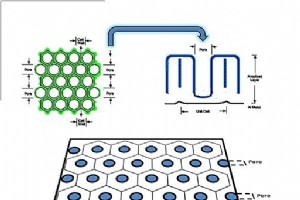

MIT の卒業生でなくても、電子機器や機械の動作時に熱が発生することを知ることができます。この状況を監視しないままにしておくと、デバイスがすぐに過熱し、誤動作を引き起こす可能性があります。次に、十分に迅速に対応しないと、この誤動作が永久的な損傷につながる可能性があります. 過熱を防ぐために、ほとんどのデバイスには、デバイス内の熱管理を担当するコンポーネントであるヒートシンクが組み込まれています。それらは、中央処理装置 (CPU) などのマシンまたはデバイスの重要な領域から熱を放散し、冷却と機能を維持することによって機能します。 興味深いことに、ヒートシンクは、電子機器の正常な動作を維持する

技術やプロセスを革新し改善するために、設計者は既存のシステムについて深い知識を持っている必要があります。これは、元のシステムの設計に関与したか、リバース エンジニアリングの原則を適用したためです。 方法論としてのリバース エンジニアリングは、ソフトウェア、医学、化学などの幅広い分野に適用できますが、この記事の焦点は機械工学と CNC 関連のアプリケーションです。 リバース エンジニアリングとは 最も基本的なリバース エンジニアリングとは、何かを分析して、それがどのように機能し、その理由をコンポーネント パーツに分解することによって学習するプロセスです。適用方法のコンテキストに応じて、次

20 世紀に数値制御旋盤が登場して以来、切削工具を使用した従来の機械加工は、幅広い産業で使用されるさまざまなコンポーネントの製造において主要な役割を果たしてきました。しかし、すべてのイノベーション (またはテクノロジー) と同様に、従来の加工方法は近年限界に達しており、放電加工 (EDM) などの最新のテクノロジーに取って代わられています。 放電加工 (スパーク加工または放電加工とも呼ばれます) では、ワークピースから材料を除去する際に機械的な力 (またはツールの接触) が不要になります。代わりに、EDM は除去プロセスに熱エネルギーを使用し、目的の部品を正確かつ正確に作成します。 EDM

15 世紀後半、レオナルド ダ ヴィンチは、板金を曲げる可能性を示す単純な圧延機をスケッチしました。しかし、このスケッチが現実のものとなったのは 1590 年のことでした。金属労働者が 2 つの重いシリンダーを使用して金属をプレスし、金属の厚さと形状を変え始めたからです。 ダ・ヴィンチの素晴らしいスケッチ以来、板金曲げプロセスは進歩しました。現在、さまざまな機能を備えたいくつかの板金曲げ技術があります。ただし、長年にわたって変わらないことが 1 つあります。それは、板金成形プロジェクトの成功は、さまざまな曲げ方法と、さまざまな設計シナリオへの適合性を理解することから始まります。 ここでは、

ビーズブラストは、小さなビーズを使用して材料の表面を滑らかにし、研磨するプロセスです。 CNC 機械加工の後、ビード ブラストは、部品に望ましい仕上げを施す最終仕上げプロセスです。 この包括的なガイドでは、ビーズ ブラストとは何か、どのように機能するか、長所と短所、ヒントなど、ビーズ ブラストに関するすべての質問にお答えします。 ビーズブラストとは? ビード ブラストは、ガラスまたはその他の研磨材の小さな球体を高圧で表面に吹き付けるプロセスです。ビード ブラストは、金属部品の製造における仕上げステップとして、または金属表面から錆、塗料、またはその他の破片を除去するために一般的に使用されます

産業技術