金属を加熱する方法は古くから使われてきました。昔、鍛冶屋は金属を熱処理して武器、蹄鉄、荷馬車の部品に成形していました。そして年月が経つにつれて、金属を加熱することが、希望の形状に成形するための最も効果的な方法であり続けています. しかし、今日では金属の熱処理 はるかに洗練された正確なプロセスになりました。最新の機械加工を使用することで、エンジニアはさまざまな目的のために金属をより効率的に成形できるようになりました。 しかし、金属の熱処理には、目に見える以上のものがあります。これらのプロセスは、エンジニアが金属を成形するのに役立つだけではありません。また、硬度、強度、成形性、弾力性など、いく

溶接は、金属アセンブリを接合するための効率的で信頼性が高く、見た目にも美しい方法です。しかし、非常に多くの異なる溶接プロセスから選択できるため、製品設計者は自分のプロジェクトに最適な方法がわからない場合があります。 用途によっては、電子ビームやサブマージ アーク溶接などのニッチなプロセスが必要になる場合がありますが、ほとんどの生産者はまず、スティック、MIG、または TIG の 3 つの異なるタイプの溶接のいずれかを適用することを検討します。 1) スティック溶接 (SMAW) より一般的にスティック溶接と呼ばれるシールド メタル アーク溶接 (SMAW) は、現場での修理、小規模な修

産業の飽和により、製造業者は製品を製造するだけでなく、革新的な方法を使用してより短い時間でより多くの製品を生産し、生産量を増やすことを主な目的としました。技術の発展に伴い、メーカーはさまざまなラピッド プロトタイピング技術を利用できるようになりました。これらの技術を使用して、製品をより短時間でより効率的に生産することができます。 これらの方法は、時間の節約に加えて、費用対効果にも優れています。最近採用されているこのようなラピッド プロトタイピング技術の 1 つは、わずかな違いはありますが射出成形と非常によく似たウレタン成形です。この手法により、望ましい特性を備えた最高の機能プロトタイプが作成

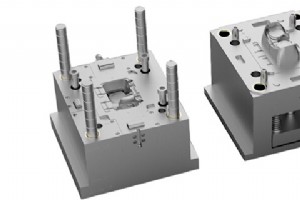

投稿日:2019 年 11 月 11 日 | By WayKen ラピッド マニュファクチャリング 製品を作るということは、実際の部品を加工して組み立てるだけではありません。生産プロセスには、梱包の開発、ロジスティクスの検討、そして最も重要なツールの開発と生産など、多くの追加タスクが含まれます。ツーリングとは、すべてのコンポーネントを必要な量で、すべての所定の要件で正常に生産するために必要なコンポーネントの一般的な意味です。ツーリング業界は、世界中の起業家にとって数十億ドルの費用がかかります。ツーリングのコストは、総製品コストの最大 50% に達する可能性があります。ただし、ツールの時間と価

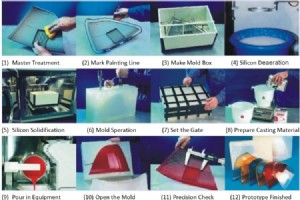

シリコン型 - あらゆるアイテムの準備に使用できる、気の利いた便利な形または型ボックスです。 さて、シリコンモールドの作成に関しては、採用できる複数のアプローチがあります. この記事では、真空鋳造などの方法を使用してシリコーン型を作成するための産業用アプリケーションに焦点を当てます。これは、自宅でアイテムを作成するなどの、DIY や愛好家によるシリコンモールドの作成とは対照的です。 代わりに、ここでは、特にプラスチック アイテム用のシリコン型のプロトタイプの作成に集中します。 シリコンモールドの作り方:どっちがいい 通常、より大規模な目的でシリコン型を準備する場合、最も一般的に使用され

おもちゃといえばレゴを思い浮かべる方も多いのではないでしょうか。レゴのおもちゃは、誰もが世界に精通していると信じています。想像力を働かせてレゴブロックを組み合わせることで、新しい世界を作ることができそうです。多くの人が無限の要求を持っています。魔法の世界から構築されたビルディングブロックの小さなピース。十分な想像力と十分な LEGO ブロックがあれば、何でも好きなように作成できます。 しかし、これほど小さくて多くの LEGO ブロックを作成し、各ブロックを組み立てた後のクリアランスを 2 ミクロン未満に保ち、基準を満たすのに十分な量の LEGO ブロックを確保するにはどうすればよいでしょうか

最終更新日 2022 年 4 月 28 日 金属を鋳造するために何世紀にもわたって使用されてきた多くの方法があります。これらの方法のいくつかは、5000 年以上前にさかのぼります。最も近代的で効果的な方法の 1 つは、ダイカストです。 ダイカストとは、溶融した金属を金型のキャビティに流し込み、凝固させて金型の形状を形成する金属鋳造方法です。この金属成形技術により、内部空洞や中空部分のある複雑な形状であっても、部品のサイズと形状の多様性が可能になります。 鋳造は金属に限らず、ガラス、セラミック、プラスチックなどの非金属材料にも使用できます。ほとんどの金属ダイカストは、亜鉛、アルミニウム、

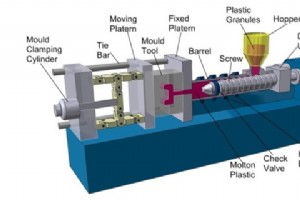

私たちは、射出成形金型から逃れることのできない大量生産の世界に住んでいます。私たちが日常生活で使用するほとんどすべてのアイテムには、射出成形で作られたプラスチック部品が含まれています。このようなオブジェクトが広く普及していることを考えると、射出成形コストに関する洞察を得ることが不可欠になります。 現在、射出成形のコストは複数の要因によって決まります。ここでの要因は 1 つではありません。したがって、この記事の目的は、あなたのような読者に射出成形のコストについて知らせ、教育することです。そうすれば、独自の目的のためにそのような金型を作成する必要があるときはいつでも、最適な金型費用を負担しながら

射出成形は、使用する原材料に応じてさまざまなバリエーションを持つ一般的な製造プロセスです。プロセスのそのような変形の 1 つは、ABS 射出成形プロセスです。名前が示すように、この射出成形バリアントの原材料は ABS プラスチックです。 ABS プラスチックとは? ABSはアクリロニトリルブタジエンスチレンの略です。このプラスチック材料は、その名前を構成する 3 つのモノマーで構成されています。これらの各モノマーは、ポリマー プラスチックにその特性をもたらし、幅広い特性をもたらします。 プラスチックが持つ特性には、耐薬品性、硬度、およびアクリロニトリルによる耐熱性が含まれます。その他の特性

高圧ダイカストは、複雑なデザインの金属部品を製造する業界に非常に適した圧力ダイカスト プロセスです。あらゆる製品設計との互換性は別として、多くの金属部品メーカーは、操作が簡単で、材料の無駄が少なく、費用対効果が高いため、これを検討しています。 ダイカスト プロジェクトに適したプロセスを探している場合、「高圧ダイカストをどのように使用できるか」という質問には、いくつかの洞察が必要になる場合があります。その結果、この記事では、プロセス、使用される機械、および部品製造におけるその応用について説明することで回答します. 高圧ダイカストの概念 高圧ダイカスト (HPDC) は、金属部品の製造に使用さ

オーバーモールドとインサート成形は、商用および工業製品の製造に使用される 2 つの射出成形プロセスです。どちらも同じ概念を使用しています。つまり、プラスチック部品を別の部品の上に成形することを含みます。ただし、両者は「その他の部分」の性質や機能が異なります。その結果、それらは異なるアプリケーションを持っています. 適切な理解なしに 2 つのプロセスを使用すると、いくつかの悪影響が生じる可能性があります。よくあるのは、製品の故障、時間の無駄、生産コストの増加です。そのため、この記事では、プロジェクトに適したプロセスを選択できるように、インサート成形とオーバーモールディングの比較を行います。

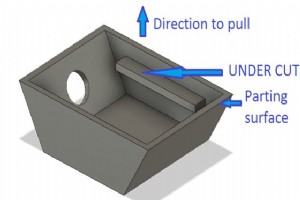

アンダーカット射出成形は、複雑な形状と機能を備えた部品を作成するために使用されるプロセスであり、金型から部品を損傷することなく取り外すことができません。射出成形におけるアンダーカット フィーチャは、一般に、設計全体の複雑さと関連コストを増加させます。これらの理由から、可能な限り避けることをお勧めします。 この記事では、射出成形でアンダーカットが発生する時期と、アンダーカットを作成するために使用されるさまざまな方法について詳しく説明します。 どのような状況でアンダーカット射出成形が必要になりますか? アンダーカット射出成形が必要になるシナリオは多数ありますが、一般的なシナリオをいくつか紹介

WayKen は真空ウレタン鋳造技術よりも優れており、正確なシリコーン ゴム型を作成してウレタン鋳造部品を最短時間で製造できます。当社のキャスト ウレタン プロセスは、あらゆるシリコーン ゴムの試作部品、機能、および設計検証のテストに役立ちます。 1.シリコーンゴムとは? シリコーンゴムは、酸素、水素、炭素とともにケイ素を含むシリコーン (それ自体がポリマー) を構成するエラストマーです。シリコーンゴムは、その優れた化学的および物理的特性により、多くの産業で効果的に使用されています。シリコーンゴムは通常、安定しており、反応性がなく、極端な条件や温度に耐える能力があります。ほとんどのプラスチ

長い間、製造業者は常に高速金型を大量生産、スチール加工された耐久性のあるプレス フォーム、および多額の設備投資と関連付けてきました。また、彼らは、プラスチック射出成形が幅広い複雑なプラスチック コンポーネントの製造に理想的な方法であり、さまざまな業界の OEM に利益をもたらすという事実を無視しています。しかし、プロトタイピング技術の発展に伴い、ラピッド 射出成形は、最も優れたプロトタイピング技術の中でその地位を正当に主張するようになりました. 急速射出成形とは 高速射出成形プロセスは、技術的には従来の射出成形と同じです。主な違いは、ツールの製造方法にあります。 まず、RIM は金型にさ

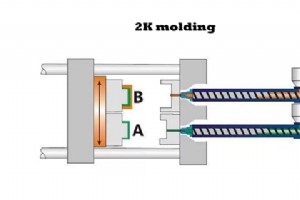

オーバーモールディングは現在、最も人気があり高度なラピッド ツーリング手法の 1 つであり、生産コスト、サイクル タイム、および製品製造の新しい設計の可能性に大きな可能性をもたらします。 2K 成形製品の多様な設計上の利点により、携帯電話、ペン製造、自動車、家電製品、工具、日用品などに広く使用されています。 この記事では、主にオーバーモールド技術の開発と動向を紹介し、特に 2K オーバーモールド部品の製品開発段階で小ロットの試作を実現する方法を紹介します。 オーバーモールディングとは オーバーモールドは、2 つ以上の異なる材料を組み合わせて単一の部品を作成する射出成形プロセスです。最初の材

部品製造方法におけるプラスチック射出成形の利点には、生産速度の速さ、高効率、操作の自動化、形状、およびサイズの柔軟性が含まれます。さらに、射出成形品はサイズが正確で、交換が容易で、金型部品を複雑な形状に成形できます。大量生産品や複雑形状品などの成形加工分野に適した環境にやさしい工法です。 しかし、オペレーターはプラスチック部品の成形プロセスにおける特定の機械と操作スキルに精通していますが、金型の設計と材料に関するさまざまな急速な射出成形の欠陥は避けられません。この記事は、主に次のようなプラスチック射出成形の問題と解決策を目的としています: 原材料、プラスチック部品または金型設計、成形プロセ

投稿日:2018 年 12 月 14 日 |ビクトリア、WayKen プロジェクト マネージャー ダイカストは、金型キャビティを使用して溶融金属に高圧をかけることを特徴とする、最も用途が広く多産な金属鋳造プロセスの 1 つです。ダイカストプロセスの特性は、ダイカストプロセスの要件を満たすようにダイカスト部品を設計するのに役立ちます。それでは、ダイカストの長所と短所、および他の製法で加工された部品の比較を見てみましょう. 1.ダイカストの利点 高い生産効率 – 生産プロセスの機械化と自動化が容易です。一般的にコールドチャンバーダイカストマシンは、1時間に50~90回のダイカストを行いま

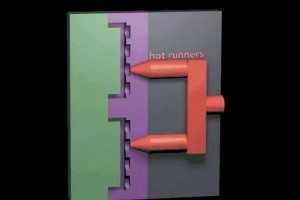

少量射出成形は、確立された従来の射出成形に対する新しい見方です。 50万個から数百万個の部品点数での大量生産に長い間関わってきました。しかし、新しいコンピューター数値制御技術、タッチ プローブ、およびその他のイノベーションにより、少量のパーツ バッチ用の射出成形ツールを作成できるようになりました。 射出成形ツールの設計 まず、従来の射出成形がどのように設計されているかを見て、大量生産から少量生産領域に移行するプロセスで何を変更したかを理解しましょう。従来の射出成形と少量射出成形に使用されるプロセスとツールは、実際には非常に似ています。 成形ツールは、主に 3 つの要素で構成されています。

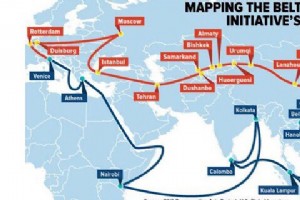

投稿日:2019 年 5 月 13 日 | WayKen プロジェクトマネージャー ViVi 著 中国はプラスチック射出成形業界の絶対的なリーダーです。中国の金型は、その高品質と競争力のある価格で世界中のメーカーから切望されています。 2014 年に始まった継続的な成長に続いて、中国射出成形 その業界では、世界市場の最大 36% を占めています。 2018 年には成長率が鈍化したように見えますが、中国人は切り札を持っています。このエースは一帯一路構想と呼ばれます。 一帯一路構想とは? (一帯一路) BRI が必要な理由 一帯一路一帯一路は、2013 年に中国の習近平主席によって最初に表

投稿日:2020 年 1 月 18 日 | WayKen プロジェクト マネージャー、Candy 著 創造的な制作の提供者として、私たちは費用対効果の高いプラスチック射出成形金型、各顧客向けの成形部品の製造に取り組んでいます。また、お客様に価値の高い体験を提供するために、アルミニウム金型のプロセスを継続的に改善しています。 プラスチック部品の約 80% は、プラスチック射出成形を使用して製造されています。長い間、射出成形は単なる大量生産プロセスと見なされていました。業界技術の革新により、迅速な射出成形が金型開発の唯一の方法ではありません。 CNC マシニング センターにより、金型の加工

産業技術