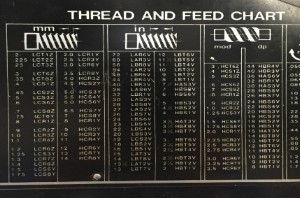

目的 この単元を完了すると、次のことができるようになります: • インフィードの深さを決定します。 • 正しい糸の切り方を説明してください。 • ピッチ、深さ、短径、フラット幅の計算方法を説明してください。 • 正しい rpm を設定する方法を説明してください。 • 正しいクイック チェンジ ギアボックスの設定方法を説明してください。 • 正しい複合休符の設定方法を説明してください。 • 正しい工具ビットのセット方法を説明してください。 • 両方のダイヤルでコンパウンドとクロスフィードの両方をゼロに設定する方法を説明してください。 • スレッド操作について説明してください。

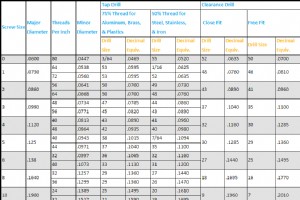

目的 この単元を完了すると、次のことができるようになります: • タッピングの手順を説明してください。 • タッピングの RPM を決定します。 • 充填と研磨について説明してください。 • 高度なワークホールディングについて説明してください。 タップ タッピングとは、キャップスクリューまたはボルトを穴にねじ込むことができるように、穴の内側にねじ山を切るプロセスです。また、ナットのねじ山を作るためにも使用されます。 タップ加工は、旋盤での給電または手で行うことができます。方法に関係なく、適切なサイズのタップ ドリルで穴を開け、最後に面取りを行う必要があります。 タッピング手順

目的 この単元を完了すると、次のことができるようになります: • 荒削りと仕上げ旋削について説明してください。 • ターニングショルダーについて説明してください。 • フェーシング カットについて説明してください。 • センター/スポット ドリルの設定方法を説明してください。 • ボーリングの設定方法を説明してください。 • ローレット加工の設定方法を説明してください。 • パーティング/グルービング用のワークピースを正しくセットアップします。 • テーパー計算を決定します。 • 4 爪チャックで工作物を正しくセットアップします。 ワークピースは一般的に、2 つの理由から

目的 この単元を完了すると、次のことができるようになります: • さまざまなタイプのチャックについて説明してください。 チャック: 一部のワークピースは、そのサイズと形状のために、旋盤センター間で保持して加工することができません。旋盤チャックは、機械加工のワーク保持に広く使用されています。最も一般的に使用されている旋盤チャックは、3 爪ユニバーサル、4 爪独立、コレクト チャックです。 3 ジョー ユニバーサル チャック: 3ツ爪ユニバーサルチャック採用で、丸・六角ワークの保持が可能です。チャックレンチで調整すると、3つの爪が同時に動くため、100分の数mmまたは1000分の1

目的 この単元を完了すると、次のことができるようになります: • 切削速度、送り、および深さを説明してください。 • さまざまな材料と直径の RPM を決定します。 • 旋削の連邦を説明してください。 • 設定速度を記述してください。 • 設定フィードを記述してください。 機械を効率的に操作するには、機械工は切削速度と送りの重要性を学ばなければなりません。工作物に対して適切な速度と送りに機械が設定されていないと、多くの時間が失われる可能性があります。 この時間の損失をなくすために、鉄鋼メーカーや切削工具メーカーによって研究およびテストされた推奨金属除去速度を使用できますし、使用

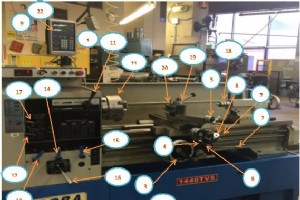

ユニット 1:エンジン旋盤 目的 この単元を完了すると、次のことができるようになります: • 旋盤の最も重要な部分とその機能を特定する • 旋盤の安全規則を理解する。 • 機械加工用の切削工具のセットアップについて説明します。 • 旋盤でワークピースをマウントする方法について説明します。 • 切削工具の取り付け方法を説明してください。 • ツールの配置について説明します。 • ワークピースとテールストックのセンタリング方法を説明してください。 説明 旋盤は非常に用途が広く、操作方法を知る上で重要な機械です。このマシンは、個人が制御するツールに対して円筒形のオブジェクトを回転さ

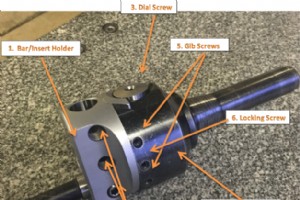

目的 この単元を完了すると、次のことができるようになります: オフセット ボーリング ヘッドを特定する ロータリー テーブルの正しいセットアップ方法を説明する オフセット ボーリング ヘッド オフセットボーリングは、フライス盤のスピンドルに適合するアタッチメントであり、ほとんどのドリル穴の仕上げと直径精度を向上させることができます。オフセットボーリングヘッドは、公差がドリルビットを許容しない場合、または十分な大きさのドリルまたはリーマーがない場合に、大きな穴を作成するために使用されます。オフセット ボーリング ヘッドを使用して、穴を拡大したり、場合によっては穴の中心線を調整したりできま

目的 この単元を完了すると、次のことができるようになります: サインバーの原理を理解する サインバーの正しい使い方を説明してください。 スリップ ゲージ ブロックと絞りを理解する ゲージ ブロックの高さを計算します。 サイン バー 正確な角度測定のために、スリップ ゲージ ブロックと組み合わせてサイン バーを使用します。サインバーは、角度を非常に正確に測定したり、特定の角度にワークを配置したりするために使用されます。サインバーは、高クロム腐食耐性鋼でできており、硬化、精密研磨、および安定化されています。 図 1. サインバー 同じ直径の 2 つの円柱がバーの端に配置されます。これ

目的 この単元を完了すると、次のことができるようになります: さまざまな機械加工タスクに対応する立形フライス盤のセットアップと操作を特定して選択する さまざまな種類の材料に適した切断速度を選択してください。 エンドミル加工の切削速度と送りを計算する 給電タップの正しい設定方法を説明する 切断速度 切削速度は、切削時の工具の外側エッジでの速度として定義されます。これは表面速度とも呼ばれます。表面速度、表面映像、および表面積はすべて直接関連しています。サイズの異なる 2 つの工具が同じ 1 分あたりの回転数 (RPM) で回転している場合、大きい方の工具の表面速度は大きくなります。表

目的 この単元を完了すると、次のことができるようになります: 製粉機のヘッドを動かす方法を説明してください。 バイスの表示方法を説明してください。 スプリング コレットの使い方を説明する クライムと従来のフライス加工の違いを説明してください。 エッジ ファインダーの使い方を説明する クイック チェンジ ギアボックスを正しく設定する方法を説明する 在庫を二乗する方法を説明してください。 正面フライス加工について説明してください。 高度なワークホールディングについて説明する トラミング用ツール ダイヤル インジケータは、2 つの面の間の微小量のたわみを測定するために使用される精密ツールで

説明 フライス盤は、店内で最も用途の広い機械の 1 つです。通常は平面のフライス加工に使用されますが、不規則な表面の加工にも使用できます。さらに、フライス盤を使用して、工作物に穴を開けたり、穴を開けたり、歯車を切ったり、溝を作ったりすることができます。 フライス盤は、多刃のカッターを使用して、移動中の素材から金属を取り除きます。ミルヘッドには、スピンドルを上下に送るためのクイル送りレバーもあります。ベッドは、X、Y、および Z 軸で手動で送ることもできます。ベスト プラクティスは、最初に Z 軸を調整し、次に Y 軸、次に X 軸を調整することです。 軸が適切に配置され、もはや供給され

ツーリングはのバックボーンです プラスチック射出成形 。適切なツール設計がなければ、プラスチック パーツは適切にスケールアップされません。高品質のツール設計により、生産時の時間と費用を大幅に節約できます。ツール メーカーに連絡する前に、ツールに関するいくつかの事実に注意してください。 ツーリングとは 金型とも呼ばれるツーリングは、部品を作成するために溶融プラスチック樹脂が射出される負のキャビティ空間を指します。大量かつ高品質の部品には、適切な工具が必要です。ツールの設計と構築は複雑であるため、効果的なツールを作成するには、多額の設備投資と十分なリード タイムが必要です。 プロトタイプ ツー

インサート成形は、さまざまな材料を 1 つのオブジェクトに組み合わせるもう 1 つのプラスチック射出成形プロセスです。 とは異なります オーバーモールド は、同様の結果を生み出すために 2 段階のプロセスを必要としますが、インサート成形は 1 つの段階にすぎません。この重要性を理解していただくために、インサート成形の簡単な概要をまとめました 製造 プロセス。 インサート成形とは インサート成形は、別々の部品を単一の部品に結合するプラスチック射出成形の一種です。その結果、永久的に結合され、完全にカプセル化されたパーツ アセンブリが完成します。単一のプロセスであるため、インサート成形は生産効

製造業者は、製造のあらゆる面で 150 年以上にわたってプラスチック射出成形を使用してきました。プラスチック成形の世界が拡大するにつれて、従来の射出成形では不十分なギャップを埋めるための追加の成形手法の必要性も高まりました。オーバーモールディングは、材料を組み合わせて単一のアセンブリにするプロセスの 1 つです。オーバーモールディングを部品設計に組み込む方法を理解できるように、このプロセスの概要をまとめました。 オーバーモールディングとは オーバーモールディングは、成形プロセス中に複数の部品または材料を 1 つの完成したアセンブリに結合するプラスチック射出成形の一種です。同時に成形される

ガスアシスト射出成形は、 プラスチック射出成形 家族。いいね 構造発泡成形 、ガスアシストは、従来の射出成形に比べて安価で軽量な部品を作成します。その多用途性とコスト削減により、ガスアシスト成形は医療機器製造において重要な役割を果たしています。プロジェクトの成形プロセスを決定する前に、ガスアシスト射出成形について知っておくべきことがいくつかあります。 ガスアシスト射出成形とは ガスアシスト射出成形は、物理的不活性ガスを使用して部品を完全に充填するプラスチック射出成形方法です。樹脂が注入された後、ガスが金型に導入されるため、軽量で安価な中空部品が得られます。入手しやすさとコストから、窒素

構造発泡成形など ガスアシスト 、の別の製造プロセスです。 プラスチック射出成形 家族。このプロセスでは、完成までに通常は多くのコンポーネントを必要とする単一の大きく複雑な部品が作成されます。この記事では、構造用フォームについて知っておくべきことと、それが部品の組み立てプロセスにどのように役立つかを確認します。 構造用発泡成形とは 構造発泡成形は、従来のプラスチック射出成形のパラメータを超える形状と流動長を必要とする部品の代替成形プロセスです。このプロセスは射出成形と似ていますが、成形プロセス中に化学発泡剤が使用されます。化学薬品は、金型プレスに供給される樹脂と結合し、化学反応を引き起

「1981 年に設立された Synectic Product Development は、医療機器と消費者製品の設計、研究、開発、製造に焦点を当てたフルサービスの製品設計および開発会社として高い評価を得ています。 会社が創立 40 を祝う準備をしているとき 100 周年を記念して、Mack Molding Company の完全所有子会社は、コネチカット州ウッドブリッジの新しい場所で将来の成功の舞台を整えました。増大する需要に応えて、Synectic は 11 Lunar Drive に最先端の施設を作成しました。そこでは、1 万平方フィートを超える共有の製造およびエンジニアリング スペース

製品が何であれ、最終的な目標は製品化することです。この無料のウェビナーを視聴して、製品の準備ができていることを確認してください。 Synectic 社長の Adam Lehman が、企業が製造への移行を開始する際に犯しがちな過ちを探ります。一般的な落とし穴を回避しながら時間とお金を節約するためのベスト プラクティスについて話し合い、本番環境に向かう前に準備しておく必要があるすべてのことを学びます。以下を含むすべての製造上の質問に対する回答が得られます。 • どのような書類が必要ですか?• どのようなテストが必要ですか?• どのような質問をすればよいですか? 今すぐ無料のウェビナーに登録 こ

パイロット生産フェーズは、製品開発の終わりの始まりです。パイロット生産は、契約製造から一歩離れたところにあり、新製品の導入時にエンジニアリング開発の最後に使用され、品質管理下で新しい方法、生産プロセス、およびシステムをテストします。パイロット ビルドは通常、最終設計プロトタイプを組立ラインに変換するために少量で実施されます。パイロット ビルド ユニットは「実稼働品質」ですが、実稼働環境に直行する前にリスクを最小限に抑えるために小規模です。パイロット プロダクションへの移行をできるだけスムーズにするためのヒントをいくつかご紹介します。 プロセスを知る パイロット プロダクション ビルドのすべ

DFM は Design for Manufacturing の略で、設計がプロトタイプ開発から新製品導入に移行するときに開始される製品開発プロセスの一部です。正しく行うと、製造と生産の時間とコストを大幅に削減できます。この記事では、DFM について知っておく必要がある 3 つの重要事項と、DFM が製品の製造可能性に与える影響について説明します。 DFM とは何ですか? なぜ重要なのですか? 製造のための設計 (DFM) は、大量生産と組み立てが容易な部品とアセンブリを使用して製品を設計する方法です。これは、製品を経済的に製造するために必要な次のレベルの製品設計です。ほとんどの経験豊富

産業技術