機器のメンテナンスと修理

根本原因分析(RCA)は、信頼性の分野で日常的に利用される重要なツールです。問題解決方法とその中で機能する分析ツールを正しく理解することは、世界クラスのメンテナンスへのサイトの旅を支援する上で重要です。 問題の原因を特定することで、ダウンタイムを最小限に抑え、欠陥を排除し、労働力を最適化することができます。このセッションの目的は、根本原因分析の問題に取り組むための複数の方法を区別、確認、および理解することです。 RCAは、問題の症状を精査して排除し、根本的な問題を特定するプロセスを通じて、問題や、品質の低下、パフォーマンスの低下、安全性への懸念の高まりなどの問題や予期しないイベントの発

数年前、私はオーストラリアでの会議で、フォックス対ハリネズミのアプローチについて話しました(参照:ジム・コリンの著書「Good to Great」、2001年発行)。プレゼンテーションは、回答者に組織がFoxかHedgehogかを尋ねたIDCON調査に基づいています。調査結果によると、回答者の16.7%だけが自分の会社をハリネズミ会社だと思っていました。残りは自分たちをフォックスまたはフォックスとハリネズミの組織の混合物と見なしていました。 これは、ほとんどの組織がコスト削減と節約に短期的なアプローチを取っていることを意味します。長期的には、これは非常にコストがかかります。私はクライアント組

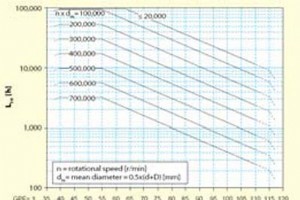

これは、世界中の工場、工場、鉱山にいるときによく耳にする質問です。この質問に対する簡単な答えは、論理的な意思決定構造によってサポートされている経験と常識を使用する必要があるということです。 検査の意味を定義することから始めましょう。検査には、すべての客観的および主観的な検査が含まれます。 観察または計測器による客観的検査(測定)。機器には、振動アナライザー、赤外線カメラ、電圧計、流量計、または超音波が含まれます。 主観的検査とは、見た目、聞いた、感じた、においの検査です 予防保守検査の頻度を設定するには、障害発生期間(FDP)とは何かを理解する必要があります。 障害発

潤滑プログラムを開始するには、表面の潤滑に使用できるいくつかの異なる物質があることを理解する必要があります。最も一般的なのはグリースとオイルです。グリースは、オイルと増粘剤で構成されています。増粘剤の仕事は望ましい一貫性を維持することですが、オイルの仕事は実際の潤滑です。 適切なグリースの選択は、すべての機器のニーズに対応するために最大限の注意を払って行う必要があります。オイルが分離すると、グリースの保護品質が失われるため、これは潤滑ベースの故障につながります。組織がグリースポイントに簡単にアクセスできるようにするために延長ホースを使用しているのを見てきました。グリースによっては、これはマシ

予知保全という用語は、見る、聞く、嗅ぐ、触れるなどの基本的な検査の非常に重要な部分を除外しているため、状態監視という用語を使用するのが好きです。状態監視には、問題を早期に発見するために行うすべてのタスクが含まれます。基本的な客観的検査、基本的な主観的検査、振動分析、赤外線測定、摩耗粒子分析、超音波材料テスト、アコースティックエミッションテストなどの方法です。 オペレーターとメンテナンス職人に基本的な検査技術を教えてから、ルートベースのシステムで誰が検査を行うかを決定することは、事後対応型メンテナンスを減らすための最初のステップとして非常に費用効果の高い方法です。いくつかの研究で、ほとんどの問

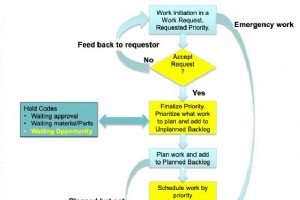

計画とスケジューリングは、優れた保守管理の中心です。ここで、壊れてはならないチェーンの一部としての「修正メンテナンス」に到達します。計画とスケジューリングの違いを理解することが重要です。保守作業管理のこれら2つの要素は不可欠であり、混同されることがよくあります。製造プロセスのスケジュールされたシャットダウンが一般的であるほとんどの組織では、そうしないとすぐに結果が生じるため、これらのシャットダウンの作業を非常にうまく計画およびスケジュールする必要があります。 5週間ごとにシャットダウンをスケジュールしていた16の同様のプロセスラインを持つ会社では、これらのシャットダウンのより良い基本的な計画

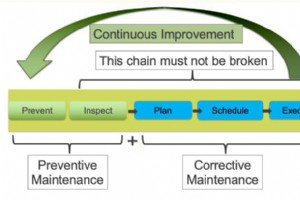

予防と検査は予防保守と見なされ、計画、スケジューリング、および実行は修正保守と見なされます。これらが一緒になって、保守管理でどのように成功するかについての完全なビューを形成します。 予防保守と作業管理のプロセスは、壊れてはならない連鎖と見なすことができます。予防には、潤滑、操作方法、コンポーネントの正確な位置合わせ、コンポーネントのバランス調整など、問題を防ぐために行うすべてのことが含まれます。 故障が発生する前に発見された問題が修正されない限り、検査は何も妨げません。非常に基本的な保守管理リンクを壊してはなりません。問題の早期発見-緊急性の優先順位付け-是正措置の計画-是正措置のス

SKF RecondOilの二重分離技術(DST)システムは、最小の粒子も除去し、潤滑油を最高の状態に保ち、継続的なコストを削減し、環境パフォーマンスを向上させます 2021年3月15日、スウェーデン、ヨーテボリ:SKFが2つの生産工場で潤滑油を再生するために使用していた石油回収システムが、サービスとして顧客に提供されるようになりました。 SKF RecondOilの二重分離技術(DST)は、ナノサイズの粒子を含む汚染物質を潤滑油から継続的に除去します。これにより、長期間にわたってオイルを循環的に使用できます。 「これに匹敵するテクノロジーはありません」と、SKFRecondOilの展

効果的な予防保守プログラムにより、施設は安全かつ最適な容量で稼働し続けます。 適切に保守されたベルトドライブは、最も費用効果が高く信頼性の高い動力伝達になります。解決。産業用ベルトドライブの性能は、多くの要因によって悪影響を受けます。 ゲートが役立ちます: 植物調査: 非効率で問題のあるドライブが特定され、実行可能なコスト削減アクションとともに報告されます。 予防保守(PM)セミナー: 製品の選択から設置まで、生産性の高い施設を維持するための重要な手順について担当者に指示します。 これらのオンサイトの機会について詳しくは、Gatesにお問い合わせください。 Gatesディス

適切な資産管理は、生産スケジュールを満たし、プロセスフローをサポートし、環境、健康、安全、規制の要件に準拠するための機器を確実に利用できるようにするために重要です。 資産管理は、その特定の資産の主な障害モードにその運用範囲で対処するための最も費用効果の高い制御戦略の実行です。この戦略の目的は、必要な資産の使用率を最小のライフサイクルコストで提供すると同時に、資産が予算内の寿命に達することを保証することです。 このケアは、オペレーターケアタスク、予測テクノロジー、予防保守タスクまたはジョブプランであり、何もしない(失敗するまで実行する)ことさえあります。アセットケア戦略は、ビジネスプロセス、

電力障害による石油化学プラントの計画外のダウンタイムは、火災、洪水、地震、ネットワークの停止、サービス障害、およびハードウェアの問題の合計よりも一般的でコストがかかります。最近の経済調査では、停電による米国経済のダウンタイムのコストは年間1,500億ドルを超えると推定されています。 石油化学産業の1時間あたりのダウンタイムコストは、数万ドルから数十万ドルで計算されます。また、停止事故の健康と安全への影響には、壊滅的な事故や解放が含まれる可能性があり、システムがその後の停止に対して脆弱になります。 ユーティリティの問題?ほとんどありません。産業プラントでの停止の80%は、プラント内の配電シス

再びハリケーンシーズンです。壊滅的な雨と洪水の時期であり、毎年数十億ドルの物的損害を引き起こしています。 CRCは、水で損傷した電気および電子機器を復旧するための迅速で安価な計画の策定を支援したいと考えています。この手順は、会社のWebサイトwww.crcindustries.com/eiでも入手でき、機器が水害(洪水、パイプの破損、火災関連の水害)が発生した場合はいつでも使用できます。 機器をきれいな水に洗い流したり、スプレーしたり、浸したりして、機器をきれいにし、排水します。 CRCヘビーデューティー脱脂剤やCRCLectra CleanなどのCRC脱脂剤を塗布して、水洗いで除去されな

Emerson Process ManagementのAMSスイート:Equipment Performance Monitorは、Centro Energia TeverolaS.p.aを支援しています。イタリアのテヴェローラにある150メガワットのコンバインドサイクルコージェネレーション発電所の効率を改善します。このソフトウェアとサービスの組み合わせを使用することで、Centro Energia Teverolaは、ガスタービンのインレットフィルターのメンテナンス戦略を最適化し、全体的な効率を1%以上向上させることができました。 Centro Energia Teverolaは、プラント

優れた予防保守プログラムと考えているものでも、機器の故障が発生していますか?失敗についてどのような質問をしていますか? 「5つのなぜ」は実際のPMタスクに結びついていますか?それとも、「5つのなぜ」は他の何かを指しているのでしょうか。 PMの任務は、特定の機器で期待される結果に適していますか? 私たちの多くは、妊娠の奇跡を通して子供たちの期待の素晴らしい経験をしました。子供と母親の健康と安全を確保するために行わなければならないことが多く、行われるべき多くのチェックと検査があります。これらの健康診断と定期健康診断は、ほとんどの場合、家族の現在と未来を心配している、教育を受けたよく読まれている親の

資産管理 今日、多くの組織で新しい輝きを放っています—そして正当な理由があります。経済見通しは引き続き不透明であるため、資産がインフラストラクチャ全体およびライフサイクルのすべての段階で最適なビジネス価値を提供することがこれまで以上に重要になっています。 ただし、モバイル資産を持つ組織にとって、これは達成するのが特に難しい目標になる可能性があります。資産の場所が場所から場所へと移動するにつれて、資産のステータスレベルを確立し、予防保守などの日常的なタスクを実行することが非常に困難になります。 その結果、多くの不幸な結果につながります。重要な資産が本来よりも効率的に機能しないため、運用コスト

SKFの研究開発の取り組みは、ほとんどのベアリングの故障は不適切な潤滑が原因であるため、グリースの潤滑を理解することが重要なベアリングとシールの製品開発をサポートすることを目的としています。 SKFは、さまざまな高度な化学、測定、およびテスト機器を使用して、潤滑剤および潤滑がベアリング性能に与える影響を分析する社内の能力を備えています。 潤滑剤および潤滑システムは、多くの場合、アプリケーション専用の特定のグリースが選択されるベアリングシステムに統合されています。 SKFはグリースを製造していませんが、優先サプライヤーと協力して、初期充填用とアフターマーケット用の両方でさまざまなグリースを開

運用のシャットダウン、ターンアラウンド、および停止(STO)の従来の見方では、これらはメンテナンスおよびエンジニアリングイベントであると考えられています。この単純な見方は、多くの組織によって保持されています。ただし、より現実的で全体的な視点では、STOの影響と範囲が保守およびエンジニアリング機能をはるかに超えていることを認識しています。 STOは、多額の資本と運営予算を管理できます。それらは株主や取締役会の注目を集め、在庫のサプライチェーンや顧客との関係に影響を与えます。したがって、これらは「ビジネスイベント全体」であり、単純な機能固有のイベントではありません。 すべての潜在的な影響を考慮

機械の問題をトラブルシューティングする場合、異常な振動の問題であれ、ベアリングやシールなどのコンポーネントの障害であれ、最初の機械検査からの第一印象は非常に重要です。トラブルシューティングの演習は、マシンの履歴(プロセス、設計、操作、メンテナンス、および利用可能なすべてのマシンの詳細)の徹底的な調査から開始する必要があります。これらの第一印象は、トラブルシューティングチームが重要なデータを十分に備えていることを確認し、誤診の可能性を最小限に抑えるために必要です。 トラブルシューティングプロセスに不慣れな多くの人々は、すぐにツールを手に入れて開始する傾向があります働く。より良いアプローチは、ツー

メンテナンス技術者として、特定の機器に責任を持つことがあなたの仕事を遂行するための最良の方法だと思いますか?責任とは、その特定の機器の予防保守作業と大規模な修理作業を行うのはあなただけであることを意味します。それが組織にとって正しい答えだと思いますか?メンテナンスマネージャーとして、機器の所有権に対するこのアプローチは、あなたまたはオペレーションのようなあなたの利害関係者のパートナーにとって正しい答えですか?私がエンジニアリングとメンテナンスに携わっている間、このメンテナンスの側面は多くのメンテナンス組織にとって苦労してきました。 私がサウスカロライナ州コロンビアにペットフード施設を建設した

標準操作手順(SOP)、予防保守(PM)手順、および予知保全(PdM)手順があり、保守と操作の両方が関与します。最も基本的なのは状態監視またはオペレーターケアであり、両方のグループが関与します。機器の所有者/メンテナ(メンテナンスと運用の両方)は、検査のために清掃し、問題を検出するために検査し、検出時にそれらの問題を修正します。状態監視/オペレーターケアは、機器の動作を聞いたり、感じたり、嗅いだりするという観点から、日常の手順(SOP)である必要があることを考慮してください。 SOPに対するPM手順の主な違いは、SOPが時間ベースであり、特定の頻度で発生することです。一部のPMは侵襲的ですが、

機器のメンテナンスと修理