機器のメンテナンスと修理

FRACAS は、組織が障害を報告、分類、分析し、それらの障害に対応する修正対応を計画する方法を提供するプロセスです。 FRACASとは何ですか? 障害報告、分析、および修正アクションシステム(FRACAS)は、組織が障害を報告、分類、分析し、それらの障害に対応する修正対応を計画する方法を提供するプロセスです。ソフトウェアは、複数の障害レポートを管理し、対応する修正アクションで障害の履歴を生成するのに役立つFRACASシステムを実装するためによく使用されるため、過去の障害から記録された情報を分析できます。 1985年に米国国防総省グループによって最初に開発および使用されたFRA

メンテナンスの問題があるプラントに足を踏み入れた場合、最も明らかな問題の1つは機器の混乱です。スペアパーツエリア。保管、分類、識別が不十分な部品を認識するのに、熟練したメンテナンスの目は必要ありません。この問題の明らかな性質のため、保守部品の保管室のアップグレードは、多くの場合、改善の最初の焦点です。ただし、多くの倉庫のアップグレードが実施されていますが、問題の全体像を把握するのではなく、視覚的な結果を確認するため、収益に大きな影響を与えるものはほとんどありません。 よくある誤解は、部品を追跡するためにバーコードシステムを設定すると、ほとんどの問題が解決されるというものです。私が使用するのが

メンテナンスの種類 予定外のダウンタイムと資産の質の低さにより、毎年数十億ドルが失われていることはよく知られています。この統計と戦うための終わりのない戦いで、組織はさまざまなタイプのメンテナンスの1つを実装し、多くの場合2つ以上を組み合わせます。メンテナンスの種類の定義は業界によって異なるため、予防メンテナンスや予知メンテナンスなどを区別するのはかなり混乱する可能性があります。 ほとんどの種類のメンテナンスは、予防と修正の2つの主要なカテゴリに分類されます。 予防保守 障害の発生を防ぐために、タスクと保守計画を積極的に開始するときです。予防保守は、障害の防止に加えて、障害の影響を最小限に抑

アメリカン航空は最近、オクラホマ州タルサのメンテナンス施設に5億5000万ドルを投資すると発表しました。会社の歴史の中でメンテナンス場所でこれまでに行われた最大の投資は、完了するまでに約7年かかり、ほぼすべての建物へのアップグレードが含まれます。 タルサ施設はアメリカ最大のメンテナンス拠点であり、航空会社の全体的なメンテナンス作業のほぼ半分を行っています。現在、5,500人以上を雇用しています。 新しいプロジェクトには、ワイドボディ対応の格納庫とベースサポートビルの建設が含まれます。この投資は、屋根の交換、ユーティリティおよび情報技術(IT)のアップグレード、ランプの修理など、既存のインフ

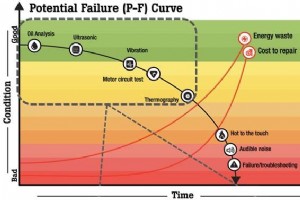

条件ベースのメンテナンス(CBM) は、資産のリアルタイムの状態を監視して、実行する必要のあるメンテナンスを決定するメンテナンス戦略です。 条件ベースのメンテナンスとは何ですか? 条件ベースのメンテナンス(CBM)は、資産のリアルタイムの状態を監視して、実行する必要のあるメンテナンスを決定するメンテナンス戦略です。カレンダーベースのメンテナンスやその他の手段を使用してメンテナンスのスケジュールと実行を決定する予防メンテナンスとは異なり、条件ベースのメンテナンスでは、これらのリアルタイムインジケーターが不規則性またはパフォーマンス低下の兆候を示した場合にのみメンテナンスを実行する必要がありま

重要度分析 は、潜在的な障害リスクに基づいて資産に重要度を割り当てるプロセスとして定義されています。 重要度分析とは 重要度分析は、潜在的なリスクに基づいて資産に重要度評価を割り当てるプロセスとして定義されます。 ISO 31000:2009 – リスク管理–原則とガイドラインによると、リスクは「目標に対する不確実性の影響」として定義されています。 。リスクは正確に定量化できないため、この場合のリスクは、資産が故障する可能性のあるすべての方法と、故障がシステムおよび運用全体に及ぼす可能性のある影響として考えられます。これを考えると、重要度分析は、障害モードおよび影響分析(FMEA)と、後で説

予知保全(PdM)は信頼性プログラムだと思いますか? PdMはリアクティブまたはプロアクティブなアプローチだと思いますか?ほとんどの人にとって、これらの質問の両方に対する答えはイエスです。長い間、私はこのグループに自分自身を含めていただろうが、私は間違っていた。 PdMの実践者、プログラムマネージャー、サービスプロバイダーとして35年以上働いた後、私は予知保全とその展開が施設の信頼性の取り組みの主要な要素であることを強く支持していました。あなたは私に別の言い方をすることができませんでした。私は他のアイデアに心を開かないでしょう。変化は難しく、私たちは皆、私たちが知っていることの生き物です。し

理想的なメンテナンスの信頼性戦略は、万能のアプローチではありません。最大の影響を与えるには、各資産を分析し、組織にとって最良の結果を生み出すパスをグラフ化する必要があります。メンテナンスの専門家は、この旅で成功を収めるために、予知保全(PdM)と状態監視(CdM)の手法にますます目を向けています。 メンテナンス環境を効果的にナビゲートするには、最初に正しい言語を使用する必要があります。予知保全(PdM)と状態監視(CdM)は、保守技術とツールです。 条件ベースのメンテナンス(CBM)戦略内 これらの技術とツールは、機器の潜在的な障害の兆候を検出するために使用されます。それらは戦略そのものでは

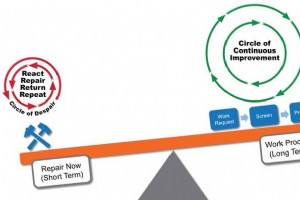

産業メンテナンスへのアプローチを支配する2つの哲学があります。最初の最も一般的なのは、メンテナンスの役割が「物事の修正」であり、2番目の、そしてより成功したのは、産業メンテナンスの役割が「機器の稼働を維持する」ことです。これらは同じことを言う2つの方法だと考える人もいます。そうではありません。それらは、態度、アプローチ、優先順位、および結果の大きな違いを表しています。 fix-itの哲学は、実装が簡単で、保守部門に雇われた技術者のスキルと能力を活用します。欠点は、実行にかかるコストが高くなり、機器の稼働時間が短縮され、ビジネスの収益性が低下することです。 「実行を維持する」という哲学に

私は、ノリアの偉大な人々と協力して、組織の信頼性の取り組みに関心を持っている人々に情報を提供し、教育し、自己改善に取り組んでいることを誇りに思います。この目的のために、私は私たち自身と私たちの組織の改善に向けられたさまざまなトピックについて月に2つの記事を書きます。 私たちが行うことで成功するためには、まず関係するリーダーシップに目を向ける必要があり、そのための重要な側面は所有権を取得することです。友人の1人が私に思い出させてくれたように、「所有権は他のすべてを変える1つの大きな鍵です。」 なぜこの記事を読む必要がありますか?実際のところ、機器に対してプロアクティブなアプローチを実現でき

メンテナンス管理 は、時間とコストを管理しながら会社の資産とリソースを維持し、製造プロセスの最大効率を確保するプロセスです。 保守管理とは何ですか? 保守管理は、時間とコストを管理しながら会社の資産とリソースを保守し、それによって製造プロセスの最大の効率を確保するプロセスとして定義されます。保守管理は、古風で退屈な手書きのプロセスから、コンピュータ化された保守管理システム(CMMS)に移行しました。これは、1つの中央システムですべての形式の保守プログラムを計画、追跡、測定、および最適化するソフトウェアです。 保守管理は単なるソフトウェアシステムではありません。ソフトウェア、ベストプラクテ

私は最近、評価のために南アメリカの工場を訪れました。彼らは過去2〜3年間、工場でいくつかの本当に良いことをしましたが、生産ラインの安定した信頼性性能を達成することができませんでした。彼らは、設備総合効率(OEE)のために70年代の高値[%]をホバリングしていました。 彼らが一緒に働いていたビジネスコンサルタントは、迅速な経済的影響を得るために、「手に負えない成果」と「迅速な結果」に焦点を当てるように彼らを指導しました。これは素晴らしいですね!私たちは皆、影響力の大きい迅速な修正を望んでいますよね?工場はまた、いくつかの素晴らしい成功のポケットを示す可能性があります。 メンテナンスで迅速な

机の上に座っているラジオにパチパチ音がする。技術者は、緊急修理用の部品を見つけるために、もう一方の端にプランナーを配置しようとしています。計画担当者は回答し、CMMSで部品情報の検索を迅速に開始し、すぐにベンダーとの必死の電話に移行して、部品の投入を試みます。これはおなじみのように聞こえますか?もしそうなら、あなたはあなたの計画者にラジオを置いてもらい、彼らが何をするために雇われたか、つまり計画に集中する必要があります。 スタッフがプランナーの称号を持っていることが多いので、プランナーとは何かを理解することから始めましょう。しかし、実際には、実際にはプランナーではありません。プランナーは、ジ

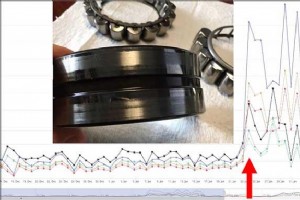

四半期または月次のルートベースの振動監視プログラムがありますが、それでも障害が発生しています。問題は、ルートベースの監視では瞬時の読み取りしか提供されないことです。多くの資産では、問題は警告なしに迅速かつ頻繁に発生する可能性があります。 この典型的な例は、ベアリングケージの欠陥です。ケージの欠陥は、最初の兆候から数週間、あるいは数日で完全なベアリングの故障に進行する可能性があり、タイミングによっては、ルートベースの監視でそれを検出できない場合があります。 1つの可能性は、継続的な振動監視に切り替えることです。残念ながら、完全な連続振動監視プログラムの実装は困難な場合があり、一部の資産ではやり

信頼性工学の核となるのは、障害の予測と防止です。システムに障害が発生する可能性のあるすべての方法をリストアップすることにより、システムが実際に開始する前に、障害を検出、遅延、または停止できるすべての方法を解決することが可能になります。 障害の報告、分析、および修正アクションシステム(FRACAS)は、資産の障害の考えられる手段を分類し、考えられるすべての根本原因に戻るための体系的な方法です。最終製品は、物事が失敗する可能性のあるすべての方法のマップとして機能し、問題が発生したときにそれを修正するための計画を立てることができ、開始時点での慢性的な問題を排除することができます。 FRACASプ

1970年代半ばから、私は運用と保守の間のパートナーシップの重要性を説いてきました。私はそれを運用+保守=生産として見ています。このコンセプトには、店舗やエンジニアリングも含めることができます。 運用と保守の間の真の協力関係は、私たちが客観的に良いまたは世界クラスと評価したすべてのプラントで私が見た中で最も重要な要素の1つです。 その他の所見は次のとおりです。 長期的に一貫性があり、関与し、目に見える植物のリーダーシップ 適切な人々 明確に定義され実装された作業管理プロセス 協力関係を築くには、パートナーが同じ目標に向かって取り組むことが不可欠です。製造目標は、実際の生産品質トン/

前回の記事で、私はリーダーシップとあなたをリーダーにする理由についていくつかの歴史をフォローアップするつもりだと言いました。私たちのほとんどは、博士号を取得するためにリーダーシップとスタイルを研究するために8年間を費やす機会がなく、その後7年間、このテーマに関するポスドクの仕事を数えることでフォローアップするので、この要約はあなたに追いつくでしょうほんの数分でその研究。トランザクションリーダーシップスタイルで組織を変革に導くことは不可能です。 この記事から他に何も取らないのであれば、あなたを導くにはフォロワーが必要であることを知ってほしい。フォローする行為は完全に自発的です 。役職はあなたを

オペレーションから何回聞いたことがありますか?何も直せません。」?これは、多くの組織で非常に一般的な出来事です。なぜこれが起こるのですか?多くの場合、問題は人為的ミスを伴う、メンテナンスを意味することになります。 ヒューマンエラーは、メンテナンス中に多くの問題を引き起こします。 NowlanとHeapによって定義された6つの障害パターンを考えてみてください。乳児死亡率は、68%の失敗を考慮すると最大の要因です。ありがたいことに、これらの問題や失敗の多くは、適切な手順で減らすことができます。 ヒューマンエラーにはさまざまな形があり、手順を使用して対処できる主なエラーの1つは心理的要因です。

私がこの記事を書いている間、コロナウイルスは世界中に広がっており、多くの企業の財政は彼らの核心に揺さぶられています。メンテナンスを担当している場合は、おそらく常にコスト削減のプレッシャーにさらされています。場合によっては、特定の期間内にメンテナンスコストをx%削減するように命じられることもあります。 これはおそらく現在多くの人にとって現実に近いものです。多分あなたはすでにそのピンチにいますか?もしそうなら、あなたはそれをどのように扱いますか?もちろん、メンテナンスコストを下げることはできますが、どうすればよいでしょうか。あなたはどのようなステップを踏みますか?同僚と状況について話し合うときに

最高の信頼性エンジニアリングは、製品のライフサイクル管理における信頼性を強調するシステムエンジニアリングのサブディシプリンです。新しい部品は、バスタブ曲線に沿って3つのフェーズで故障します(信頼性工学で広く使用されている例)。 バスタブ曲線には3つのフェーズがあります。初期の障害、一定またはランダムな障害、および摩耗の障害で、中間のフェーズの障害が最も少なくなります。プロアクティブなメンテナンスと信頼性の目標の1つは、部品が「摩耗」と呼ばれる第3の最終段階に確実に到達するようにすることです。最初の2つのフェーズで障害が発生すると、コンポーネントの寿命が失われ、予定外のダウンタイムが発生する可

機器のメンテナンスと修理