連続鋳造タンディッシュの耐火ライニング

連続鋳造タンディッシュの耐火ライニング

鋼の連続鋳造(CC)では、タンディッシュは取鍋とCC型の間にある緩衝耐火物で裏打ちされた容器です。タンディッシュは、貯水池と配水容器の目的を果たします。何年にもわたって、CCタンディッシュには劇的な変化がありました。単なる貯水池と配水船から、今日のタンディッシュは鉄鋼精製船と見なされており、タンディッシュ冶金として知られる製鋼技術のプロセスにおけるまったく新しい分野が出現しています。今日のタンディッシュは、制御された速度での溶鋼の金型への供給、熱的および化学的均質化などの特定の冶金学的機能も果たします。また、流体力学、断熱、包含などの多くの品質関連パラメーターの継続的な改善にも焦点を当てています。浮揚と除去、水素ピックアップなど

タンディッシュに関連するさまざまな耐火物には、タンディッシュライニング材料(永久ライニングと作業ライニングの両方)、ダムと堰、衝撃パッド、流量制御システム(モノブロックストッパーまたはスライドゲート)、タンディッシュとカビの間の流し込み保護(シュラウドまたは水中入口ノズル、SEN)が含まれます)、タンディッシュノズル、およびシートブロック。ダムと堰は、マグネサイト(MgO)ボードまたはアルミナ(Al2O3)レンガでできています。タンディッシュから金型までの溶鋼は、金型内の溶鋼に沈められたノズルによって供給されます。 SENは腐食や剥離に耐える必要があり、ノズルの目詰まりも重要です。アルミナグラファイトフューズドシリカを使用したアイソスタティックプレスSENが一般的に使用されます。

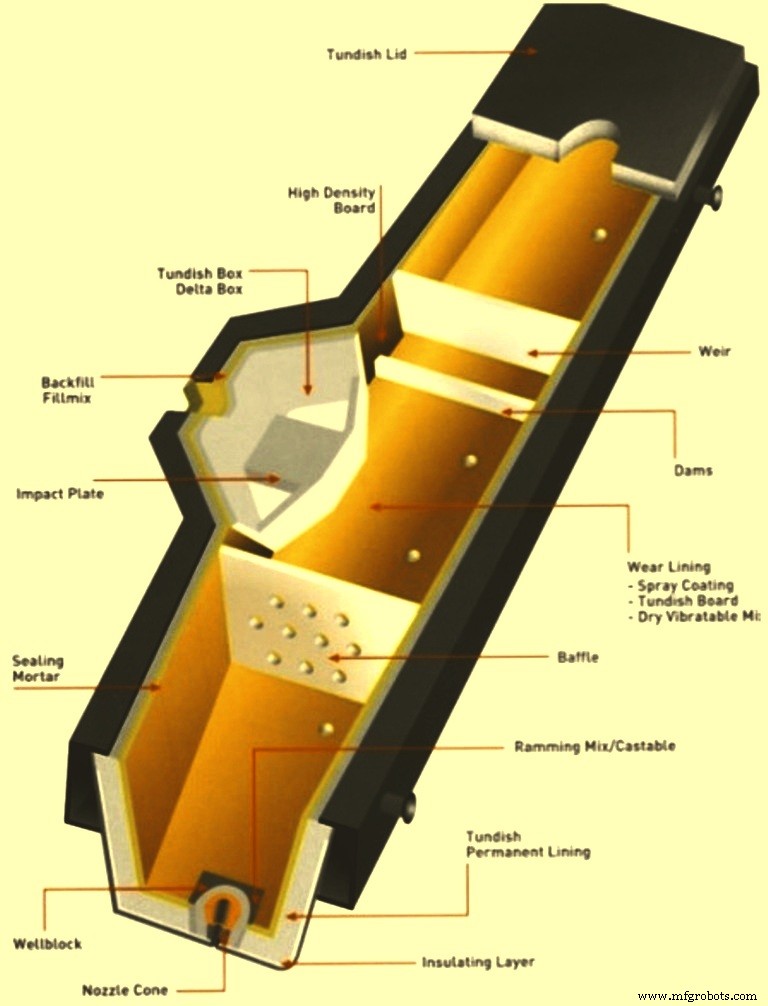

図1は、典型的なタンディッシュとその耐火物を示しています。

図1典型的なタンディッシュとその耐火物

耐火物のライニングの設計とライニングに使用される耐火物の品質は、超熱要件、機械の速度、初期の冷間運転ストッパー、ノズルの目詰まり、タンディッシュスルーなどの現象など、CCマシンの動作パラメータに大きな影響を与えます。極端な温度が関係する場合、タンディッシュの耐火性ライニングは、熱衝撃に耐え、熱損失を防ぎ、酸化を防ぎ、浸食や腐食に耐え、液体鋼が不要な不純物で汚染されるのを防ぐように設計する必要があります。タンディッシュ用の耐火物の選択も重要です。これは、鋳造シーケンスが長く、タンディッシュのターンアラウンドが速く、キャンペーンライフが長く、鋼の清浄度が高く、タンディッシュ耐火物がCC操作の特定のコストが高いためです。

タンディッシュライニング材は凝固段階に近いため、溶鋼の品質に直接影響します。タンディッシュの作業ライニングは鋼と接触したままであり、浸食は液体鋼と空気の界面で開始され、タンディッシュ内の液体鋼のレベルが変動します。溶鋼に存在するさまざまな金属酸化物が、タンディッシュ耐火物ライニングの主要な侵食剤です。鋳造中にタンディッシュ耐火物と接触するスラグおよびタンディッシュ被覆粉末も侵食の原因です。侵食の開始点は、熱剥離による溶鋼と空気の界面での「ヘアクラック」の形成です。溶鋼とスラグの浸透はこれらの毛の亀裂を通して起こり、続いて侵食が起こります。さらに、耐火物と液体の鋼の界面での複雑な相互作用も、介在物の形成のために鋼の品質を損なう可能性があります。作業ライニングの侵食が少ないため、鋼に含まれる非金属の含有物が少なくなります。

タンディッシュの耐火性ライニングは、ライニングの品質とタンディッシュスラグの種類に応じて定義された寿命があります。耐火性の作業ライニング層とタンディッシュスラグの間の化学反応は、特に高シーケンスキャスティングがある場合に非常に重要です。タンディッシュの耐火作業ライニングは、熱化学的負荷に起因するさまざまな応力にさらされます。スラグの化学的性質とスラグの粘度は、耐火物のライニングの摩耗に重要な役割を果たします。実際には、タンディッシュスラグの組成は、単一のシーケンスの期間でも大きく異なります。したがって、どの耐火組成物も、操作中に通常遭遇するすべてのタイプのタンディッシュスラグで良好な性能を発揮しません。

タンディッシュ耐火物ライニングは、溶鋼に対する耐性(高い固相線温度)、タンディッシュスラグに対する耐性、低い熱伝導率(良好な熱絶縁特性)、良好な安定性(鋳造中の耐火物の侵食なし)を含む多くの異なる機能を果たすことが望ましい。 )、熱衝撃に対する高い耐性、化学的不活性、使用後に廃棄可能でなければならず、手頃な価格である必要があります。さらにタンディッシュな耐火物のライニングは、低酸素ポテンシャル、優れた機械的抵抗、鋼による低水素ピックアップ、および簡単なデスクリングを備えていることです。

使用されているいくつかのタンディッシュ耐火ライニング慣行があります。これらには、(i)レンガの裏地、(ii)砲撃可能な裏地、(iii)タンディッシュボードの裏地、(iv)スプレー可能なタンディッシュの裏地、および(v)ドライタンディッシュの裏地が含まれます。それぞれの慣行には、操作と鋼の品質への影響の両方の点で長所と短所があります。これらのタンディッシュな裏地の慣行については、以下で説明します。

レンガの裏地

タンディッシュのレンガライニングは、1960年代に溶鋼を鋳造するためのCC技術の導入とともに誕生しました。これは基本的に、取鍋の耐火物の慣行をタンディッシュに拡張したものです。このタイプのライニングでは、通常、高アルミナ質レンガが使用されます。予熱後、レンガは溶鋼と直接接触します。

このタイプのライニングの利点は、溶鋼による水素のピックアップのリスクが低く、在庫が少なく、特殊なライニング機器への投資がなく、ライニングが洗い流されるリスクが低いことです。

れんが造りの裏地の欠点は、集中的な硬化、長いタンディッシュ準備時間、高い労働集約性、不十分な断熱、より高い温度損失に寄与する高い熱伝導率、コールドスタートの可能性がない、弱い接合部の存在によるタンディッシュスルーの可能性、困難なストリッピングの要件です使用済みの裏地の数、および多数のタンディッシュの要件。

ガンブルライニング

タンディッシュの砲撃可能なライニングは、レンガのライニングの問題を克服するために、日本の鉄鋼業界によって最初に導入されました。この方法では、流動化後の適切な組成の乾燥耐火粉末が移送され、ガンニングマシンを使用してタンディッシュ壁に取り付けられ、モノリシックライニングが得られます。当初、これらはアルミノケイ酸塩ベースでしたが、後に冶金の実践を支援するために基本タイプ(マグネサイトベース)に変換されました。従来のタンディッシュガン素材は、1000℃から1250℃の間で強度が低くなるように設計されています。

この機能は、バックアップライニングと焼結ゾーンの間に弱いゾーンを形成するのに役立ちます。これにより、簡単なデスクリングが容易になります。タンディッシュガン材料の多くの欠点の1つは、高温での収縮であり、ガン材料の性能が低下します。収縮率が高いと、動作中に高い応力とそれに続く亀裂が形成されますが、収縮率が低いと、簡単にデスクリングするための障壁になる可能性があります。

このタイプのライニングは、モノリシックジョイントフリー構造と比較的改善されたデスクリング操作を提供しますが、ガンドライニングの密度が高いため、予熱時間または熱損失に関してはほとんど得られません。このタイプのライニングは、急速な予熱中にひび割れたり剥がれたりする傾向があるため、砲撃可能なライニングを備えたタンディッシュは、コールドスタートの慣行にさらされることはありません。

砲撃可能なライニングの利点は、溶鋼による水素のピックアップのリスクが低く、在庫が少なく、接合部がなく、労力がかからず、設置が比較的簡単で、デスクルが比較的難しいことです。

このタイプのライニングの欠点は、集中的な硬化が必要であり、次の理由で無駄が多いことです。

リバウンド損失、断熱不良、コールドスタートの可能性がない、洗い流されるリスクが高い、熱安定性が低い、ほこりの問題、エネルギー集約度、高コスト、可変厚さの適用の難しさ、および砲撃装置に必要な投資。

タンディッシュボードの裏地

連続鋳造の導入直後、耐火物のコストを削減し、断熱性を向上させるために、ある種の使い捨てライニングが必要であることがわかりました。レンガと従来の砲撃製品は信頼性が低く、断熱性がありませんでした。 1970年代半ばに低密度、使い捨て、予備成形、予備硬化のタンディッシュボードが導入されたことで、優れた断熱性と低耐火物の消費が実現しました。ただし、タンディッシュボードの裏地には、準備に必要な人員と時間がかかるという欠点があります。

シリカ(SiO2)ベースのボードを使用したこのライニングは、人件費が低く、アプリケーション技術がすぐに利用できない地域で人気があります。タンディッシュボードライニングの人気は、その低コスト、設備への投資の必要がなく、簡単にデスクルできることにもあります。 SiO2ベースのボードを使用すると、コールドスタートの練習のみが可能になります。 1980年代に、マグネサイト(MgO)ベースのボードが導入され、高合金品質の鋼の製造における低水素の考慮に必要なホットスタートプラクティスの予熱性の要件を満たしました。 SiO2ベースのボードは、軟鋼および特殊鋼のMgOボード、およびカルシウム含有量の高い鋼に使用されます。シリカである理由は、鋼に存在する石灰、アルミナ、酸化鉄によって攻撃されます。

タンディッシュボードライニングの利点には、タンディッシュ在庫が少ない、ホットスタートのボードの場合の水素ピックアップが少ない、ライニングの形状が均一、硬化の必要がない、優れた断熱、コールドスタートの可能性、したがってエネルギー節約、より簡単なデスクリング、エネルギーの必要性が低く、設備への投資が不要で、洗い流されるリスクが低く、作業環境が改善されています。

タンディッシュボードライニングの欠点には、接合部の存在、砂の裏打ち、コールドスタートの場合の水素ピックアップの危険性、労働集約的、大量の在庫の必要性、取り扱い/破損の問題、およびマグネサイトベースのボードの場合の高コストが含まれます。

スプレー可能なタンディッシュライニング

スプレー可能なタンディッシュライニングは1982年に最初に開発され、1980年代後半から広く使用されています。現在、世界中の50%以上のタンディッシュで使用されています。このタイプのライニングは、タンディッシュボードライニングとガンナブルライニングの多くの利点をうまく組み合わせ、ジョイント、サンドバッキング、リバウンドロス、ほこりの問題、断熱不良などの欠点を排除します。ライニングの品質は、スプレー作業機と乾燥装置。

スプレー可能なタンディッシュライニングでは、耐火材料の厚いスラリーが完全に混合され、圧縮空気で噴霧した後、輸送されてタンディッシュに堆積します。使用される耐火材料は主にMgOとSiO2です。通常、MgOの含有量は70%から90%の範囲で、バランスの割合はSiO2です。シーケンスキャスティングの期間を長くするには、ライニングの厚さとともに、MgOの量を増やす必要があります。ライニング操作は、ロボットアプリケーションシステムを使用して実行することもできます。

製品を塗布する前にこのライニングで均一な混合が行われるため、ライニングの熱安定性を向上させ、優れた柔軟性を与えるのに役立つ特殊な化学添加剤を組み込むことができます。噴霧された塊の化学結合には、約1000℃での予熱が必要です。

スプレー可能なタンディッシュライニングには、ガンナブルライニングと比較して、ライニングの密度が低く、ライニングの厚さをより適切に制御できるという大きな利点があります。このタイプのライニングでは、通常、繊維やその他の化学物質が耐火物の塊に追加されます。ホットスタートタンディッシュの場合、ライニングは予熱されるか、室温まで冷却されてコールドスタートタンディッシュと見なされます。ライニングの完全性は硬化中に確保する必要があります。これには、温度が100℃未満になった後、タンディッシュパーマネントライニングにライニング材を堆積させる必要があります。最大30%の水を使用し、ホースとこぼれがあるウェットプロセスであること-繰り返しになりますが、このプロセスは労働安全衛生の問題を引き起こします。

スプレー可能なタンディッシュライニングの利点には、水素ピッキングのリスクが低い、接合部がない、在庫が少ない、労働集約度が低い、デスクルが簡単、優れた断熱性、コールドスタートの可能性、ライニングの厚さを制御できるなどがあります。

ライニングの欠点には、設備への投資の必要性、集中的な硬化の必要性、および洗い流されるリスクが中程度であることが含まれます。

タンディッシュの裏地を乾かします

ドライタンディッシュライニングは、スプレー可能なタンディッシュライニングと同時に開発されました。しかし、フェノール樹脂粉末の高価格とそれに伴う健康と安全の問題により、乾燥したタンディッシュライニングはほんの一握りの製鉄所でしか使用されていません。最近、樹脂を含まないバインダーシステム(ケイ酸ナトリウムバインダーまたはグルコースバインダー)により、健康と安全の問題が解消され、さらに、タンディッシュの準備時間が大幅に短縮された第2世代のドライタンディッシュ製品が導入されました。

ドライタンディッシュライニングプロセスは、ドライパウダーの形で塗布され、水を加える必要がないため、他のライニングプロセスとは異なります。通常、このライニングは樹脂結合を利用しています。添加した樹脂は、少量の熱を加えることで活性化されます。ライニングの成形は、フォーマーを使用し、パーマネントライニングとフォーマーの間の隙間に乾燥粉末を供給することによって行われます。この塊を約300℃で24時間乾燥させて樹脂の重合を促進し、樹脂に強度を与えるには、特別な乾燥装置が必要です。樹脂を活性化して結合を発達させるには、約400℃の熱風が必要です。

乾燥粉末の振動の必要性は、使用する製品によって異なります。ドライタンディッシュライニングは、密度が高いため、断熱性が比較的低くなります。設置にはタンディッシュベイのクレーンの整備が必要です。水を使用しないためドライライニングの場合、恒久的なタンディッシュライニングに直接接着することはありません。これは、優れたデスクリングに役立ち、タンディッシュライニングの寿命を延ばします。

ドライタンディッシュライニングの利点の1つは、塗布に水を必要としないため、鋼内での水素の取り込みが遅いことです。スプレー可能なタンディッシュライニングの1.8〜2.4 ppmと比較して、約0.7〜0.9ppmの水素ピックアップが報告されています。ドライライニングの滑らかな仕上げとライニングの形状を一貫して再現する機能により、鋼の品質が向上し、耐エロージョン性が向上し、シーケンスの長さが長くなる可能性があります。このタイプの製品は流動性のある粉末であるため、設置機器は比較的シンプルでメンテナンスが簡単です。ドライライニングのその他の利点は、モノリシックライニング、在庫の削減、労働集約度の低下、タンディッシュの準備時間の短縮、洗い流しのリスクの低減、永久ライニングへの直接接着がないためのデスクル化の容易さ、環境に優しいアプリケーション、長いシーケンスの可能性、簡単で迅速なインストール。

ライニングの欠点には、必要な多額の投資、断熱性の低下、ショップクレーンへの依存などがあります。

製造プロセス