誘導炉での製鋼

誘導炉での製鋼

コアレス誘導炉は、鉄産業で50年以上使用されており、現在、鉄材料を溶解および保持するための最も一般的な手段の1つです。誘導溶解は、1960年代にライン周波数技術に基づいて劇的に成長し、その後、1980年代に中周波数電源が大規模に導入されました。誘導炉での軟鋼の製造は1980年代初頭に最初に実験され、ロータリーキルンの石炭ベースのプロセスを利用したスポンジ鉄の製造が普及したときに人気を博しました。

誘導炉は、電流を利用して金属を溶かす電気溶解炉の一種です。誘導溶解の原理は、一次コイルからの高電圧電源が金属(二次コイル)に低電圧、高電流を誘導することです。誘導加熱は、単に熱エネルギーを伝達する方法です。誘導加熱を支配する2つの法則は、(i)電磁誘導と(ii)ジュール効果です。

コアレス誘導炉は、単一のAC電源から励起された水冷銅コイルで囲まれた比較的薄い耐火性るつぼで構成されています。コイルに通電すると、変動する軸方向の磁場により、るつぼ内の導電性の電荷材料に電流が流れます。電荷に誘導される電力は、材料の物理的特性、材料をつなぐ磁束、およびその幾何学的形状に依存します。コアレス誘導炉は、溶融する材料の抵抗率に応じて、電気エネルギーを変換して50%〜85%の効率で装入物を加熱しますが、炉の効率は、溶融面からの放射による熱損失と炉のライニング。

製鋼に一般的に使用される中周波誘導炉は、高周波交流場によって生成される渦電流によって生成される熱を使用します。インダクタは通常、電気的損失を制限するために銅でできています。インダクタは水冷式です。炉は、水冷銅コイルで囲まれた適切な耐火材料で作られたるつぼで構成されています。この炉タイプでは、電気アークから発生する熱によって装入物が溶けます。コイルには高周波電流が流れます。高周波電流によって生成される交番磁界は、電荷に強力な渦電流を誘導し、非常に高速な加熱をもたらします。

1トンの鉄を1500℃に加熱するのに必要な電気エネルギーは396kWhです。炉ではいくつかの損失が発生し、比エネルギー消費が増加します。損失は、(i)熱損失、(ii)炉コイル損失、(iii)コンデンサバンク損失、(iv)コンバータ損失、および(v)主側変圧器の損失で構成されます。損失が大きいほど、炉の効率は低くなります。熱損失は、エネルギーの損失に最大の貢献をします。主な熱損失は、(i)炉の上部からの放射損失、(ii)耐火物のライニングからの伝導損失、(iii)コイルの冷却水中の熱損失、および(iv)除去されたスラグによって運ばれる熱です。

熱を発生させている間、炉は冷却水とシェルおよび露出した金属表面からの放射の両方によって絶えず熱を失っています。この熱損失を補うために電気エネルギーを消費する必要があります。したがって、加熱時間が長くなると、炉の非効率性が大きくなります。

原材料

コアレス誘導炉は通常、「デッドメルティング」ユニットと見なされ、プロセス中に最小限の変更しか発生しません。したがって、原材料は製鋼において重要な役割を果たします。

炉内で熱を発生させるための原材料は、連続鋳造機で鋳造した後、製造された溶鋼が目的の機械的特性と化学組成を持ち、欠陥がないことを保証するために選択および管理されます。鉄鋼生産原料の品質に加えて、(i)生産されるスラグの量、(ii)耐火物のライニング寿命、および(iii)プラントと作業員の両方の安全性にも影響を与えます。さらに、原材料とその充填方法は、電気エネルギーの特定の消費量と炉の生産性に大きな影響を及ぼします。

原材料で管理する重要なパラメータは、(i)サイズ、(ii)かさ密度、(iii)化学組成、(iv)清浄度、汚染量、および錆、スケール、砂、汚れ、油/グリースのないことです。 、および(v)非金属コーティング。かさ密度が1トン/cumを超える原材料の装入物は、かさ密度が約0.5トン/cumの装入物よりもエネルギー消費量が少なくなります。

熱を作るために使用されるさまざまな原材料の中で、金属は技術と経済の両方の点で最大のシェアを占めています。誘導炉での製鋼の主な原料は、(i)鉄スクラップ、(ii)鉄スクラップまたは銑鉄、(iii)スポンジ鉄、(iv)浸炭剤、および(v)添加剤です。これらのうち、最初の3つはメタリックです。

汚れたスクラップや汚染されたスクラップは、炉の耐火物にスラグ層を堆積させる傾向があります。これは、るつぼの液面またはそのすぐ下で発生し、炉によって引き出される電力の量を制限します。炉の内径を効果的に小さくすると、装入がより困難になり、長引く可能性もあります。これもまた、炉のエネルギー効率に影響を与えます。

さびたスクラップは溶けるのに時間がかかるだけでなく、充電ごとに含まれる金属も少なくなります。スクラップは、錫メッキプレートや亜鉛コーティングなどのプレコート鋼が含まれていないことを確認するためにチェックする必要があります。これらの材料は、過剰な量の冶金ヒュームとスラグを生成するためです。 1500℃で形成される1%のスラグごとに、エネルギー損失は1トンあたり10kWhです。

鉄スクラップ、鉄スクラップ、豚鉄とは異なり、スポンジ鉄は、(i)気孔率が高く、(ii)密度が低く、(iii)熱伝導率が低く、(iv)比表面積が大きく、(v)酸素含有量が高いという特徴があります。 、および(vi)中間炭素含有量。スポンジ鉄は、均一な化学的および物理的特性を持っています。浮浪者の金属元素の割合が低く(約0.02%)、硫黄含有量が低くなっています。

誘導炉で鋼を製造するために使用される添加剤は、通常、鉄合金です。フェロ合金は、サイズ、等級、および組成の仕様に準拠していることを確認する必要があります。特に、これは高損失の原因であり、したがって熱で作られた鋼の予想される化学的性質にばらつきがあるため、罰金をチェックする必要があります。

誘導炉での製鋼中の浸炭剤の役割は、FeOの形で存在するスポンジ鉄から酸素を除去し、溶鋼中の炭素を所望のレベルまでピックアップすることです。石油コークスと無煙炭は、誘導炉での製鋼中に使用される2つの人気のある浸炭剤です。ただし、炭素の回収率を高めるには、銑鉄または鋳鉄のスクラップを介して浴に炭素を投入する方が望ましいです。過度の損失があるため、キャブライザーの非常に細かい粒子サイズの使用は避けてください。使用できる他の浸炭剤は、冶金用コークス、鉄カーバイド、および冶金用炭化ケイ素(63%シリコンおよび31%カーボン)です。炭化ケイ素は通常スクラップが充填されており、(i)吸収が速く、(ii)脱酸剤として機能し、(iii)ライニングの寿命が延びるという利点があります。

材料分析に基づく必要なチャージミックスの正確な計算、およびチャージ材料と添加剤(気化器と添加剤)の正確な重量決定と計量は、溶鋼の適切な組成を確保することに加えて、溶融時間と電力需要を最小限に抑えるための基本的な前提条件です。より良い結果を得るには、清潔で乾燥した帯電材料を使用する必要があります。

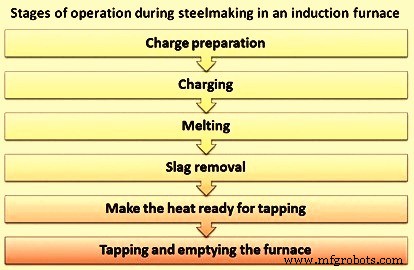

誘導炉の効率的な運転は、主に運転慣行の実施に依存します。誘導炉の運転手順を図1に示します。

図1誘導炉での製鋼中の操作の段階

充電の準備と充電

誤った充電方法により、エネルギー消費量が大幅に増加します。最悪の方法は、少量を充電し、溶融が発生するのを待ってから、さらに材料を追加することです。ベストプラクティスは、電源コイルの上部のレベルに電荷を追加し、電荷が沈むにつれて補充することです。

加熱を開始する前に、原料を計量し、炉の近くの操作フロアに配置する必要があります。充填される原材料は適切な容器に保管され、選択された方法で充填できる状態になっている必要があります。浸炭剤と添加剤は、取り扱い中の無駄を避けるために、正確に計量し、適切に取り扱う必要があります。

単一の金属/スクラップの最大サイズは、炉のるつぼの直径の0.4倍未満である必要があります。ブリッジングの問題を回避します。さらに、金属/スクラップの各チャージは、炉るつぼの体積の約10%になる必要があります。また、耐火物に損傷を与える可能性があるため、鋭いエッジが実質的にないことを確認する必要があります。

中周波コアレス炉は、サンプ(ヒール)なしで運転されます。これらの炉の充電方法は、(i)炉のサイズ、(ii)炉のスループット、(iii)使用する充填材などのいくつかの要因によって異なります。

機械的方法と手動の方法の両方を使用できますが、通常、上記の3つの要因によって方法が決まります。鉄スクラップ、鋳鉄、銑鉄、ミルリターンなどの磁性材料の場合、電磁石を備えた天井クレーンを使用して炉を直接装入します。スポンジアイロンは、電磁石を備えた天井クレーンまたは手動の方法の両方で充電できます。

手動充填方法は、より小さな炉にのみ本当に適しています。スループットが高い場合や動作条件が難しい場合は、ドロップボトムバケットまたは振動充電器によって炉に装入材料が追加されます。これらの装入器には、正しい装入を確実にするための計量装置が組み込まれていることがよくあります。

炉はコイルレベルを超えて充電されることはありません。つまり、炉をその容量まで充電します。さらに、炉のライニングが摩耗するにつれて、それに応じて装入材料の量が増加することを理解されたい。充電の適切な順序に従う必要があります。下部の軽いスクラップとそれに続く上部の重いスクラップの充電は、充電中の損傷から下部ライニングを保護します。溶融物中の湿ったまたは湿った材料の充電は爆発を引き起こす可能性があるため、避ける必要があります。

溶解とスラグの除去

材料は、炉コイルの上端まで空の炉に投入されます。電源を入れると、帯電した材料に電圧が発生し、強い渦電流が発生します。大電流と材料の抵抗により、材料は溶融点まで加熱されます。

溶解した材料が一緒に沈殿し、炉にさらに多くの材料を再充填することができます。中周波炉では、材料は液体浴ではなく、まだ固体の材料に投入されます。

装入物中のスポンジ鉄の場合、スポンジ鉄に存在する酸素はFeOの形であり、液体浴中の炭素と激しく反応し、熱伝達、スラグ金属の接触、および浴の均一性を改善します。

溶解操作をスムーズにするために、スラグは液浴上で固化し、スポンジ鉄のさらなる溶解を妨げるため、定期的にスラグを除去する必要があります。攪拌作用により液体金属への熱伝達が促進され、溶融が促進される場合、スポンジ鉄を液体金属に直接加えることができます。スポンジアイロンを追加する前に、十分な液体プールがあることを確認するように注意する必要があります。

装入モードに関係なく、スポンジ鉄は、鉄スクラップの溶融による溶融池(すなわち、ホットヒール)の最初の形成後に常に装入されます。スポンジ鉄の溶融は、液浴の炭素含有量やスポンジ鉄の金属化度などの要因に大きく影響されます。液体浴の炭素含有量は、スポンジ鉄の還元されていない酸化鉄含有量と反応して、液体浴からCOおよびCO2ガスを発生させます。つまり、炭素沸騰が起こり、その後、水素ガスと窒素ガスが除去され、最終的にきれいな鋼が生成されます。炭素沸騰は、3 FeO + 2C =3 Fe + CO+CO2の反応によってスラグ金属界面で発生します。

溶解期間中に適切な炭素沸騰を維持するために、液浴中の炭素含有量を適切なレベルに維持する必要があります。スポンジ鉄のFeO含有量を減らすために必要な炭素の量(C、kg)は、式C =1.67 [100 –%M – {(%スラグ/ 100)x%Fe}]で与えられます。ここで、Mは金属化度、Feはスラグ中の鉄の量です。

無煙炭または石油コークスの形の炭素は、通常、混合を改善し、完全に溶融した浴に加えられるトリムの量を減らすために、金属の充填期間全体にわたって添加されます。中周波炉は、運転周波数が高くなるほど、攪拌作用が弱くなります。これにより、完全に溶融した浴への炭素の添加がより困難になります。

中周波コアレス炉で一般的に開発されるスラグは流動性がなく、非常に重くて粘着性があり、しばしば乾燥してドロスの形をしています。したがって、スラグの除去は、一般に、長い棒鋼が取り付けられたスラグ除去スプーンを使用することによって容易になります。これらのスプーンはこの目的のために特別に作られています。

スラグの除去を助けるためにスラグ凝固剤が使用される場合、それらの使用は、炉のライニング材料への化学的攻撃を防ぐために厳密に制御されなければならない。クリーンで適切な装入材を選択し、総鉄の割合が高いスポンジ鉄を使用することで、スラグの量を減らすことができます。

金属チャージ材料の金属損失は、コンポーネントの物理的なサイズとその品質によって異なりますが、通常は5%未満であり、この損失のかなりの割合は、スラグ除去および注入操作中のこぼれや飛沫によるものです。炭素の回収率は、キャブレターのサイズと品質、添加方法、および添加時間によって異なります。 85%から95%の範囲内であると予想できます。

火を準備し、炉を軽くたたいて空にします

コイルの上端付近で液体の充填レベルに達したら、サンプルを採取し、最終分析用の材料を炉に追加します。これでこの材料は溶け、溶けたものはタッピング温度より80℃から100℃低い温度になりました。

タッピング取鍋の準備ができたら、炉をすくい取り、タッピング温度まで上げます。中周波炉の場合、この作業には2〜5分かかります。液温はディップ熱電対で測定します。タッピングの前に、タッピング中の沸騰作用を避けるために、少量の鉄合金が炉に充填されます。

取鍋では、必要な量の鉄合金と浸炭剤(必要な場合)を取鍋の底に入れ、金属を軽くたたきます。

プロセス制御と自動化

製鋼所の現代的な概念は、溶鋼の品質とコストに関する詳細な知識を収集できるように、行われるすべての機能を制御することを含みます。以前は、より大きな製鋼店だけが炉の制御の形式を持っていました。ただし、コンピュータとプログラマブルロジックコントロール(PLC)デバイスの低コストにより、さまざまな程度の複雑さの制御システムを小規模な設備に経済的に設置できるようになりました。これらのシステムは、(i)プロセスの自動化、(ii)プロセスの監視、(iii)情報の表示と記録、および(iv)他の炉や制御システムとのインターフェースの見出しに分類できるいくつかの機能を実行します。

プロセスの自動化 –最先端の自動化システムは、装入材の選択から溶鋼のタッピングまでの製鋼サイクルを制御し、他の管理システムとのインターフェースも可能です。より単純なシステムは、製鋼作業のみを制御します。これらのシステムが機能するには、充電重量、時間、および電力入力に関する情報が必要です。チャージウェイトはロードセルから取得するか、オペレーターから入力しますが、各ヒートの開始時にリセットされるデバイスの内部クロックから時間がわかります。電力は、ファーネスコイルの電圧と電流の測定値から得られます。次に、エネルギー入力が計算され、同様の炉での製造業者の経験から決定され、個々のケースに合わせてオペレーターが変更できる設定値と比較されます。設定値に達すると、炉は自動的にオフになり、チャージは目標温度付近で溶融します。これらのパラメータの測定はかなり正確ですが、装入物とそれが炉内にどのようにあるかによって、誘導エネルギーが変化するため、得られる温度は熱によって異なります。次の段階は、金属を設定されたタッピング温度に過熱することです。これは、開始温度がわかっている場合にのみ達成できます。これは、液体金属の正確な浸漬測定が行われ、その結果が制御システムに直接供給されるか、オペレーターによって入力されることを保証することによって提供されます。

溶融と過熱の間に、通常、金属はスラッグ除去され、サンプリングされ、仕様を満たすように組成が変更されます。必要に応じて、制御システムは温度を任意の設定値に保持し、それを行うための最適な電力レベルを計算します。このようにして、供給されるエネルギーを正確に制御し、高いエネルギーコストと過度の温度を回避します。

制御システムは、(i)コールドスタート炉、(ii)新しいライニングの焼結などの他の自動操作に使用できます。このような場合、温度データは熱電対によって提供され、システムは入力電力を変化させることによって温度を制御します。

プロセスの監視 –製鋼作業を制御しながら、システムは水、油圧、電源、ヒューム抽出システムなどの補助装置も監視できます。問題が発生すると、アラーム表示がオペレーターに警告します。増加するとライニングの摩耗を示す可能性があるため、特定の電圧でのコイル電流とその傾向を長期的に記録することができます。したがって、システムは、耐火物の交換が必要になったときにオペレーターに指示を与えることができます。

情報の表示と記録 –制御システムは情報を提供し、より複雑なシステムはオペレーターから管理まですべてのレベルで情報を提供します。ビジュアルディスプレイユニット(VDU)は、溶解、保持、および過熱中の炉内のエネルギー消費量、電力、温度、および金属重量に関する情報を提供します。データは、情報の読み取りを支援するために、グラフィック形式で表示されることがよくあります。 (i)アラームを表示する、(ii)ライニングを合わせる、(iii)タップするなど、さまざまな機能のさまざまなメニュー画面があります。スレーブモニターは、炉のプラットフォームから離れた場所にディスプレイを複製できます。より単純なシステムでは、同じ一般的なデータを提供できますが、グラフィカルには提供できない液晶ディスプレイ(LCD)を使用できます。

オペレーターは、メーカーの好みやシステムの洗練度に応じて、キーパッド、ライトペン、またはタッチスクリーンを使用して、システムと通信して情報を入力したり、設定を変更したりできます。ヒート、シフト、または1か月の記録も提供できます。

他の炉や制御システムとのインターフェース –システムは、複数の炉で製鋼作業を制御するようにも設計されています。次に、システムはすべての炉を制御し、溶解を最適化して、製鋼設備全体から必要な金属出力を提供します。電力会社との契約によって1日のある時間帯に課せられる電力制限を考慮し、最高の溶解速度を実現するために製鋼を最適化します。

より高いレベルで動作する制御ネットワークに報告し、そこから情報を受信するためのシステムも開発されました。金属注入温度の変更、合金組成の変更、原材料の入手可能性、装入重量などのネットワークからの情報に基づいて動作し、それに応じて炉を操作できます。

上記の制御システムは、溶融、保持、およびタッピングの自動制御を提供する方法です。彼らは、炉を低温から始動し、ライニングの焼結サイクルを制御し、電源、炉のコンポーネント、補助システム、および炉のライニングについて継続的な診断チェックを行うことができます。障害や障害を特定して、オペレーターの注意を引くことができます。管理制御のために監視されたすべてのデータの包括的な記録を保持できます。このシステムは、複数の炉を制御し、溶解工場のすべての機能を制御するより大きなネットワークの一部にすることができます。最も洗練されたシステムは、小さな製鋼所にとって費用効果が高くありません。一部のシステムは、既存の機器に後付けすることができます。

製造プロセス