誘導炉での鋼の生産

誘導炉での鋼の生産

中周波コアレス誘導炉は、一般的に、低容量の鉄鋼溶解工場での鉄鋼生産に使用されます。誘導炉には、電源の50Hz周波数から必要な中周波数を生成するためのコンバーターが装備されています。このために、整流器で直流電圧が生成され、平滑チョークを介してインバーターに供給され、補償コンデンサーと炉コイルの誘導性の助けを借りて、インバーターで中周波電圧が生成されます。コンバーターの調整は、内蔵の制御電子機器によって実行されます。炉の制御は、操作キャビネット内のデバイスを使用し、必要に応じてプロセッサを使用して実行されます。

エネルギー供給には変圧器を使用しています。炉の変圧器は電源ネットワークに接続されています。変圧器は、供給電圧を炉の運転に必要な電圧に変換します。これは、中周波誘導炉の場合、通常770Vです。変圧器には通常、温度計、給油レベル監視、ブッフホルツリレー、空気加湿器などの監視装置が組み込まれています。

製錬は、酸性(シリカベース)または中性(アルミナベース)のモノリシック耐火物で通常製造される耐火性るつぼで行われます。るつぼは、るつぼを囲む誘導炉コイルによって加熱されます。

誘導炉での熱の発生は、特定の周期的な活動で構成されます。これらの活動は、「ヒートサイクル」または「生産サイクル」として知られています。ヒートサイクルには、(i)メルトサイクルと(ii)非生産サイクルの2つのコンポーネントがあります。メルトサイクルとは、最大出力が連続的に炉に加えられ、装入物が追加される期間です。非生産サイクルとは、初期充電が追加されているとき、スラグが除去されているとき、温度ディップまたは分析サンプルが採取されているとき、分析結果を待っているとき、およびタッピングしているときなど、電力が適用されていないか、電力が削減されているときです。炉の空の状態など。炉の使用率は、溶融サイクルを熱サイクルで割ったものをパーセンテージで表したものです。溶融サイクルが80分で、非生産サイクルが40分である場合、熱サイクルは120分です。 80分のメルトサイクルを120分のヒートサイクル×100で割ると、66.67%の使用率が得られます。誘導炉の場合、1回の加熱で10トンの溶鋼をタップする必要があり、66.67%の使用率しか達成できないヒートサイクルの場合、1回の加熱で15トンの溶解能力を備えた電源が必要です。熱。

スポンジ鉄を溶解するための誘導炉は、熱伝達が高く、スラグを高温で流動的に保つために、体積に対する断面積の比率が大きい必要があります。

誘導炉は、変圧器の誘導原理を使用します。つまり、導電体が変動する磁場に置かれると、導体に電圧が誘導されます。るつぼ炉では、この電圧によって強い渦電流が発生し、材料の抵抗により、材料が加熱され、最終的には溶融します。水はコイルの冷却に使用されます。冷却水ラインは、容量と温度に関して監視されます。

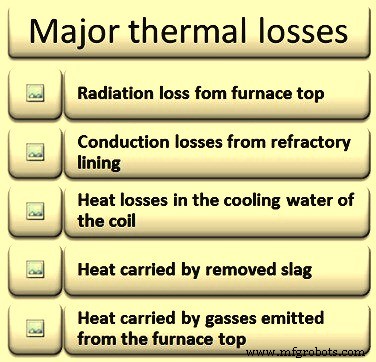

鉄鋼の生産には、かなりの量の電気エネルギーが必要です。鉄鋼の生産に必要な理論上のエネルギーに加えて、鉄鋼の生産中に発生する損失を補うためのエネルギーも必要です。エネルギー損失は、比エネルギー消費を増加させ、炉の効率を低下させます。鉄鋼の製造中に発生する損失は、(i)熱損失、(ii)炉コイル損失、(iii)コンデンサバンク損失、(iv)コンバータ損失、および(v)主側変圧器の損失です。熱損失が主な損失であり、エネルギーの損失に最大の貢献をします。誘導炉での主な熱損失(図1)は、(i)炉上部からの放射損失、(ii)耐火物ライニングからの伝導損失、(iii)コイルの冷却水中の熱損失、(iv)運ばれる熱です。除去されたスラグによって、および(v)炉の上部から放出されるガスによって運ばれる熱。さらに、熱を発生させている間、炉は冷却水とシェルおよび上部の露出した金属表面からの放射の両方によって絶えず熱を失っています。これらの熱損失を補うために電気エネルギーを消費する必要があります。したがって、加熱時間が長いほどエネルギー消費量が多くなり、炉の非効率性が低くなります。

図1誘導炉の主な熱損失

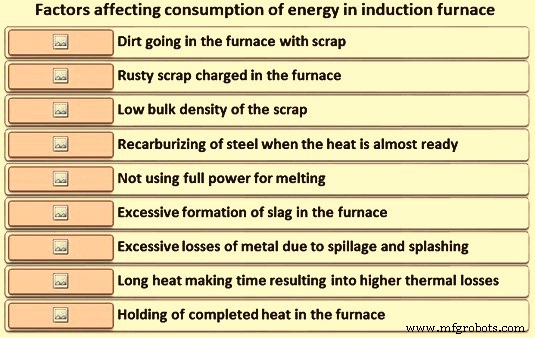

炉内の電気エネルギーの消費に影響を与える要因(図2)には、(i)スクラップとともに炉に入る汚れ、(ii)さびた装入物、(iii)スクラップの低いバルク密度、(iv)再炭化が含まれます。鋼の準備がほぼ整ったときの鋼、(v)溶解に全力を使用していない、(vi)スラグの過剰な形成、(vii)ヒュームと排出物の過剰な生成、(viii)こぼれや飛沫による金属の過度の損失、( viii)生産サイクルが長いため、熱を発生させる時間は、放射と伝導による熱損失が大きくなることを意味し、(ix)完了した熱を炉内に保持することを意味します。

図2誘導炉のエネルギー消費に影響を与える要因

金属チャージ材料の金属損失は、コンポーネントの物理的なサイズとその品質によって異なりますが、通常は5%未満であり、この損失のかなりの割合は、スラグ除去および注入操作中のこぼれや飛沫によるものです。エネルギー消費量に最大の影響を与える1つの要因は、炉の使用率のレベルです。使用率が高いほど、エネルギー効率の高い生産サイクルを意味します。

充電材料

熱を発生させるために使用される装入材料は、誘導炉で製造される鋼の品質を制御するために重要です。材料は、製造された溶鋼が鋳造後に目的の機械的特性と化学組成を持ち、欠陥がないことを保証します。鋼の品質に加えて、装入物は、(i)生成されるスラグの量、(ii)耐火物のライニングの寿命、および(iii)プラントと作業員の両方の安全性にも影響を与えます。さらに、充電材料と充電方法は、電気エネルギーの特定の消費量と炉の生産性にかなりの影響を及ぼします。

誘導炉では、主な装入材料はスクラップとスポンジ鉄からなる金属です。鉄スクラップと鉄スクラップの両方が使用されます。鉄くずは炭素を炉浴に運びます。一部の炉では、炭素を浴に導入する目的で銑鉄が使用されることもあります。熱を生成するために使用されるこれらの材料の比率は、プラントの場所での経済的コストでの相対的な可用性に依存します。高いスポンジ鉄とスクラップの比率を使用する誘導炉の場合、浴の炭素含有量を制御するために、浸炭装置(例えば、無煙炭または石油コークス)も追加されます。金属は、機械的または手動で炉に投入されます。

炉内での溶解操作の制御と溶鋼の化学的性質は、金属の混合を最適化できる程度に依存します。金属の品質は、炉の効率的な操作のための適切な装入混合のために知られている必要があります。

生産鋼の品質を向上させるためには、投入スクラップの品質を管理する必要があります。スクラップチャージで制御する必要のある重要なパラメータは、(i)サイズ、(ii)バルク密度、(iii)化学組成、(iv)錆、スケールなどの汚染がないことを意味するスクラップ材料の清浄度です。 、砂、汚れ、油/グリース、および(v)亜鉛、スズ、クロムなどの非金属コーティング。

スクラップからの最も厄介な残留元素(銅、コバルト、スズ、ヒ素、アンチモン、ニッケル、モリブデンなど)は、最終的に鋼に集中します。鋼中に存在すると、変形、高温の短絡、および機械的欠陥に対する望ましくない耐性が生じます。

スクラップセクションが長く、炉の上部から伸びている場合、これらは最終的には溶けますが時間がかかるため、炉の使用率に影響を与えます。スクラップのサイズは、チャージがブリッジしないようにするために重要です。平均して、各ピースの寸法は炉の直径の33%を超えてはならず、寸法は炉の直径の50%を超えてはなりません。システムの供給速度は、実際の溶融サイクルの65%から70%以内にフルチャージを炉に供給できるようにすることです。

初期材料は、可能な限り迅速に、最大出力を可能にするのに十分な密度で炉に充填する必要があります。最適な性能を得るには、装入材の密度を高くする必要があり、1立方メートルあたり1.3トン以上である必要があります。初期炉装入物の量は、炉の定格容量のかなりの割合を占めることになっています。

鉄スクラップの溶解中、ほとんどのスクラップは炉内の空気で浮遊します。誘導場がスクラップの温度を上昇させると、融点を下げるための炭素が存在しないため、スクラップは鋼の融点まで到達する必要があります。したがって、これは最初の溶融のためにより多くのエネルギーと時間を必要とします。さらに、鋼が約700℃の温度に達すると、酸化の増加が劇的になり、700℃から約1540℃への加熱中に、鋼スクラップの表面はますます高い速度で酸化し続けます。 。一旦溶融すると、鋼の液滴は、炉の底に到達し、できればより高い炭素で溶融浴に加わるまで、装入物を落下するときに酸化し続けます。お風呂の炭素は鉄の酸化を止めます。最も薄い鉄スクラップは、わずか1〜2分で室温から輝くチェリーレッド色に変化し、酸化が増加します。鉄の酸化物は、形成されるスラグの量を増やします。この酸化はすべて、反応性の高いFeOスラグを生成します。

汚れたスクラップや汚染されたスクラップは、炉の耐火物にスラグ層を堆積させる傾向があるため、スクラップの清浄度は非常に重要です。これは、るつぼの液面またはそのすぐ下で発生し、炉によって引き出される電力の量を制限します。炉の内径を効果的に小さくすることも可能であり、これにより、装入がより困難になり、長引く。これもまた、炉のエネルギー効率に影響を与えます。さらに、さびたスクラップは溶けるのに時間がかかります。また、充電ごとに含まれる金属も少なくなります。汚れた金属の電荷は、スラグの量を増やし、それは電力のより高い比消費を意味します。 1500℃で形成される1%のスラグごとに、エネルギー損失は1トンあたり10kWhです。

炉内のスポンジ鉄装入物は、(i)高い気孔率、(ii)低い密度、(iii)低い熱伝導率、(iv)高い比表面積、(v)高い酸素含有量、および(vi)中間炭素によって特徴付けられます。コンテンツ。スポンジ鉄は、均一な化学的および物理的特性を持っています。放浪者の金属元素の割合が低く(約0.02%)、硫黄含有量が低いですが、通常はリン含有量が高くなっています。炉内の浸炭剤の必要量を減らすため、炭素含有量の高いスポンジ鉄が好ましい。

スポンジ鉄の溶融プロセスは、スポンジ鉄の物理的、化学的、および熱的特性に大きく影響されます。これらの特性のいくつかは、形状、サイズ、密度、化学分析、および金属化の程度です。装入方法、炉の種類、浴の温度、炉内の液体金属の化学組成、炉内および粒子周辺の流体の流れなどの他のパラメータも非常に重要です。

スポンジ鉄の脈石含有量と非還元酸化鉄含有量は、可能な限り低くする必要があります。低鉄酸化物含有量は、安全上の理由とエネルギー消費の理由から重要です。大量の未還元酸化鉄が高温の高炭素浴に導入されると、激しい炭素沸騰が発生し、非常に危険な場合があります。

誘導炉でスポンジ鉄を使用する利点は、(i)追加の脱硫が不要であると同時に、鋼中の低硫黄含有量を達成できること、(ii)最終製品に含まれるクロム、銅、モリブデンなどの残留金属が少ないことです。 、スズなど、(iii)充電時間が短縮され、全体的な熱損失も減少します。(iv)製品の品質の一貫性が向上します。

誘導炉での製鋼中の浸炭剤の役割は、FeOの形で存在するスポンジ鉄から酸素を除去し、溶鋼中の炭素を所望のレベルまでピックアップすることです。無煙炭と石油コークスは、誘導炉での製鋼中に使用される2つの人気のある浸炭装置です。炭素の回収率は、キャブレターのサイズと品質、添加方法、および添加時間によって異なります。 85%から95%の範囲内であると予想できます。浸炭装置の灰分が多いと、浴に追加される炭素が少なくなり、スラグの生成が増加します。炭素の回収率を高めるためには、銑鉄または鋳鉄のスクラップを介した浴への炭素の投入がより望ましい。過度の損失があるため、キャブライザーの非常に細かい粒子サイズの使用は避けてください。使用できる他の浸炭剤は、冶金用コークス、鉄カーバイド、および冶金用炭化ケイ素(63%シリコンおよび31%カーボン)です。炭化ケイ素は通常スクラップで満たされ、(i)より速い吸収、(ii)脱酸剤としても機能し、(iii)ライニングの寿命を延ばすという利点があります。

金属や浸炭剤に加えて、脱酸剤は誘導炉での製鋼に使用されます。脱酸剤は、フェロ合金(シリコマンガン、フェロマンガン、フェロシリコン)とアルミニウムです。鉄合金の収率は、それらの仕様(サイズ、等級、および組成)によって異なります。

材料分析に基づくチャージミックスの正確な計算が必要です。また、溶鋼の適切な組成を確保することに加えて、充填材料と添加剤(気化器と脱酸剤)の正確な重量測定と計量は、溶解時間と電力需要を最小限に抑えるための基本的な前提条件です。より良い結果を得るには、清潔で乾燥した帯電材料を使用する必要があります。

炉を手動で装入するか機械的に装入するかに関係なく、装入材料は計量する必要があり、材料は炉に収まる必要があります。クレーンスケールを使用して、装入物の重量を測定できます。

充電および溶解操作

製鋼用の中周波コアレス誘導炉は、サンプ(ヒール)なしで運転されます。材料は、炉コイルの上端まで空の炉に投入されます。

前回の熱をたたいた直後に、ライニング材の状態を点検し、スクラップの投入を開始します。スクラップチャージを開始すると、ヒートサイクルが始まります。帯電材料の品質、帯電の順序は、熱サイクルに大きな影響を及ぼします。

スクラップの最初のロットが炉に投入されるとすぐに、電源がオンになり、電流が炉の誘導コイルを介して高速かつ比較的低電圧で流れ始め、炉の中央空間内に誘導磁場を生成します。るつぼが配置されているコイル。したがって、誘導された磁束は、るつぼ内の利用可能な電荷全体にわたって生成されます。磁束がスクラップを介して生成され、回路が完成すると、磁束が生成され、スクラップに渦電流が誘導されます。この誘導された渦電流は、抵抗性の高いスクラップの槽を流れるときに、途方もない熱を発生させ、溶融が始まります。したがって、溶融速度は主に(i)磁束の密度と(ii)電荷のコンパクトさの2つに依存することが明らかです。装入物の密度が高く、炉内でより多くのスペースを占めるため、溶解時間が短縮され、エネルギー消費量が削減されます。

スクラップの加熱は、電力を供給するのに十分な装入物が炉内にあるとすぐに開始されます。目標は、エネルギーを可能な限り迅速かつ効率的に充電することです。ヒートサイクル全体で最大の電力を供給できる電源装置は、常に最高の溶融速度を実現します。電荷が溶融プロセスを通過するにつれて、コイルに印加される電圧が増加します。この増加は2つの利点をもたらします。すなわち、(i)最大キロワットがコイルに継続的に印加されることを保証します。(ii)コイル電圧が高いということは、チャージに誘導される電圧が高く、したがってチャージ内の接触加熱がより効率的であることを意味します。通常、これにより、電荷が溶融プロセスを通過するときに消費電力が低下する電源と比較して、溶融速度が10%向上します。

中周波炉では、熱は主に装入物の金属の外縁で発生しますが、伝導によって中心にすばやく運ばれます。すぐに液体金属のプールが底に形成され、電荷が沈みます。溶解した材料が一緒に沈殿し、炉にさらに多くの材料を再充填することができます。中周波炉では、材料は液体浴ではなく、まだ固体の材料に投入されます。

この時点で、追加の充電が徐々に行われます。チャージで発生する渦電流には、他にも用途があります。それは溶鋼に溶融効果を与え、それによってそれによって攪拌され、混合され、より均一に加熱される。この攪拌効果は、炉の周波数に反比例します。溶解は、炉の容積の約半分が溶鋼で満たされるまで続きます。この時点で、分析のためにサンプルが採取され、炉は傾斜によってスラグポット内でスラグが除去されます。中周波コアレス炉で一般的に開発されるスラグは流動性がなく、非常に重くて粘着性があり、しばしば乾燥してドロスの形をしています。スラグの除去中は、すべてのスラグが表面に浮き、除去できるように電源をオフにする必要があります。電源がオフになっている時間が長いほど、炉全体の使用率への影響が大きくなります。

分析結果に基づいて、スクラップ、スポンジ鉄、および浸炭剤の追加充電の要件が決定され、充電が継続されます。お風呂に凸面ができた場合は、一時的に入力電力を減らして凸面を平らにし、循環量を減らします。

攪拌作用により液体金属への熱伝達が促進され、溶融が促進される場合、スポンジ鉄を液体金属に直接加えることができます。スポンジアイロンを追加する前に、十分な溶融池を確保するように注意する必要があります。

スポンジ鉄を炉に投入する場合、溶解作業を円滑にするためにスラグを連続的に除去する必要があります。これは、スラグが液槽の上で固化し、スポンジ鉄のさらなる溶融を妨げるためです。スラグの連続除去は、スラグを炉からすくい取ることによって実行されます。スラグの除去は、一般に、長い棒鋼を取り付けたスラグ除去スプーンを使用することで容易になります。これらのスプーンは、この目的のために特別に作られています。この段階ではスラグが厚く、粘度が高いため、スプーンでスラグを除去することができます。手動によるスラグ除去は困難で不快な作業です。

スラグ凝固剤を使用することにより、スラグの手動除去を強化することができます。スラグ凝固剤は剥離してスラグ片を結び付け、持ち上げることができるようにします。スラグの除去を助けるためにスラグ凝固剤が使用される場合、それらの使用は、炉のライニング材料への化学的攻撃を防ぐために厳密に制御されなければなりません。

クリーンで適切な装入材を選択し、総鉄の割合が高いスポンジ鉄を使用することで、スラグの量を減らすことができます。溶融速度を上げると、スラグの形成も減少します。

装入物に含まれるスポンジ鉄の量が多い場合は、酸素を除去するために浴に炭素(無煙炭または石油コークス)を追加する必要があります。スポンジ鉄に存在する酸素はFeOの形をしており、液体浴中の炭素と激しく反応し、熱伝達、スラグと金属の接触、および浴の均一性を向上させます。

装入モードに関係なく、スポンジ鉄は、鉄スクラップの溶融による溶融池(すなわち、ホットヒール)の最初の形成後に常に装入されます。スポンジ鉄の溶融は、液浴の炭素含有量やスポンジ鉄の金属化度などの要因に大きく影響されます。液体浴の炭素含有量は、スポンジ鉄の還元されていない酸化鉄含有量と反応して、液体浴からCOおよびCO2ガスを発生させます。つまり、炭素沸騰が起こり、その後、水素ガスと窒素ガスが除去され、最終的にきれいな鋼が生成されます。炭素沸騰は、3 FeO + 2C =3 Fe + CO+CO2の反応によってスラグ金属界面で発生します。

溶解期間中に適切な炭素沸騰を維持するために、液浴中の炭素含有量を適切なレベルに維持する必要があります。スポンジ鉄のFeO含有量を減らすために必要な炭素の量(C、kg)は、式C =1.67 [100 –%M – {(%スラグ/ 100)x%Fe}]で与えられます。ここで、Mは金属化度、Feはスラグ中の鉄の量です。

火を準備し、炉を軽くたたき、空にする

液体の充填レベルがコイルの上端付近に達したとき、つまり熱が完了しようとしているとき、ディッププローブを使用してバス分析サンプルとバス温度を取得します。この活動のために、権力は保留され続けます。温度ディップと分析サンプルが採取された直後に、保持力が炉に戻されます。正確さと速度のために、通常、分光分析が行われます。

分析結果に基づいて、浴分析の調整のために浴内でトリミングの追加が実行されます。トリミング添加材を溶かし、浴温をタッピング温度より80℃〜100℃低くします。トリミングに使用するキャブレターは、表面積を増やすために細粒にする必要があります。これにより、すぐに溶液になります。

タッピング取鍋の準備ができたら、炉をすくい取り、タッピング温度まで上げます。中周波炉の場合、この作業には2〜5分かかります。タッピング温度は、フェロアロイ添加の萎縮効果を考慮して決定します。タッピングの前に、タッピング中の沸騰作用を避けるために、少量の鉄合金が炉に充填されます。

取鍋では、必要な量の鉄合金と浸炭剤(必要な場合)を取鍋の底に入れ、金属を軽くたたきます。タッピング中は、炉を空にするのが早いほど良いです。炉を空にするのにかかる時間は、炉の使用率に影響します。

必要な予防措置と安全上の問題

製錬プロセスは、常に事前に正確に推定できるとは限らない溶融材料による危険を常に伴います。既知の危険は危険ではない、または少なくとも予測して打ち消すことができる危険であるとよく言われます。誘導炉での製鋼中の重要な安全関連の問題は、飛沫、大小の液滴、溶融浴からの熱放射、および水蒸気爆発の形での溶融金属の放出によるものです。これらの発生については、ここで説明します。

非常に小さな金属部品が溶融槽に接触して溶融物から排出されると、溶融物の量が比較的少ない金属の飛沫が発生します。これらの部品も濡れているか湿っている場合、これは大小の液滴の放出につながります。手術室のオペレーターは、大量の熱にさらされています。オペレーターが適切な保護具(PPE)を使用していない場合、皮膚に火傷を負ったり、目に損傷を与える可能性があります。

液体がお風呂の表面の下に入ると、水蒸気の爆発が常に発生します。極端な場合、水面下に浸透する1 cc(立方センチメートル)の水は、瞬時に元の体積の1,600倍に膨張する可能性があります。溶融プロセス中に、充填された材料から、または湿ったまたは濡れた工具によって、水が溶融浴に入る可能性があります。

誘導炉を操作しているときに、ラミングミックスが損傷し、溶融物がコイルまで前方に移動した可能性があります。この状態が巻線の閉塞と水の放出につながる場合、水も溶融物の下に浸透し、溶融物の突然の上方への放出をもたらす可能性があります。これにより、強力な水蒸気爆発が発生し、溶融物が炉のプラットフォームに放出される可能性があります。

必要な重要な注意事項と安全上の問題を以下に説明します。

- 職場の整頓と整頓。これは、炉のプラットフォームが常に整頓されていて、必要な工具が適切な場所に用意されていることを意味します。周りにある他の材料や物体は、遅滞なく取り除く必要があります。

- 職場での適切な照明により、炉のプラットフォームの不規則性や問題を時間内に認識して修正することができます。

- 修理を実施できるように、機器、操作スイッチ、電気および油圧ラインの損傷をログブックに記録し、メンテナンスに報告する必要があります。表示灯は安全装置であり、計画された間隔でテストする必要があります。

- るつぼの状態は、空にするたび、または軽くたたくたびに視覚的に検査する必要があります。るつぼの壁にひびが入っている可能性がある場合は、暗いトレースで示されます。これをさらに詳しく調べることができます。

- 請求する材料は、準備時に検査する必要があります。パイプ、チューブ、または中空のコンポーネントは手作業で選別し、水蒸気の爆発を引き起こす可能性があるため、水を保持していないことを確認してください。

- 他の地域からの訪問者または職員は危険性を認識し、安全な距離を保つように指示されます。

- 炉の操作フロアの担当者が必要とする最小のPPEは、安全ヘルメット、安全靴、長ズボン、綿の服、および側面保護付きの保護ゴーグルです。

- 非常用出口チャネルは常に乾いた状態に保ち、清潔に保つ必要があります。

- 炉本体は毎週1回検査され、毎月、ほこり、スクラップの小粒子、その他の不純物がないか清掃されます。

- 漏れた油はすべて拾い上げ、その場所を砂で覆います。リークを特定して修復する必要があります。

- 事故が発生した場合に備えて、2つの緊急脱出ルートを炉のプラットフォームから利用できるようにする必要があります。これらのルートは常に明確に保たれ、短期間でもブロックされないようにする必要があります。

- 溶解浴で金属製の工具を使用し、炉のスイッチを入れた状態で作業する場合は、工具を接地するか、オペレーターは少なくとも乾いた革の手袋を着用する必要があります。このような作業は、炉のスイッチを切った状態でのみ実行してください。湿気や湿気を取り除くために、ツールは浸漬前にバス上でウォームアップする必要があります。

- 溶融物の外部への予期せぬ突破を防ぐために、ブリッジの形成は避けなければなりません。ブリッジが形成されている場合は、炉のスイッチを切り、傾斜させて、薄いハンドスパイクを使用して溶融物と接触できるようにします。場合によっては、ブリッジを低出力で傾斜位置にある炉で溶かし、次に炉を基本位置のこの開口部からより多くの材料で再充填し、完全に溶かすことができます。

- 炉に完全な溶融物が含まれているときに停電が発生し、問題の修正にかかる時間がわからない場合は、さらに手順を確立する必要があります。溶融物を固化させるか、るつぼを空にするかの2つのオプションがあります。

- アースリレーを使用して、通電中のコンポーネントのアースに対する電気的絶縁を測定します。地中電位の溶融物がコイルに近づくと、抵抗が低下し、システムのスイッチがオフになります。

- 炉を傾けた状態で作業を行う場合は、炉が転倒しないように固定する必要があります。るつぼを押し出すときも炉を固定します。

るつぼの状態を目視で検査し、残りの壁の厚さを測定装置を使用して決定する必要があります。平均残存壁厚の評価は、周波数表示から行うことができます。

製造プロセス