キャプスタン旋盤とは何ですか? キャプスタン旋盤は、エンジン旋盤とセンター旋盤の改良型で、心押し台が六角形のタレットツールヘッドに置き換えられています。 1860年にアメリカのプラットアンドホイットニーによって最初に開発されました。 センター旋盤には工具ホルダーが1つしかなく、心押し台には工具が1つしか取り付けられないため、キャプスタン旋盤を開発する必要がありました。その結果、ワークの操作を変更しながら工具を変更するたびに、非常に時間がかかりました。センター旋盤は大量生産には適していませんでした。 これらの問題を克服するために、キャプスタン旋盤が開発されました。キャプスタン旋盤は、センタ

とは プラズマ溶接? プラズマアーク溶接(PAW)は、先の尖ったタングステン電極とワークピースの間にアークが形成されるため、TIG溶接と非常によく似たアーク溶接プロセスです。ただし、トーチの本体内に電極を配置することにより、プラズマアークをシールドガスエンベロープから分離することができます。次に、プラズマは、アークを収縮させる微細孔の銅ノズルに押し込まれます。 GTAWとの主な違いは、PAWでは、電極がトーチの本体内に配置されているため、プラズマアークがシールドガスエンベロープから分離されていることです。次に、プラズマはアークを収縮させる微細な銅のノズルに押し込まれ、プラズマは高速(音速

ドリルとは何ですか? 穴あけは、ドリルビットを使用して、固体材料に円形の断面を持つ穴を開ける切断プロセスです。ドリルは通常、回転する切削工具であり、多くの場合多点です。ビットはワークピースに押し付けられ、毎分数百から数千回転の速度で回転します。その結果、刃先がワークに押し付けられ、穴あけ時に穴から切りくずが除去されます。 岩を掘削する場合、ビットは通常回転しますが、通常、穴は円形の切削動作では作成されません。代わりに、穴は通常、すばやく繰り返される短いストロークを使用してドリルビットを穴に打ち込むことによって作成されます。 ハンマードリルの衝撃は、穴の外側(上部のハンマードリルビット)

ターニングとは何ですか? 旋削は、切削工具(通常は非回転工具ビット)が、ワークピースの回転中に多かれ少なかれ直線的に移動することにより、ねじれ工具経路を描く機械加工プロセスです。 通常、「旋削」という用語は、この切削作用による外面の生成のために予約されていますが、この同じ本質的な切削作用は、内面に適用される場合、「ボーリング」と呼ばれます。 したがって、「旋削と退屈」というフレーズは、旋盤として知られているプロセスのより大きなファミリーを分類します。旋削工具であれボーリング工具であれ、ワークピースの面の切削は「フェーシング」と呼ばれ、サブセットとしていずれかのカテゴリにまとめられる場

フライス盤とは何ですか? フライス盤は、回転カッターを使用して機械加工し、カッターをワークピースに進めて材料を除去するプロセスです。フライス盤は、小さな個々の部品から大規模で頑丈なグループフライス盤まで、さまざまな操作と機械をカバーしています。これは、正確な公差でカスタムパーツを加工するために最も広く使用されているプロセスの1つです。 フライス盤は、1つまたは複数の軸でさまざまな方向に実行でき、ヘッドの速度と圧力をカットします。これは、さまざまな工作機械で実行できます。フライス盤には、フライス盤、ワーク、治具、フライスが必要です。ワークピースは、フィクスチャに取り付けられた事前成形された

スタンピングとは何ですか? スタンピングまたはプレスは、平らな金属シートを最終的な形状に変換するために使用される製造プロセスです。このプロセスでは、ブランクまたはコイルのいずれかの形の平らな金属シートがスタンピングプレスに配置され、ツールとダイの表面が金属を最終的な形状に形成します。 スタンピングには、機械プレスまたはスタンピングプレスを使用したパンチング、ブランキング、エンボス加工、曲げ、フランジング、コイニングなど、さまざまな板金成形製造プロセスが含まれます。 これは、プレスの各ストロークが板金部品に目的の形状を作成する1ステップのプロセスである場合もあれば、一連のステップで実行さ

アルミニウム溶接を扱う専門家と一緒に何人かのDIY溶接愛好家は、溶接プロセス中にそれがどのように着色されるかを知っています。着色により、完成したプロジェクトのアルミニウムの美的外観が損なわれ、アマチュア風の外観になります。これが、ほとんどの溶接工が溶接後にアルミニウムを洗浄する最善の方法を常に研究している理由です。 この記事では、溶接後にアルミニウムを洗浄する方法、さまざまな種類の洗浄、および効率的な洗浄を確実にするために必要な必須機器について説明します。 アルミニウム溶接部のクリーニングの推奨事項と禁止事項 アルミニウム溶接部の洗浄は、特別な注意と注意が必要なプロセスです。溶接シームの

新製品の開発は、すべてのビジネスの不可欠な部分です。それはビジネスの成長と利益の促進に不可欠です。新製品の開発は、そのような会社の規模に関係なく、すべてのビジネスを新しい市場に押し上げます。 この記事では、試作段階で企業が直面する課題と、ラピッドプロトタイピング企業がどのように役立つかを見ていきます。ただし、その前に、新製品開発に関連する段階について簡単に説明しましょう。 製品開発の段階 新製品の開発には6つの重要な段階があります。すべてのステップにはその重要性があり、そのように扱われる必要があります。製品開発サイクル内で適切な操作の流れを確保することで、製品の発売を成功させることができ

フォークリフトは、建設業者にとって最も用途の広い車両の1つです。倉庫や建設現場で重い荷物を移動する必要があるかどうかにかかわらず、フォークリフトは人間ができない物体を安全に持ち上げることができるため、あらゆる現場で不可欠です。 利用可能なスタイルとモデルの幅広い選択があるので、最高のフォークリフトを選択するのは難しいかもしれません。フォークリフトをレンタルする場合でも、次のプロジェクトで購入する場合でも、ガイドでは、さまざまなフォークリフトの種類、その利点、人気のあるフォークリフトモデルについて説明し、ニーズに合ったフォークリフトを選択できるようにします。 フォークリフトとは何ですか? フ

アルミニウムは、今日最も機械加工された材料の1つです。実際、アルミニウムのCNC機械加工プロセスは、実行頻度の点で鋼に次ぐものです。これは主に優れた機械加工性によるものです。 最も純粋な形の化学元素アルミニウムは、柔らかく、延性があり、非磁性で、外観は銀白色です。ただし、要素は純粋な形で使用されるだけではありません。アルミニウムは通常、マンガン、銅、マグネシウムなどのさまざまな元素と合金化されて、さまざまな大幅に強化された特性を持つ数百のアルミニウム合金を形成します。 アルミニウムは機械加工に適していますか? 材料としてのアルミニウムは、いくつかの興味深い熱的および機械的特性を提供します。

適切な作業プラットフォームを選択すると、ビジネスの生産性が200%向上します。このような選択は、運用速度と効率を高めるための主要なオプションであるため、決して軽視すべきではありません。作業プラットフォームを効果的に利用する構造化されたワークフローは、需要の増加と拡大に簡単に適応できます。 運用の生産性を向上させることができる最適な作業プラットフォームを選択するには、次の質問を自問する必要があります。 質問#1:作業領域の高さはどれくらいですか? あなたはあなたの職場を包括的に測定する必要があります。作業プラットフォームの効率と最適な使用法はそれに依存するため、その高さと寸法を知っておく

テクノロジーが進化するにつれて、さまざまな業界の企業が競争上の優位性を高めるために新しく革新的な方法を採用しています。たとえば、キャッピングマシンは生産部門でますます人気が高まっています。規模の大小を問わず、業界は自動化の力を利用して生産を促進し、ビジネス目標を達成しています。しかし、キャッピングとは何ですか?キャッピングマシンはどのように役立ちますか?これについては、以下のセクションで詳しく説明します。 キャッピングとは何ですか? キャッピングとは、ボトルや容器をふたで覆い、こぼれたり汚染したりしないように密閉するプロセスです。テクノロジーが普及するずっと前に、キャッピングは手動で行われて

成形は、現代工学における重要な製造技術の1つです。私たちの日常生活で使用されているオブジェクトのほとんどは、成形方法やプロセスから製造されています。 例としては、ボールペン、油圧および空気圧バルブ、歯磨き粉の容器、調理容器、チェーン、ファンブレードで使用されるボールがあります。 、など。 金属成形は、費用効果、機械的特性の改善、高強度、生産性の向上、材料の節約の改善などのプラスの利点により、世界中で広く使用されています。 フォーミングは、航空宇宙、自動車、防衛産業などの多くの分野でその用途が見出されています。 典型的な自動車は、ホイールリム、ボディ、シャーシ、成形方法で作られたバルブ

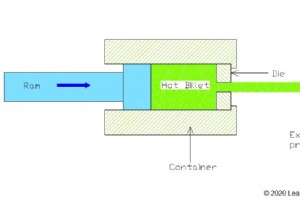

機械工学の分野では、押し出しプロセス 固定断面積を持つオブジェクトを形成するためにエンジニアによって広く使用されています。オブジェクトを作成するために、原材料をダイに押し込み、目的の形状を提供します。 このプロセスの主な機能は、押し出しの場合、せん断応力と圧縮応力のみがプロセスで発生するため、脆性材料を簡単に目的の製品に変えることができることです。 押し出しは半連続的または連続的なプロセスであり、高温または低温の材料を形成するために使用できると主張することができます。 押し出しとは何ですか? 押し出しは、金属成形操作の一種であり、ダイを使用して、本質的に圧縮性のある外力を利用して金属片の

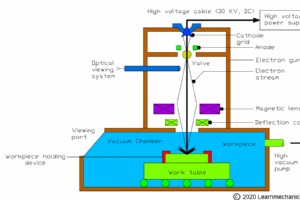

今日この記事では、電子ビーム溶接機の詳細な概要を説明します。 。 この溶接プロセスは、1949年にドイツの物理学者であるKarl-HeinzSteigerwaldによって最初に開発されました。 この記事では、最初に定義、その仕組みについて説明し、その後、EBWマシンのアプリケーション、利点、および制限についても説明します。 それでは、さらに遅れることなく、記事に飛び込みましょう。 電子ビーム溶接とは何ですか? 電子ビーム溶接は、2つの類似または非類似の金属が熱を使用して結合され、その熱が高エネルギー電子によって生成される液体状態の溶接プロセスです。電子が高速でワークピースに衝突す

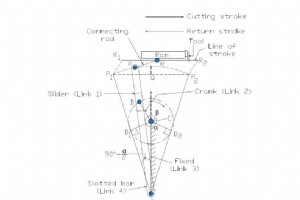

この記事では、クイックリターンモーションメカニズムの詳細な概要を説明します。それでは始めましょう! クイックリターンメカニズムとは何ですか? クイックリターンモーションメカニズムは、スライダーが前後に動くように円運動が往復運動に変換されるシェーパーおよびスロッターマシンで使用されます。順方向では、切断プロセスが発生しますが、その代わりにそのような切断は行われません。 クイックリターンメカニズムのタイプ: クイックリターンメカニズムには次の3つのタイプがあります。 ウィットワースクイックリターンメカニズム クランクおよびスロットリンクメカニズムと 油圧ドライブ ウィットワースクイ

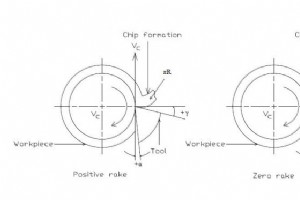

この記事では、レーキアングル、その重要性、およびそのタイプについて理解します。それでは始めましょう。 すくい角とは何ですか? すくい角(γ)は、すくい面と基準面(πR)またはワークピースの垂直面との間の角度です。切削工具を設計する際には、すくい角が最も重要な要素です。ワークからの切りくずが流れやすく、よりスムーズな加工動作を実現します。 すくい角の重要性: すくい角とすきま角は、工具を設計する前に覚えておく必要のある2つの重要なパラメータだけです。レーキ角度の重要な重要性のいくつかを次に示します。 すくい角によって、工具とワークピース間の耐切断性が決まりました。 ラック角度を適切に設

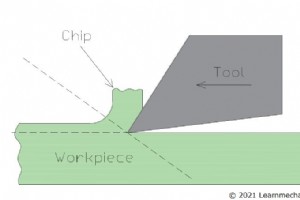

さまざまな形やサイズの金属を切断する過程で、チップの形で材料が失われます。切断プロセスが異なると、さまざまな種類のチップが製造されます。そのため、この記事では、さまざまな材料を加工するときに見つかるさまざまな種類のチップを紹介します。 金属切削プロセスのチップとは何ですか? 金属を希望の形状とサイズにするために、さまざまな工作機械や技術を使用して、金属表面から余分な金属を取り除きます。この除去され変形した金属はチップと呼ばれます。 チップについて詳しく説明する前に、金属切削中に使用される基本的な用語を見てみましょう。 すくい顔: 使用する切削工具の面です。 すくい角: すく

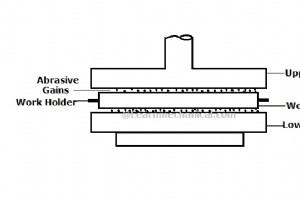

読者の皆さん、こんにちは。お元気ですか。この記事では、ラッピングプロセスと、定義、動作原理、タイプ、材料、長所、短所、アプリケーションなどのサブトピックについて詳しく学習します。 また、PDFはすべての記事の最後にダウンロードできます。 それでは始めましょう、 ラッピングプロセスとは何ですか? ラッピングは、ワークピースの寸法精度と表面仕上げを向上させるために使用される低圧機械加工プロセスです。ラッピングプロセスでは、微細な研磨粒子を使用して、ワークピースの表面に切削作用を実行します。 ワークピースは、機械の助けを借りて、または手で、粉末状の研磨粒子または研磨ペーストを間に挟んで、ラ

こんにちは、私たちのブログへようこそ、あなたが素晴らしいことをしていることを願っています。この新しい記事では、定義、部品または構造、動作原理、長所、短所、およびホーニングプロセスの適用について詳しく説明します。 ホーニングプロセスの歴史は何ですか? レオナルドダヴィンチが登場したのは16世紀のことです。 最初にツールを使用して、研磨紙に取り付けられたスティックを使用して木製パイプの内壁を滑らかにしました。このスティックは、半径方向だけでなく直線方向にも動く可能性があります。 ホーニングツールは、内燃エンジンの内部コンポーネントを磨くために20世紀初頭に開発されました。 1924年に、ス

産業技術