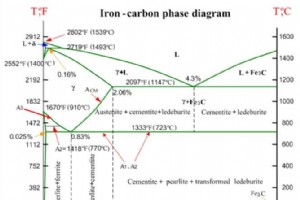

この記事では、鉄炭素平衡状態図について説明します。 、平衡状態図の使用、鉄炭素状態図の種類、および鉄炭素状態図に関連するさまざまな相と用語。 状態図とは何ですか? 状態図 は、さまざまな温度、圧力、および化学組成条件下で合金に存在する相をグラフで表したものです。 金属合金の凝固は、平衡状態図によって明確に理解されます。これらは、温度と濃度の変化による状態の変化をグラフで表したものです。この図は、合金の性質と構成、および特定のシステムの相の量と組成を示しているため、構成図または状態図とも呼ばれます。 平衡状態図の特性と用途 均衡 一方向に進行するプロセスの結果としてシステムで発生す

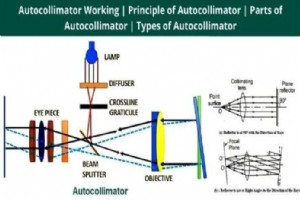

この記事では、オートコリメータ、その使用目的、動作原理、動作方法、さまざまなタイプのオートコリメータ、およびその長所と短所について学習します。 オートコリメータとは何ですか? オートコリメータ または自動コリメートは、小さな角度差、変化、またはたわみの測定に使用される光学機器です。また、真直度、平坦度、位置合わせなどを決定するためにも使用されます。 オートコリメータは、光学系を使用して小さな角度変化を測定するデバイスです。このデバイスは、非常に小さな角度変化に非常に敏感であり、角度偏差を正確に測定できます。本質的には、コリメータと無限望遠鏡を組み合わせたものです。オートコリメータは

この記事では、アルミニウム合金、さまざまな種類のアルミニウム合金、およびアルミニウム合金の特性について学習します。 アルミニウム合金とはどういう意味ですか? アルミニウム合金は、他の元素を加えたアルミニウムを主成分とする材料です。アルミニウムが溶融(液体)すると、元素が混合されて冷却され、均質な固溶体が形成されます。他の元素は、合金のバルクの最大15%を占める可能性があります。 鉄、銅、マグネシウム、シリコン、亜鉛は他の元素の中にあります。純粋な金属元素と比較して、アルミニウムに元素を追加すると、合金の強度、作業性、耐食性、導電率、および/または密度が向上します。アルミニウム合金は軽

この記事では、プロセス計画とはについて学習します。 ? 要件とは何ですか このプロセスの場合、プロセス計画の手順は何ですか 、タイプ 、利点 、短所 およびシーケンス 含まれている活動の。 定義から始めましょう 。 プロセス計画とは何ですか? プロセス計画 は、部品または製品の製造に必要な製造操作の詳細なリストを作成するために使用される手順です。これは、製品設計と製品製造の間のリンクです。 プロセス計画は、効率的な一連の操作を確立し、適切な機器とツールを選択し、製品が仕様に規定されているすべての要件を満たすように操作を指定します。同時に、プロセスは最小のコストと最大の生産性で実行

この記事では、明確な理解のために、プロセス計画の見積もりと原価計算、およびそれに関連するさまざまな用語について学習します。 プロセス計画の見積もりと原価計算 コスト評価 製品の製造に必要なコストを十分に理解するまで、プロセス設計は完了しません。一般的に、最低コストの設計は自由市場で成功します。したがって、コストを構成する要素を理解することが重要です。 コストの要素: 製品の構成またはコスト要素は、大きく(1)にグループ化できます。 経常費用または製造費用または運用費用および(2) 非経常費用。これらは再び直接費用として分類される場合があります 、間接費 資本コスト 経常外費用が発生

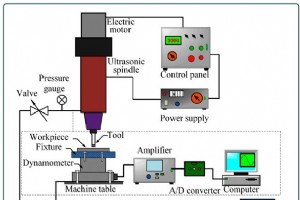

この記事で取り上げるトピックは、超音波加工プロセス、動作原理、長所、短所、およびその詳細な動作です。 超音波加工プロセスとは何ですか? 超音波加工プロセス (USM)は、超音波周波数で軸方向に振動するツールを使用して硬くて脆い材料を除去するプロセスです。 [18〜20キロヘルツ(kHz)]。 その振動の間、B4CまたはSiCの研磨剤スラリーは、軟工具(ろう鋼)とワークピースの間の加工ゾーンに連続的に供給されます。したがって、研磨粒子はワークピースの表面に打ち込まれ、そこから微粒子が欠けます。 振動ツールは、振幅が10〜40 µmの範囲で、砥粒に静圧をかけ、材料が除去されて必要なツ

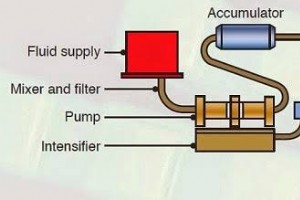

ウォータージェット加工とは何ですか? ウォータージェット加工 (WJM)、ウォータージェット切断とも呼ばれます は、高速の水ジェットを使用してワークピースの表面から材料を除去する、従来とは異なる機械加工プロセスです。 このプロセスではウォータージェットが使用され、ウォーターソーの形でデバイスとして機能します。このプロセスでは、水が急速に上昇し、ターゲットのワークピースに集中します。 ウォータージェット材料や一部の金属に混合された研磨粒子を高速かつ高圧で使用することができます。一部のプロセスは研磨剤をまったく使用せず、これらは純水ジェット加工プロセスとして知られています。 こ

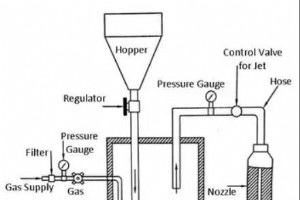

この記事では、研磨ジェット加工について学習します。 、動作原理を含む 、パーツ 、作業中 、アプリケーション 、利点 および短所 。 研磨剤ジェット加工 研磨ジェット加工 は、高圧ガスまたは空気によって高速で運ばれるAl2O3またはSiCの砥粒の集束ストリームを使用して材料を除去する従来とは異なる方法であり、0.3〜0.5mmのノズルを介して作業面に衝突させます。直径。 つまり、アブレシブジェット加工 は、高圧ガスまたは空気を使用してノズルを介して研磨粒子の高速ストリームを作業面に衝突させるプロセスであり、高速研磨粒子によって引き起こされる侵食によって金属が除去されます。 粒子

現場で溶接のクラスや溶融金属を受講したことがない人は、溶接工がワークステーションに座ってその前の金属部品を溶融し、テーブルの周りを自由に動き、必要に応じてワークピースを再配置すると想定するかもしれません。 しかし、日常の作業環境では、金属の接合は非常に難しい場合があります。ワークピースは、天井、コーナー、または床に取り付けることができます。 溶接工には、どの位置でも溶接できる技術が必要です。そこで、4つの一般的な溶接位置が開発されました。 溶接位置とは何ですか? 溶接位置は、基本的に金属を接合するさまざまな角度です。通常、溶接位置には、水平、フラット、垂直、オーバーヘッドの4種類があ

酸素燃料切断とは何ですか? オキシ燃料溶接とオキシ燃料切断は、燃料ガス(またはガソリンやガソリンなどの液体燃料)と酸素を使用して金属を溶接または切断するプロセスです。フランスのエンジニアであるエドモンドフーシュとシャルルピカールは、1903年に最初に酸素アセチレン溶接を開発しました。 空気の代わりに純粋な酸素を使用して火炎温度を上げ、室内環境でワークピースの材料(鋼など)を局所的に溶かします。 一般的なプロパン/空気炎は約2,250K(1,980°C; 3,590°F)で燃焼し、プロパン/酸素炎は約2,526 K(2,253°C; 4,087°F)で燃焼し、酸水素ガス炎は3,073 K

オキシアセチレンおよび酸水素溶接プロセスは、アルミニウムおよびアルミニウム合金のガス溶接に最も一般的に使用されます。アセチレンと同じチップを使用して、水素を酸素と燃焼させることができます。ただし、温度が低く、より大きなチップサイズが必要です。 アセチレンと酸素が正しい比率で混合されて点火されると、結果として生じる炎は6300°F(3482°C)の温度に達します。これは、すべての市販の金属を完全に溶かすのに十分な強度であるため、結合される金属は実際に一緒に流れて、機械的圧力またはハンマーの完全な結合を形成します。 非常に薄い材料を除いて、通常、継ぎ目をわずかに強化するために、線材の形の余分な

研削モードとは、外部の研削制御オプションを備えたヘルメットの溶接を指します。このオプションを使用すると、溶接工はスイッチを押すかボタンを押すだけでヘルメットを研削モードにすることができます。グラインドモードは、溶接ヘルメットの安全性と生産性を向上させる上で重要であることが証明されています。 どのように機能しますか? 今日、一部の溶接ヘルメットは自動暗くなるレンズを跳ね上げることができ、同時に、シールドの残りの部分を下げたままにすることができます。次に、自動暗くなるレンズの下から透明なシールドが開きます。 シールドは、溶接機に研削面の明確なビューを提供します。クリアグラインドシールドが

溶接を詳細に調べるときは、溶接のさまざまな部分の名前を知ることが重要です。溶接のさまざまな部分を理解するには、上の画像と定義を使用してください。 フィレット溶接 フィレット溶接とは、2つの金属片が垂直または角度(60 o )にある場合の接合部を指します。 120 o )。これらの溶接は、一般に、互いに垂直な2つの金属片であるTジョイント、または重なり合ってエッジで溶接される2つの金属片である重ね継手と呼ばれます。 溶接は三角形の形状であり、溶接工の技術に応じて、凹面、平面、または凸面を持つことができます。溶接機は、フランジをパイプに接合するとき、断面を溶接するとき、およびボルトが

溶接スパッタとは何ですか? 溶接スパッタは、溶接プロセス中に散乱または飛散する溶融金属または非金属材料の液滴で構成されます。これらの小さな高温の材料は、作業台や床に飛んで落下する可能性がありますが、他の材料はベース材料や周囲の金属材料に付着する可能性があります。固まると丸くて小さな球のような物質なので、簡単に識別できます。 溶接スパッタは主にガスメタルアーク溶接(GMAW)で発生します。過剰な場合、溶接スパッタは炉内でリサイクルされ、固体構造を生成できます。 溶接する材料の品質によって、生成されるスパッタの量が大幅に決まります。これは、金属の組成からコーティング、そしてその表面の清浄度

溶接気孔率とは何ですか? 溶接気孔率は、溶融した溶接パドルに閉じ込められた窒素、酸素、および水素ガスの吸収によって引き起こされる溶接欠陥であり、凝固中に放出され、表面またはビード内にポケットまたは細孔を引き起こします。気孔率は、溶接の表面または溶接ビード内で発生する可能性があります。 溶接プールでの窒素と酸素の吸収は、通常、ガスシールドが不十分なために発生します。気孔率はランダムにすることができます:ランダムで不均一な距離に向けられます。また、分離することもできます。すべての側面から1インチ離してください。 気孔率は、溶接プールが固化するときに放出されるガスの凍結によって引き起こされる

スティック溶接は、金属電極とワークピースの間に電気アークを打つことによって実行されます。電流が電極を通過し、電極を溶かしてワークピースに溶かし、溶接プールを形成します。電極はフラックスの層で覆われており、溶融して溶接プールを大気による汚染から保護します。 フラックスはスラグの層を形成し、溶接ビードの上に形成されます。これは、溶接が完了したら、削り取ってブラシで落とす必要があります。ガスボンベを使用するMIG溶接やTIG溶接とは異なり、風の影響を受けないため、屋外の溶接工に人気のある簡単な手順です。 スティック溶接(SMAW)とは何ですか? 手動金属アーク溶接(MMAまたはMMAW)、フ

私たちは皆、仕事に適したツールを選択することの重要性を知っています。溶接に関しては、選択するプロセスはツール自体と同じくらい重要です。特定のタスクに間違った溶接プロセスを使用することは、ドライバーで2×4を見ようとするようなものです。それで頑張ってください。 溶接に慣れていない場合は、飛び込む前に考慮すべきことがたくさんあります。金属が異なれば、必要な技術や材料も異なります。特定の作業には、他の方法よりもはるかに適した方法があります。どの方法が特定の仕事に適しているかをどうやって知ることができますか?そこで、この投稿が役に立ちます。 今日最も一般的な3つの溶接プロセスは、スティックとMIG

機械加工は、幅広い技術と技術を含む製造用語です。これは、動力駆動の工作機械を使用してワークピースから材料を取り除き、意図したデザインに成形するプロセスとして大まかに定義できます。 ほとんどの金属部品および部品は、製造プロセス中に何らかの形の機械加工を必要とします。プラスチック、ゴム、紙製品などの他の材料も、一般的に機械加工プロセスで製造されます。機械加工とは何か、そのプロセス、そしてそれを使用するツールとテクノロジーについて詳しく学びましょう。 機械加工とは何ですか? 機械加工は、より大きな材料から不要な材料を取り除くことにより、目的の最終形状を作成するプロトタイピングおよび製造プロセ

溶接は、製造業や商業建設業界で複数のオブジェクトを結合するために使用される重要な製造プロセスです。ご存知かもしれませんが、それはそれぞれの物体を加熱し、それによってそれらを溶かすことを含みます。 オブジェクトが冷え始めると、それらは融合して安全な接続を作成します。すべての溶接プロセスはオブジェクトを溶かすことによって実行されますが、それらが実行される主な方法は、フォアハンドまたはバックハンドの2つです。では、フォアハンド溶接とバックハンド溶接の違いは何ですか? フォアハンド溶接とは何ですか? フォアハンド溶接は、トーチの前にロッドを適用することを特徴とする溶接技術です。フォアハンド溶接

一般的な溶接記号とその意味 エンジニアリングおよび製造図面で溶接が指定されている場合、溶接のタイプ、そのサイズ、およびその他の処理および仕上げ情報を説明するための一種の省略形として、不可解な記号のセットが使用されます。ここでは、一般的な記号とその意味を紹介します。 記号の完全なセットは、米国規格協会(ANSI)および米国溶接協会(AWS)によって発行された規格(ANSI / AWS A2.4、溶接および非破壊検査の記号)に記載されています。 溶接記号の要素 基準線と呼ばれる水平線は、他のすべての溶接記号が結び付けられているアンカーです。溶接を行うための指示は、基準線に沿って張られてい

産業技術