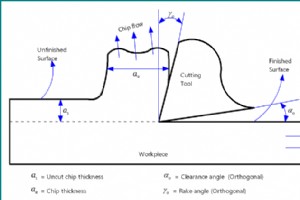

機械加工または金属切削は、高い寸法精度と厳密な公差を実現するために、事前に形成されたブランクから余分な材料を徐々に除去するために使用される1つのサブトラクティブ製造プロセスです。さまざまなレベルの精度でさまざまな被削材の材料除去タスクを効率的かつ生産的に実行するためのさまざまなタイプの機械加工操作があります。このようなプロセスは、従来の機械加工(旋削、フェーシング、フライス盤、穴あけ、ボーリング、ホブ切りなど)、研磨切削(研削、ホーニング、ラッピングなど)、非従来の機械加工(AJM、USM、 EDM、LBM、EBMなど)およびマイクロおよび精密機械加工(マイクロフライス盤、マイクロドリル、ダイ

機械加工または金属切削は、必要な仕上げ、寸法、および公差を与えるために、余分な材料がワークピースから徐々に除去される1つの二次製造プロセスです。多種多様な材料をさまざまな方法で効率的かつ経済的に機械加工する必要性に応えるために、いくつかの関連するプロセスが長年にわたって出現してきました。大まかに言って、これらのプロセスは、従来の機械加工(マクロおよびマイクロ)、研磨仕上げ、および非従来の機械加工(NTM)に分類できます。従来の機械加工プロセスは十分に確立されており、さまざまな特徴を生成するための多数の操作で構成されています。たとえば、旋削、フライス盤、ねじ切り、ローレット加工、フェーシング、穴

リベット接合は、2つの金属部品を十分に強力に接合できる永久接合プロセスの一種です。耐久性があり、健全で信頼性の高いジョイントを提供します。特に、絶え間ない振動の下でも緩み防止機能は、橋の建設を含む多くの場面で溶接よりもリベット留めに有利に働きます。リベット留めは、基本的にストラッププレートを使用してリベットを使用して2つの部品を重ね接合することです。リベットは基本的に小さな円筒形の棒で、通常は柔らかい素材でできており、一端に頭があります。リベットの円筒シャンクは、コンポーネントとストラッププレートの累積厚さよりも十分に長くなければなりません。リベット留めしながら、これらのリベットをコンポーネン

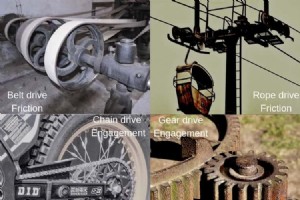

原動機は、他の形態のエネルギーから変換することによって機械的エネルギーを生成するために使用されます。たとえば、電気モーターは電気エネルギーを機械エネルギーに変換し、シャフトの回転という形でそれを提供します。同様に、油圧タービン、蒸気タービン、風車なども原動機として機能することができます。機械式ドライブは、そのような原動機(ドライバーシャフト)から機械部品(ドリブンシャフト)に運動、トルク、および動力を伝達するために使用されます。トランスミッションとは別に、機械ユニットの要件に応じて、回転方向を変更したり、速度を変更したりすることもできます。機械式ドライブには、ギアドライブ、ベルトドライブ、チェ

マシンは、事前定義された方法で特定のタスクを実行するためにエネルギー源を必要とするメカニズムのクラスターです。家庭用または産業用機械は、主に原動機(電気モーター、風車、油圧または蒸気タービン、内燃機関など)の助けを借りて駆動されます。通常、この原動機は機械ユニットから離れた場所にあり、機械で必要とされるよりも高速で回転します。この原動機から機械ユニットに動力を伝達するために、機械式動力伝達システムが使用されます。このような伝達システムは、(i)運動、トルク、および動力を駆動軸から従動軸に伝達する、(ii)時計回りから反時計回りに、またはその逆のように回転方向を逆にする、(iii)ステッピングな

メカニカルドライブは、ドライバーシャフト(通常は電気モーターのような原動機)からドリブンシャフト(機械ユニットなど)に運動、トルク、および動力を伝達するために使用されます。機械式ドライブには、ギアドライブ、ベルトドライブ、チェーンドライブ、ロープドライブの4つがあります。それぞれに特定の機能があり、特定のタイプのアプリケーションに適しています。短距離での動力伝達にはギアドライブが推奨されます。これは1つのポジティブドライブであり、任意の角度および任意の平面で電力を伝送するように設計できます。歯車には、平歯車、はすば歯車、かさ歯車、ウォーム歯車の4つの基本タイプがあります。平歯車は、歯車の軸に平

マシンは、エネルギーを消費することによって事前定義された方法で特定のタスクを実行できるメカニズムのクラスターとして定義できます。機械のほとんどの機能は、原動機によって供給される機械力を利用して実行されます。原動機は、ある形式のエネルギーを機械的エネルギー(回転トルクの形式)に変換できます。まず第一に、電気エネルギーが機械エネルギーに変換される電気モーターがあります。同様に、蒸気タービン、油圧タービン、風車なども、特定の場合、特にヘビーデューティーアプリケーションの原動機として機能します。このような原動機は通常、機械ユニットから離れた場所に配置されているため、機械に電力を伝達するための別の手段が

マシンは、特定のタスクを実行するために継続的な電源を必要とします。産業用機械の大部分は、回転トルクの形で発生する機械的動力によって駆動されます。原動機は、他の形態のエネルギーを変換する機械的エネルギーを生成するために使用されます。たとえば、電気モーターは電気エネルギーを機械エネルギーに変換します。機械式動力伝達システムは、そのような原動機から機械ユニットの意図された場所に動力を伝達するために使用されます。基本的に4つのドライブが含まれています。ただし、中断のない動力伝達のために他の機械要素を利用します。ギアドライブ、ベルトドライブ、チェーンドライブ、ロープドライブは、ドライバーシャフトからドリ

機械は、エネルギーを拡張することによって特定のタスクを実行できるメカニズムのクラスターとして定義できます。機械の大部分は、回転軸のトルクに他ならない機械力で駆動されます。原動機は、他の形式のエネルギーを機械的エネルギーに変換するために使用されます。たとえば、電気モーターは電気エネルギーを機械的動力に変換します。しかしながら、そのような原動機は機械ユニットから離れて配置されているので、別の伝送システムが望まれる。ここに、ドライバー要素(原動機など)から被駆動要素(機械ユニットなど)に運動、トルク、および動力を伝達する機械式動力伝達システムの役割があります。この目的を果たすために、ギアドライブ、ベ

メカニカルドライブは、ドライバーシャフト(原動機など)からドリブンシャフト(機械ユニットなど)に運動、トルク、および動力を伝達するために使用されます。機械式ドライブには、ギアドライブ、ベルトドライブ、チェーンドライブ、ロープドライブの4つがあります。ベルトドライブ(フリクションドライブ)とは異なり、ギアドライブは1つの噛み合いドライブであり、2つのギアの歯の連続的な噛み合いと解放によって動力伝達が発生することを示します。また、2つのギアの間に中間の柔軟な要素が存在しないため、リジッドドライブでもあります。ここでは、ドライバーギアが対応するドリブンギアと直接噛み合っているため、短距離での動力伝達

メカニカルドライブは、ドライバーシャフトからドリブンシャフトにモーション、トルク、パワーを伝達するために使用されます。ドライバーシャフトは、ほとんどの場合、原動機(電気モーター、油圧タービン、蒸気タービンなど)の一部です。一方、従動軸は機械ユニットの一部です。基本的な機械式ドライブには、ギアドライブ、ベルトドライブ、チェーンドライブ、ロープドライブの4つがあります。ギアドライブは、2つの噛み合うギアの歯を連続的に噛み合わせたり外したりすることで、動きと力が伝達される1つの噛み合いタイプのリジッドドライブです。それは本質的に滑りがなく、これは一定の速度比(ポジティブドライブ)を提供します。軽量用

機械は、エネルギーを拡張することによって特定のタスクを実行できるメカニズムのクラスターとして定義できます。このようなメカニズムは、回転トルクから生じる機械的な力によって駆動されます。原動機(電気モーター、タービンなど)は通常、機械的動力を供給し、機械的駆動装置の助けを借りて機械ユニットに伝達されます。機械式ドライブには、ギアドライブ、ベルトドライブ、チェーンドライブ、ロープドライブの4つがあります。ギアドライブは、歯の噛み合いによってドライバーシャフトからドリブンシャフトに運動と動力を伝達します。中間の柔軟な要素がないため、これは1つのリジッドドライブです。スリップ(ポジティブドライブ)なしで

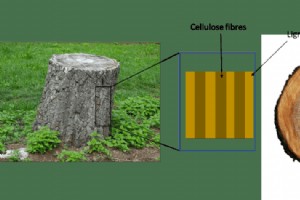

用途が広く、カーボンニュートラルで、再生可能。いいえ、これは開発されたばかりの特別な新素材のマーケティングスローガンではありませんが、非常に馴染みのある素材である木材の3つの重要な特徴は、今日でもその適応性で私たちを驚かせ、材料開発の最前線で。この記事では、透明な木材から炭化した木材の複合材まで、これらのエキサイティングな開発のいくつかについて詳しく説明します。 まず、木の簡単な復習。木材は、リグニンマトリックス内に埋め込まれたセルロース繊維の天然複合材です。セルロースは幹の長さに沿って長い棒として機能し、木材に引張強度を与え、リグニンマトリックスは木材に圧縮強度を与えます。 図1:

アルミナ粉末とは 酸化アルミニウムまたは活性アルミナとしても知られるアルミナ粉末は、主にアルミニウムの製造に使用される化合物です。これは、低炭素経済の発展および世界の業界全体で最も重要な金属の1つです。 アルミナ粉末は、アルミニウムの主要な鉱石であるボーキサイトから作られています。ボーキサイト鉱石は、ギブサイト、ベーマイト、酸化鉄、水酸化鉄、石英、および粘土鉱物の混合物で構成されています。アルミナは、化学成分Al2O3(アルミナ粉末)がボーキサイト鉱物混合物から蒸留されるバイヤー法によって抽出されます。 アルミナをアルミニウム製造に理想的なものにする独自の特性により、他の多くの用途、特に

適切な研磨剤を選択せずに金属加工の目標を達成することは困難です。多数の要因が組み合わさって、使用する要因が決定されます。ただし、ここでのヒントは、望ましい結果を達成し、落とし穴を回避するための有用な洞察を提供します。 いくつかの研磨剤と方法が材料にどのように影響するかを理解する 優れた出発点は、さまざまな研磨剤の種類とその使用方法がベース材料に不適切であることが判明する可能性があることを確認することです。たとえば、砥石の熱が蓄積すると、ステンレス鋼が変色する可能性があります。パーツが最終的に塗装される場合は問題ありませんが、そうでない場合は問題になる可能性があります。 ステンレス鋼につ

今日誰かと話すと、人工知能が次の大きなものであると言われます。誰もが欲しがるホットポテトですが、誰も噛むことはできません。 彼らの大多数はまた、AIが実際には単なる誇大宣伝であり、Powerpointに身を包んだ古き良き機械学習と数学の栄光であるために起こっていることの多くを教えてくれます。そして、ほとんどの場合、それらは正しいでしょう。 ただし、ディープラーニングなどのAIツールのアプリケーションが革新的である分野の1つは、自然言語処理です。 簡単な例は、Webサイトを操作するチャットボットです。これらは、長短期記憶(LSTM)ニューラルネットワークと呼ばれる比較的複雑な深層学習アーキ

砂型鋳造には数千年前の歴史があり、その間ほとんど変わっていません。しかし、3D印刷のおかげで、状況は変わりつつあります。これらの取り組みの成果の一部を以下に示します。 定評のある企業が革新的であり続けるための支援 今日の非常に競争の激しい市場では、1世紀以上前に設立された企業でさえ、顧客を満足させ、サービスのために他の場所に行くのを防ぐために継続的に改善する必要があります。 D.W.クラークは、砂型鋳造法に3D印刷を実装し、注目に値する結果を得た多合金金属鋳造会社です。 伝えられるところによると、同社は従来の工具やパターンの方法を排除しながら、リードタイムを数か月から数週間に短縮しました。

2015年に初めて合成された、解剖学的に薄い結晶性の2Dボロフェンシートであるボロフェンは、すでに世界中の科学者の注目を集めています。 「新しい不思議な素材」と表現されています その独特の異方性の柔軟性と金属性により、バッテリー、センサー、触媒化学に革命を起こす可能性があります。 この記事では、ボロフェンの合成、特性、および潜在的な用途についてまとめています。 合成とプロパティ グラフェンは単一の形態を取り、ボロフェンは多形であり、多くの格子構成を持つことができます。理論的には、それぞれが異なる特性を持つ1000を超える形態のボロフェンが存在する可能性があります。ボロフェンは、固体のホウ素

現代建築の世界では、新技術、材料のアップグレード、環境要件、美的複雑さなどの根本的な要因が、無限の革新への道を開いています。その一例がガラスです。これは、時間の経過とともに劇的に洗練され、一連のブレークスルーを経てきた建築建材です。それは、より装飾的な素材から、不可欠な構造コンポーネントになることから生まれました。ガラスは職人のルーツから大量生産の世界へとシフトしました[1]。 ガラスは、1851年に建てられ、30万枚のガラスシートを構成するロンドンクリスタルパレスからニューヨークの新しいヘイデンプラネタリウムまで、長い間建設に利用されてきました。プラネタリウムは2000年にマンハッタンのア

人間が撃たれたり刺されたりした後に体を再生できる映画を見たことがない人はいますか? 有名な例は、ウルヴァリンの自己回復の例です。私たちはまだそのような偉業を達成するまでには少し道のりがありますが、科学の進歩を推進するのはまさにこれらのファンタジーである場合があり、おそらくすぐにそれらを実現することができます。 この方向への大きな一歩は、チタン製プロテーゼのように、失われた、または機能しなくなった天然組織に代わる人工組織の製造です。 それでも、私たちの体を再生する際にマーベルのキャラクターのレベルに到達するには、それをワンランク上に上げて、テクノロジーを次のレベルに引き上げる必要があります

産業技術