天然の有機または無機資源から製品を作る可能性は、科学の進歩に依存し、人間の必要性によって加速されます。ただし、顧客の要件に応じて、原材料を有用な製品に簡単、効率的、生産的、経済的、人間工学的に変換するには、テクノロジーの成長と管理および計画の支援が必要です。単一の製品ですべての要件を満たすことが常に実現可能であるとは限りませんが、競争の激しい市場で維持するために、成功する企業は常に、製品の価格を上げたり、他の必要な品質を犠牲にすることなく、単一の製品に可能な限り機能を組み込むように努めます。 。 グローバル化した市場で新たな偉業を達成するために、機械エンジニアが常に出力をアップグレードするこ

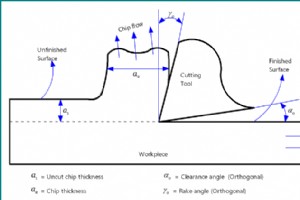

機械加工または金属切削は、意図した形状、サイズ、および表面仕上げを与えるために、切削工具を使用して事前に形成されたブランクから余分な材料をチップの形で徐々に除去する1つのサブトラクティブ製造プロセスです。材料の層を連続的に除去(せん断)するには、鋭利な刃のカッターが不可欠です。機械加工中、意図されたフィーチャーの形状と選択された操作に基づいて、ワークピースと切削工具の間に特定の方向の相対運動が提供されます。そのため、カッターはその先端で材料の薄層を圧縮し、続いてそれを剪断します。このカッターによって材料全体のせん断作用が実現されるため、その形状、方向、および材料は、全体の加工性能に影響を与える

製造は、実質的な価値を付加することにより、実際に原材料やスクラップを目的の製品に変換する生産における重要なステップの1つです。多種多様な材料を抜本的に処理する必要性に応えるために、いくつかの製造プロセスが存在します。より優れた表面品質とより多くの組み込み機能を備えた小型化された製品に対するニーズの高まりは、製造の急速な発展への道を開き、その結果、今日の市場の需要をよりよく満たすために材料を効率的に処理できるさまざまな高度なプロセスが進化しました。製造の範囲も徐々に拡大し、古くからの産業部門から高度な製品またはサービスベースの企業に至るまでの広大な領域をカバーし、要件に適切に貢献しています。

生産システムの重要なステップである製造は、十分な価値を付加することにより、原材料やスクラップを有用な製品に変換します。ただし、すべての物理的な製品を同じ方法で製造できるわけではありません。したがって、異なる材料で作られた、異なる特徴を有する異なる物体を製造するために、いくつかの製造プロセスが存在する。このような製造プロセスには、鋳造、接合、成形または金属加工、機械加工または金属切断、熱処理、コーティングおよび着色、ラピッドプロトタイピングおよび粉末冶金が含まれます。それぞれに、適切な被削材、製品の形状とサイズ、フィーチャータイプ、コンポーネントサイズ、寸法精度、公差レベルなどの点で異なる機能が

2つ以上のコンポーネントを結合するための要件は、製造に固有のものです。多種多様な材料をさまざまな方法で組み立てるためのさまざまな接合技術が存在します。これらのプロセスのいくつかは永続的なジョイントを提供しますが、他のプロセスは一時的なジョイントを提供します。リベット留め、結合、接着剤による接合と同様に、溶接も恒久的な接合プロセスの1つです。定義上、溶接は、外圧、熱、および溶加材の適用の有無にかかわらず、合体形成によって2つ以上の固体コンポーネントを恒久的に結合できる結合プロセスの1つです。したがって、溶接による接合のために、熱と圧力の両方が必須ではありません。実際、それらは交互に適用されます。

製造または機械工学の文脈では、機械、工作機械、切削工具の3つの用語の意味が異なります。基本的に、マシンとは、タスクを実行する際の人間の労力を軽減するデバイスです。正式な定義では、マシン は、電気、機械、水力、および/または空気圧の電力を利用して特定の操作を実行できるようにクラスター化されたメカニズムのアセンブリです。そのため、機械は主に動力駆動であり、機械的倍率(MA)を提供する傾向があるため、タスクを実行するための人間の介入を減らすことができます。 機械と工作機械の違いは? 製造業、特に機械加工や金属切削の分野では、機械は工作機械とまったく同じではありません。特性が少ない機械を工作機械

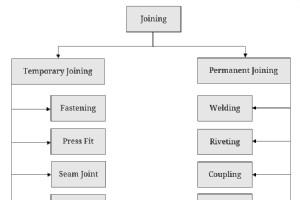

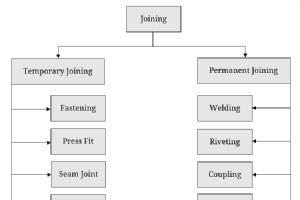

接合は、複雑な形状の部品の簡単で効率的かつ経済的な製造を容易にするため、製造の不可欠な部分です。接合の基本的な目的は、2つ以上のソリッドコンポーネントを組み立てて、単一のユニットを形成し、その後、目的の機能を実行できるようにすることです。この目的を果たすために、さまざまな方法で構造部材を結合できる多くの結合プロセスが時代を超えて進化してきました。概して、そのようなプロセスは、一時的および永続的な結合プロセスとして分類できます。一時的なジョイントにより、結合されたパーツを壊すことなく分解できます。一方、恒久的なジョイントでは、結合されたコンポーネントを壊さずに簡単に分解することはできません。

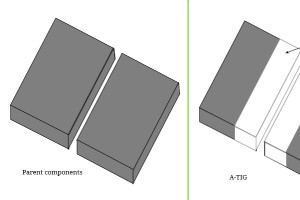

タングステンイナートガス(TIG)溶接は、非消耗性のタングステン電極とワークピースの間に電気アークを構成する、一般的なアークベースの溶接プロセスの1つです。溶加材を使用して、または使用せずに金属部品を効率的かつ恒久的に接合することは、信頼性が高く経済的なプロセスの1つです。健全な接合部を生成する能力とは別に、見事な溶接ビードの外観により、このプロセスは、構造領域から航空宇宙領域に至るまでのさまざまなアプリケーションで圧倒的に受け入れられます。多くの利点にもかかわらず、それは達成可能な最大侵入深さによって制限されます。最適なパラメータセットとすべての好ましい条件を利用して、1回のパスで最大3.5

溶接は、2つ以上の構造部材を恒久的に効率的かつ経済的に組み立てることができる1年前の接合プロセスです。さまざまな材料の構造をさまざまな方法で接合できる多種多様な溶接プロセスが存在します。ガスタングステンアーク溶接(GTAW)は、一般にタングステンイナートガス(TIG)溶接として知られ、親コンポーネントの接合面の融合による合体または溶接ビード形成によって金属を接合できる融合溶接プロセスの1つです。電極と導電性の母材の間に構成される電気アークは、加熱と溶融の目的で使用されます。 過去数十年にわたる広範な開発の結果として、TIG溶接は、2つ以上の金属部品を恒久的に接合するための有望で信頼性の高い溶

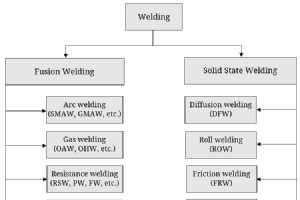

溶接は、固定とともに、さまざまな産業および家庭用組み立ての目的で広く使用されています。溶接は、溶加材、熱、および圧力を加えるかどうかに関係なく、合体形成によって2つ以上の固体コンポーネントを恒久的に接合できる接合プロセスの一種です。溶接技術の開発により、今日では、リベットを含む他の永久接合技術にほとんど取って代わっています。溶接は、金属、プラスチック、セラミック、複合材料を効率的かつ経済的に接合するために適用できます。最適なパラメータセットを使用して適切に実行すると、親コンポーネントと同様の強度で、健全で信頼性の高いジョイントを生成できます。溶接プロセスは多数存在し、融接とソリッドステート溶接

接合は、複雑な形状のオブジェクトの簡単で経済的な製造を容易にするため、製造の一部です。定義上、接合は、2つ以上のソリッドコンポーネントを組み立てて単一のユニットを得ることができる製造プロセスの1つです。いつものように、さまざまな機能を果たすことが期待されるさまざまな方法で多種多様な材料を組み立てるために、多数の接合プロセスが存在します。これらの結合プロセスの一部は、コンポーネントを永続的に組み立てることができます。他の人は一時的に組み立てることができますが。したがって、結合プロセスは、一時的な結合プロセスと永続的な結合プロセスの2つのグループに大きく分類できます。 一時的な参加プロセス 結合

製造の主な目的は、原材料やスクラップに実質的な価値を付加することにより、それらを目的の消費者製品に変換することです。このような変換は、単一のステップで常に可能であるとは限らず、通常、各ステップが特定の機能を製品に組み込む複数のステップが必要です。鋳造、成形、接合、機械加工、表面加工などの古油プロセスや、ラピッドプロトタイピングや粉末冶金などの新たに開発されたプロセスなど、さまざまな製造プロセスが存在します。これらの各プロセスには、機能、実現可能な機能、作業材料、表面品質などの点で異なる機能があります。したがって、接合は、固体コンポーネントを組み立てるために使用される1つの製造プロセスです。

溶接は、リベットを含む他の恒久的な接合プロセスにほぼ取って代わった、人気のある接合プロセスの1つです。過去数十年にわたる溶接技術の集中的な開発により、金属構造、プラスチック、さらにはセラミックの接合に最適な選択肢となっています。定義上、溶接は、追加のフィラー材料、熱、および圧力を適用するかどうかに関係なく、合体形成によって2つ以上のコンポーネントを恒久的に接合できる接合プロセスの1つです。さまざまな方法でさまざまな材料を組み立てる必要性に応えるために、そのようなプロセスは多種多様に存在します。このようなプロセスは、アーク溶接、ガス溶接、抵抗溶接、ソリッドステート溶接、および強烈なエネルギー溶接

溶接は、熱、圧力、およびフィラー材料の適用の有無にかかわらず、2つ以上の材料を恒久的に結合できる一般的な接合技術の1つです。融接は、親コンポーネントの接合面が合体を形成するために加熱によって融接される溶接プロセスのグループです。アーク溶接は、十分な電位差の存在下で2つの電極間に構成された電気アークによって熱が加えられる最も一般的な融接プロセスです。さまざまな材料をさまざまな方法で接合するためのさまざまなアーク溶接プロセスが存在します。ガスメタルアーク溶接(GMAW)とガスタングステンアーク溶接(GTAW)は、特定の独自の利点を提供する2つのそのようなアーク溶接プロセスです。 ガスメタル

溶接は、2つ以上の金属部品または非金属部品を恒久的に効率的かつ経済的に組み立てることができる接合プロセスの1つです。何年にもわたる広範な開発により、無数の方法で多種多様な材料を結合する必要性に応えるために、そのようなプロセスが数多く進化してきました。ガスメタルアーク溶接(GMAW)は、電極とワークピースの間に確立された電気アークによってコンポーネントの接合面を溶かすことによって金属材料を恒久的に接合するプロセスの1つです。小径のワイヤの形をした消耗電極は、ルートギャップを埋めるために必要な溶加材を堆積させるために、事前定義された速度で連続的に供給されます。 アークを安定させ、このアーク

鋳造によって表面仕上げが良好な複雑な形状の製品を製造することは、必ずしも実現可能で経済的であるとは限りません。鋳造された製品に対してさまざまな二次操作を実行して、最終的に目的のオブジェクトを作成できます。このような操作には、接合(溶接など)、材料の除去または機械加工、熱処理または特性の変更、着色およびコーティングなどが含まれます。材料除去プロセスは、基本的にワークピースの表面から材料を除去して、意図した寸法と公差を提供します。さまざまな材料をさまざまな方法で処理し、それらの表面をさまざまなレベルで仕上げる必要性に応えるために、このようなプロセスが多数存在します。それらの中で、従来の機械加工プロ

機械加工または金属切削は、事前に形成されたブランクから余分な材料を徐々に除去して、目的の形状、サイズ、および仕上げを提供する製造プロセスの1つです。これは、主に寸法精度と公差レベルを向上させるために使用される1つのサブトラクティブ製造プロセスです。さまざまな材料をさまざまな方法で効率的かつ経済的に処理するために、さまざまな加工プロセスが存在し、それぞれが材料除去率(MRR)、加工精度、フィーチャーサイズ、実現可能フィーチャー、実現可能材料、加工コストなどの点で異なる機能を備えています。大きく分けて、従来の機械加工、研磨切削、非従来の機械加工(NTM)プロセスの3つのグループに分類できます。

機械加工または金属切削は、寸法精度と公差を改善するためにワークピースから不要な材料を除去するために主に使用される1つのサブトラクティブ製造プロセスです。古くから、多種多様な材料を無数の方法で効率的に処理するために、さまざまな機械加工プロセスが進化してきました。このようなプロセスは、大きく分けて、従来の機械加工プロセス、研磨仕上げプロセス、および非従来の機械加工(NTM)プロセスに分類できます。定義上、従来の機械加工は、意図した形状、サイズ、および仕上げを提供するために、くさび形の切削工具を使用して、チップの形で事前に形成されたブランクから余分な材料を切り落とす製造プロセスの1つです。旋削、ねじ

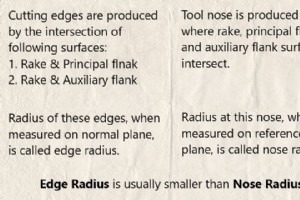

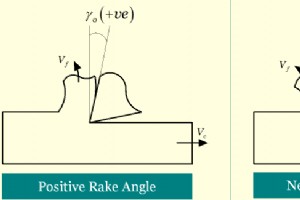

機械加工は、寸法精度と公差を改善するために、事前に形成されたブランクからチップの形で余分な材料を除去する1つのサブトラクティブ製造プロセスです。くさび形の切削工具(またはカッター)は、層の材料ごとに段階的にせん断するために使用されます。形状、方向、材質は、加工能力と製品品質に影響を与える3つの最も重要な要素です。カッターの形状は、刃先と関連する表面の重要な機能を取り入れています。これには、さまざまな方向のすくい角、さまざまな方向の逃げ角、エッジ半径、刃先の方向、ノーズ半径などが含まれますが、これらに限定されません。さまざまな工具指定システムが、このような機能を標準で表示します。 カッターのす

従来の機械加工または金属切削操作は、ワークピースから材料の余分な層を徐々に取り除き、意図された形状、寸法、および仕上げを与えるために実行されます。材料の除去は、カッターまたは切削工具と呼ばれる小さな装置の助けを借りて実現されます。機械加工中、カッターとワークピースはさまざまな配置の助けを借りて工作機械にしっかりと取り付けられます。材料を連続的に切り落とすには、カッターとワークピースの間の相対速度も必要であり、同じことが切削速度、送り、および切削深さによって与えられます。カッターは実際に材料の薄層を圧縮し、チップの形で徐々に取り除きます。鋭い刃先と互換性のある材料を含む適切な形状も、材料を途切れ

産業技術