TIG溶接とは:原理、動作、機器、用途、長所と短所

今日は、TIG溶接の原理、動作、機器、用途、長所と短所を図で学びます。 TIGはタングステン不活性ガス溶接の略で、この溶接はガスタングステンアーク溶接として知られています。この溶接プロセスでは、溶接を形成するために必要な熱は、タングステン電極とワークピースの間に形成される非常に強い電気アークによって提供されます。この溶接では、溶けない非消耗電極が使用されます。このタイプの溶接では、ほとんどの場合、フィラー材料は必要ありません。 ただし、必要に応じて、溶接棒を溶接ゾーンに直接供給し、母材で溶かします。この溶接は主にアルミニウム合金の溶接に使用されます。

TIG溶接:

原則:

TIG溶接はアーク溶接と同じ原理で機能します 。 TIG溶接プロセスでは、タングステン電極とワークピースの間に高強度のアークが発生します。この溶接では、ほとんどの場合、ワークピースが正の端子に接続され、電極が負の端子に接続されます。このアークは熱エネルギーを生成し、さらに融接によって金属板を接合するために使用されます 。溶接面を酸化から保護するシールドガスも使用されています。

機器

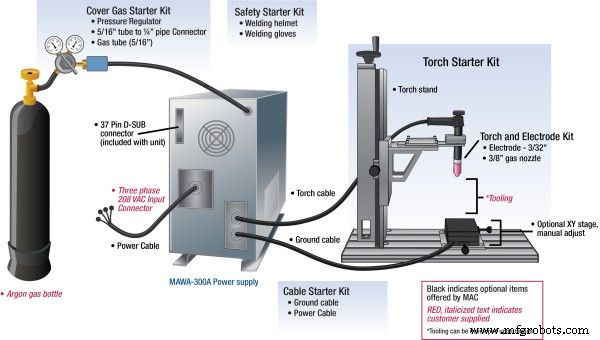

電源:

機器の最初のユニットは電源です。 TIG溶接に必要な大電流電源。 AC電源とDC電源の両方を使用します。主にDC電流はステンレス鋼、軟鋼、銅、チタン、ニッケル合金などに使用され、AC電流はアルミニウム、アルミニウム合金、マグネシウムに使用されます。電源は、変圧器、整流器、および電子制御で構成されています。適切なアーク生成には、5〜300 Aの電流でほとんど10〜35Vが必要です。

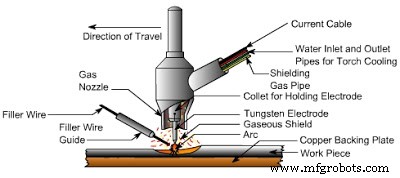

TIGトーチ:

これはTIG溶接の最も重要な部分です。このトーチは、タングステン電極、コレット、ノズルの3つの主要部分で構成されています。このトーチは水冷または空冷のいずれかです。このトーチでは、コレットを使用してタングステン電極を保持します。これらは、タングステン電極の直径に応じてさまざまな直径で利用できます。ノズルにより、アークガスとシールドガスが溶接ゾーンに流入します。ノズルの断面積が小さいため、強いアークが発生します。ノズルにはシールドガスの通過があります。 TIGのノズルは、激しい火花の存在により摩耗するため、定期的に交換する必要があります。

シールドガス供給システム:

通常、シールドガスとしてアルゴンまたはその他の不活性ガスが使用されます。溶接部を酸化から保護するシールドガスの主な目的。シールドガスは、溶接ゾーンに酸素やその他の空気が入るのを防ぎます。不活性ガスの選択は、溶接する金属によって異なります。溶接ゾーンへのシールドガスの流れを調整するシステムがあります。

フィラー素材:

ほとんどの場合、薄いシートの溶接にはフィラー材料は使用されません。ただし、厚肉溶接の場合は、溶加材が使用されます。フィラー材料は、手動で溶接ゾーンに直接供給されるロッドの形で使用されます。

動作中:

TIG溶接の働きは次のようにまとめることができます。

- まず、電源から溶接電極またはタングステン電極に供給される低電圧大電流電源。ほとんどの場合、

電極は電源のマイナス端子に接続されて動作します。プラス端子へのピース。 - 供給されたこの電流は、タングステン電極とワークピースの間に火花を形成します。タングステンは非消耗電極であり、非常に強いアークを発生します。このアークは熱を発生し、母材を溶かして溶接を形成します。ジョイント。

- アルゴン、ヘリウムなどのシールドガスは、圧力バルブと調整バルブを介して溶接トーチに供給されます。これらのガスはシールドを形成し、酸素やその他の反応性ガスを溶接ゾーンに入れません。これらのガスはプラズマも生成し、電気アークの熱容量を増加させ、溶接能力を向上させます。

- 薄い材料を溶接する場合は溶加材は必要ありませんが、厚い接合部を作る場合は、溶接工が手動で溶接ゾーンに送り込むロッドの形で使用されるフィラー材料を使用します。

アプリケーション:

- 主にアルミニウムとアルミニウム合金の溶接に使用されます。

- ステンレス鋼、炭素基合金、銅基合金、ニッケル基合金などの溶接に使用されます。

- 異種金属の溶接に使用されます。

- 主に航空宇宙産業で使用されています。

長所と短所:

利点:

- TIGは、シールドアーク溶接と比較してより強力なジョイントを提供します。

- ジョイントはより耐食性と延性があります。

- ジョイントデザインの幅広い真実性が形成される可能性があります。

- フラックスは必要ありません。

- 簡単に自動化できます。

- この溶接は薄いシートに最適です。

- 表面に損傷を与える金属の飛び散りや溶接スパークはごくわずかであるため、良好な表面仕上げが得られます。

- 非消耗電極により、完璧なジョイントを作成できます。

- 他の溶接と比較して、溶接パラメータをより細かく制御できます。

- AC電流とDC電流の両方を電源として使用できます。

デメリット:

- 溶接する金属の厚さは約5mmに制限されています。

- 高度なスキルが必要でした。

- 初期費用またはセットアップ費用は、アーク溶接に比べて高くなります。

- これは遅い溶接プロセスです。

製造プロセス

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- TIG溶接の用途・メリット・デメリット

- MIG 溶接の動作原理、長所と短所

- エレクトロスラグ溶接 (ESW) の用途、長所と短所

- サブマージアーク溶接の用途とメリット・デメリット

- プラズマアーク溶接の用途・メリット・デメリット